Добавлен: 31.01.2019

Просмотров: 2366

Скачиваний: 5

5. Расчет и анализ продолжительности производственного цикла простого процесса

Производственный цикл является суммой технологического цикла, времени перерывов в производстве в связи с регламентом работы и пролёживанием изделий между операциями.

В простом процессе детали (заготовки) в большинстве случаев изготавливают партиями, поэтому очень важным является вопрос о рациональном выборе движения партии деталей через всю совокупность последовательно выполняемых операций, выбранный вид этого движения определяет степень непрерывности и параллельности производственного процесса и продолжительность производственного цикла изготовления партии деталей.

Процесс изготовления партии деталей, проходящей через многие операции, состоит из совокупности операционных циклов, каждый из которых представляет собой выполнение одной операции над всеми предметами производства данной партии. Совокупность операционных циклов, а также способ сочетания во времени смежных операционных циклов и их частей образуют временную структуру многооперационного технологического цикла. Продолжительность многооперационного технологического цикла существенно зависит от способа сочетания во времени операционных циклов и их частей, а также от определяемого вида движения партии деталей по операциям.

Существуют три вида движения партии деталей по операциям технологического процесса: последовательный, параллельно-последовательный и параллельный. Сущность последовательного вида движения заключается в том, что каждая последующая операция начинается только после окончания изготовления всей партии деталей на предыдущей операции. При этом передача с одной операции на другую осуществляется целыми партиями. Продолжительность операционного технологического цикла обработки партии деталей определяется по формуле на основе графика

![]()

Преимуществом последовательного движения партии деталей является отсутствие перерывов в работе рабочих и оборудования на всех операциях. Однако этот вид движения имеет и существенные недостатки. Во-первых, детали пролеживают в течение длительного времени из-за перерывов партионности, свойственных данному виду движения, в результате чего создается большой объем незавершенного производства. Во-вторых, продолжительность технологического (производственного) цикла значительно увеличивается из-за отсутствия параллельности в обработке деталей. В связи с этим последовательное движение применяется преимущественно в единичном и мелкосерийном производствах, так как на таких предприятиях весьма широкая номенклатура изделий, а обработка деталей ведется небольшими партиями, что приводит к сокращению перерывов партионности и влияния их на продолжительность производственного цикла.

Сущность последовательно-параллельного движения заключается в том, что на каждом рабочем месте работа ведется без перерывов, как при последовательном движении, но вместе с тем имеет место параллельная обработка одной и той же партии деталей на смежных операциях. Передача деталей с предыдущей операции на последующую производится не целыми партиями (п), а поштучно или транспортными партиями (р). При построении графика данного вида движений деталей по операциям технологического процесса необходимо учитывать следующие виды сочетаний периодов выполнения смежных операций.

1. Если периоды выполнения смежных операций (предыдущей и последующей) одинаковые, то между ними организуется параллельная обработка деталей, которые передаются с предыдущей операции на последующую поштучно или небольшими транспортными партиями сразу же после их обработки.

2. Если продолжительность последующей операции меньше, чем предыдущей, то отсутствие простоев оборудования на последующей операции может быть обеспечено только после накопления перед ней известного запаса деталей, позволяющего эту операцию выполнять непрерывно

3. Если продолжительность последующей операции больше, чем предыдущей, то в этом случае транспортную партию (р) можно передавать с предыдущей операции на последующую сразу же по окончании ее обработки.

Достоинством этого вида движения является отсутствие перерывов в работе рабочих и оборудования и значительное сокращение продолжительности технологического (производственного) цикла по сравнению с последовательным видом движения. Данный вид движения позволяет вести работу большими партиями и при большой трудоемкости изготовления деталей, благодаря чему он широко используется в серийном и крупносерийном производстве,

Сущность параллельного вида движений заключается в том, что детали с одной операции на другую передаются поштучно или транспортными партиями (р) немедленно после завершения обработки (независимо от времени выполнения смежных операций). При этом обработка деталей по всем операциям осуществляется непрерывно и пролеживание деталей исключено. Это значительно сокращает продолжительность технологического цикла и, следовательно, производственного.

При построении графика параллельного движения партии деталей по операциям необходимо учитывать следующие правила:

1 . Сначала строится технологический цикл для первой транспортной партии по всем операциям без пролеживания между ними.

2. На операции с самой большой продолжительностью строится операционный цикл обработки деталей по всей партии (п) без перерывов в работе оборудования.

3. Для всех остальных транспортных партий достраиваются операционные циклы.

Следует отметить, что и при параллельном виде движения партии деталей по операциям технологического процесса имеет место пролеживание, во-первых, до начала обработки на первой операции и после окончания обработки на последней операции и, во-вторых, пролеживание деталей внутри транспортной партии. При этом общее время пролеживания каждой детали в партии определяется по формуле

Преимущество этого вида движения состоит в том, что он обеспечивает наименьшую продолжительность технологического цикла и особенно, если процесс синхронизированный, а также равномерную загрузку рабочих и оборудования и высокую производительность труда. Данный вид движения применяется в серийном и массово-поточном производствах

6. Расчет и анализ продолжительности

производственного цикла сложного процесса

Производственный цикл сложного (сборочного) процесса представляет собой общую продолжительность комплекса координированных во времени простых процессов, входящих в сложный процесс изготовления изделия или его партий.

В условиях машиностроительного (радиоэлектронного) производства наиболее характерными примерами сложного процесса являются процессы создания машины, телевизора, металлорежущего станка, ЭВМ или узлов, блоков, мелких сборочных единиц, из которых они состоят.

Производственный цикл сложного процесса включает производственные циклы изготовления всех деталей, сборку всех сборочных единиц, генеральную сборку изделия, контроль, регулировку и отладку. В сложном производственном процессе могут использоваться все рассмотренные выше виды движения предметов труда по операциям: последовательный, последовательно-параллельный и параллельный. Для условий единичного производства в единый цикл, как правило, включают не только процессы изготовления и сборки, но и процессы проектирования изделия и подготовки его производства.

Сложный производственный процесс обычно состоит из большого числа сборочных, монтажных, регулировочно-настроечных операций, операций простых процессов, поэтому определение и оптимизация производственного цикла требуют не только больших затрат времени, но и нередко применения ЭВМ для выполнения расчетов. Построение сложного производственного процесса во времени осуществляется для того, чтобы определить продолжительность производственного цикла, координировать выполнение отдельных простых процессов, получить необходимую информацию для оперативно-календарного планирования и расчета операции запуска-выпуска предметов труда. Целью координации производственных процессов, составляющих сложный процесс, является обеспечение комплектности и бесперебойности хода производства при полной загрузке оборудования, рабочих мест и рабочих.

Структура производственного цикла сложного процесса определяется составом операций и связей между ними. Состав операций зависит от номенклатуры деталей, сборочных единиц и технологических процессов их изготовления. Взаимосвязь операций и процессов обусловливается веерной схемой сборки изделия и технологией его изготовления.

Веерная схема сборки изделия показывает, какие узлы, подузлы или мелкие сборочные единицы можно изготавливать параллельно независимо друг от друга, а какие - только последовательно.

Так как изделия на сборку запускаются партиями, то прежде чем приступить к расчету продолжительности производственного цикла, необходимо определить следующие календарно-ппановые нормативы: размер партии изделий; удобно-планируемый ритм; число партий, запускаемых в течение планового периода; время операционного цикла партии изделий; продолжительность операционного цикла партии изделий по сборочным единицам; количество рабочих мест, необходимых для изготовления изделий; построить цикловой график сборки изделий без учета загрузки рабочих мест; закрепить операции за рабочими местами; составить стандарт-план сборки изделий; построить уточненный цикловой график с учетом загрузки рабочих мест и определить продолжительность производственного цикла и опережения запуска-выпуска по сборочным единицам и деталям.

При решении вопроса о размерах партии необходимо исходить из экономически оптимального размера.

Работа большими партиями позволяет реализовать принципы партионности, что обеспечивает: а) возможность применения более производительного процесса, что снижает затраты на изготовление изделий; б) уменьшение подготовительно-заключительного времени, приходящегося на единицу продукции; в) сокращение потерь времени рабочих-сборщиков на освоение приемов работы (приноравливание к работе); г) упрощение календарного планирования производства.

Эти факторы способствуют росту производительности труда рабочих и снижению себестоимости продукции.

Однако в единичном и серийном производствах, где за каждым рабочим местом закрепляется выполнение нескольких операций и где преобладает последовательный вид движения предметов труда, с ростом размера партии повышается степень нарушения принципа непрерывности, поскольку увеличивается время пролеживания каждой сборочной единицы, т. е. возрастает продолжительность производственного цикла изготовления партии изделий, число сборочных единиц, находящихся в заделе и на хранении (т. е. незавершенное производство). Кроме того, возрастает потребность в площадях для хранения изделий и в материальных ценностях, одновременно необходимых для производства.

Эти противоположные факторы, связанные с реализацией одного принципа (партионности) и нарушением другого принципа (непрерывности), с увеличением партии изделий требуют определения такого ее размера, при котором сочетание экономии от реализации первого принципа и потерь от нарушения второго, было бы наиболее рациональным с экономической точки зрения. Такой размер партии принято называть экономически оптимальным.

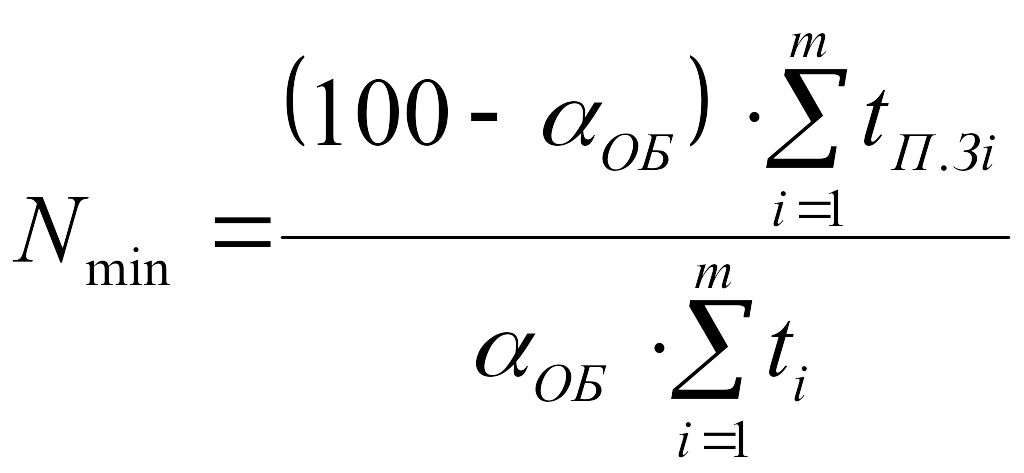

Определение оптимального размера партии изделий является одним из важнейших календари о-плановых нормативов при организации серийного производства, так как все остальные календарно-плановые нормативы устанавливаются на партию предметов труда. Формул для расчета оптимального размера партий изделий, основанных на сопоставлении экономии и потерь, предложено различными авторами много. Однако из-за большой трудоемкости расчетов эти формулы не получили широкого применения. На заводах обычно используют упрощенный метод расчета исходя из приемлемого коэффициента потерь рабочего времени на переналадку и текущий ремонт рабочих мест. Как правило, величину этого коэффициента принимают в пределах от 0,02 для крупносерийного и до 0,1 для мелкосерийного и единичного производств (или от 2 до 10%). Задаваясь для определенных производственных условий величиной данного коэффициента аоб, можно определить число изделий в партии по формуле

Полученный результат рассматривается как минимальная величина партии изделий. За максимальную величину можно принять месячную программу выпуска изделий (сборочных единиц).

Таким образом, в результате проведенных расчетов устанавливаем пределы нормального размера партии изделий, которые корректируются исходя из минимального размера. Корректировка начинается с установления удобопланируемого ритма (Яр) - периода чередования партий изделий. Если в месяце 20 рабочих дней, то удобопланируемыми ритмами будут 20, 10, 5,4, 2 и 1; если в месяце 21 день, то такими ритмами будут 21, 7, 3 и 1; и т д.

Если по расчету получается дробное число, то из ряда удобнопланируемых ритмов выбирают ближайшее целое число, т. е. принятое значение периода чередования (Япр).

Далее в соответствии с принятым периодом чередования корректируем размер партии изделий по формуле

.Нормальный размер партии изделий должен быть кратным месячной программе выпуска (запуска) изделий. Число партий в месяц (X) определяем по формуле

Х= Л/в :Л/Н

Продолжительность операционного цикла партии изделий по каждой операции (1ПС/) рассчитывается по формуле

![]()

Продолжительность операционного цикла партии изделий по сборочным единицам определяется по формуле:

![]()

где k – число операций, входящих в сборочную единицу

Построение циклового графика сборки изделия "А" без учета загрузки рабочих мест ведется на основе веерной схемы сборки и продолжительности циклов сборки каждой 1-й операции и каждой сборочной единицы). Как правило, такой график строится в порядке, обратном ходу технологического процесса, начиная с последней операции, с учетом того, к какой операции поставляются сборочные единицы. Продолжительность цикла этого графика будет минимальной. Однако условия производства и ограниченные ресурсы требуют выполнения определенных работ последовательно, на одном и том же рабочем месте, стенде все это приводит к изменению циклового графика и, как правило, к смещению запуска на более ранние сроки и, как следствие, к увеличению продолжительности цикла.

Для достижения равномерности загрузки рабочих мест и рабочих-сборщиков необходимо закрепить операции за рабочими местами. С этой целью на каждое рабочее место набирается объем работ, продолжительность операционного цикла которых не должна превышать пропускную способность рабочих мест на протяжении принятого периода чередования.

Построение стандарт-плана сборки изделия А (циклового графика с учетом загрузки рабочих мест строится на основе графика без учета загрузки рабочих мест. При этом периоды выполнения отдельных операций графика должны были проецироваться на соответствующие рабочие места на графике В этом случае сохраняется продолжительность производственного цикла на графике, построенном без учета загрузки рабочих мест. Однако не всегда удается это осуществить. На этом же графике необходимо привести производство второй, третей и последующей партий изделий до тех пор, пока не заполнится полностью период чередования партий изделий. Заполненный период чередования и представляет собой стандарт-плаи так как именно здесь показаны стандартные, повторяющиеся сроки проведения отдельных операций сборки каждым рабочим-