Файл: Самарский государственный технический университет (фгбоу во Самгту) отчет по учебной практике.docx

Добавлен: 25.10.2023

Просмотров: 121

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

М

ИНОБРНАУКИ РОССИИ

ИНОБРНАУКИ РОССИИфедеральное государственное бюджетное образовательное учреждение высшего образования

«Самарский государственный технический университет»

(ФГБОУ ВО «СамГТУ»)

ОТЧЕТ ПО УЧЕБНОЙ ПРАКТИКЕ

(практика по получению первичных профессиональных умений и навыков, в том числе первичных умений и навыков научно-исследовательской деятельности)

Студент 1ММТ16 _____________ __________

(подпись) (Ф.И.О.)

Руководитель _____________ О.М.Акушская

(подпись) (Ф.И.О.)

Самара 2021 г.

Содержание

1. Общие сведения о фрезеровании

2. Типа фрезерных станков и их назначение

2.1. Основные виды фрезерных станков

2.2. Фрезерные станки, оснащенные ЧПУ

3. Инструменты и приспособления для фрезерования

3.1. Основное оборудование

3.2. Виды фрез

3.3. Вспомогательные инструменты

4. Виды работ, выполняемых на фрезерных станках

1. Общие сведения о фрезеровании

Фрезерование является одним из высокопроизводительных и распространённых методов обработки поверхностей заготовок многолезвийным режущим инструментом – фрезой. При фрезеровании инструмент совершает главное вращательное движение, а заготовка – поступательное движение подачи.

В зависимости от направления вращения фрезы и направления подачи заготовки различают два метода фрезерования: встречное, когда направление вращения фрезы противоположно направлению движения подачи, и попутное, когда направление вращения фрезы совпадает с направлением движения подачи.

Встречное фрезерование обычно применяют при черновой обработке заготовок с литейной коркой, с окалиной и т. д., так как зубья фрезы срезают с заготовки стружку снизу, не касаясь твёрдой дефектной поверхности. Недостатком этого способа обработки является высокая шероховатость обработанной поверхности и повышенный износ зубьев фрезы из-за проскальзывания зуба фрезы по наклёпанной поверхности, образованной предыдущим зубом. Кроме того, требуется надёжное крепление заготовки к столу фрезерного станка, так как при обработке фреза стремится оторвать её от стола.

Попутное фрезерование рекомендуется при чистовой обработке, когда отсутствует корка на обрабатываемой заготовке. При этом способе обработки улучшаются условия резания, так как зуб фрезы сразу снимает максимальную толщину срезаемого слоя, которая при выходе снижается до нуля. В этом случае кроме лучших условий врезания фрезы процесс резания протекает более спокойно, и обработанная поверхность получается более чистой по сравнению со встречным фрезерованием. Кроме того, уменьшается износ зубьев фрезы и облегчается крепление заготовки, так как при обработке фреза стремится прижать обрабатываемую деталь к столу.

2. Типы фрезерных станков и их назначение

На металлообрабатывающем оборудовании фрезерной группы можно выполнять различные операции обработки цилиндрическими, пазовыми, концевыми, торцевыми, фасонными фрезами, а также операции с использованием расточных резцов, сверл, разверток, зенкеров, приспособлений для нарезания резьбы. Таким образом, стирается грань между оборудованием сверлильно-расточной и фрезерной групп. Спектр возможностей обрабатывающих центров еще шире: они производят, наряду с фрезерной, токарную обработку заготовок. Оснащение станков магазинами инструмента, револьверными головками, станочными приспособлениями расширяет возможности станков ЧПУ фрезерной группы, делает их более универсальными, значительно сокращает время перенастройки.

Разнообразие задач обработки металла определяет, какой тип или вид фрезерных станков нужен для реализации операций резания с требуемым качеством поверхности и необходимой точностью размеров, а также, каковы оптимальные финансовые вложения на покупку оборудования.

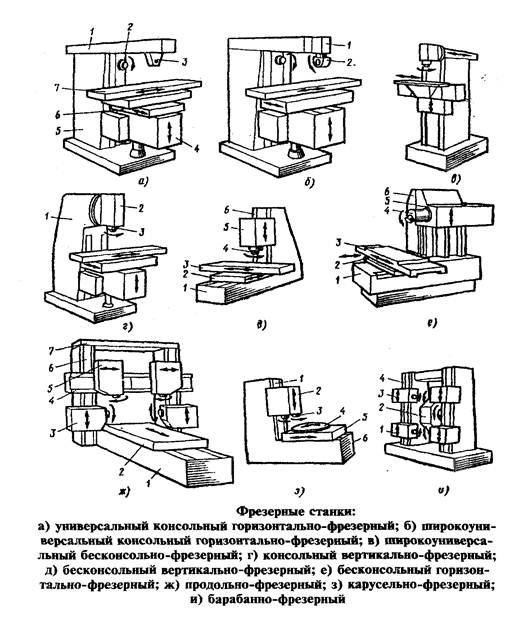

2.1. Основные виды фрезерных станков

Различные виды оборудования для фрезеровки характеризуются следующими особенностями конструкции:

Горизонтально-фрезерные

Оснащены горизонтальным шпинделем и рабочим столом в виде консоли. Стол совершает продольные, поперечные и вертикальные перемещения относительно шпиндельного вала и обрабатывающего инструмента (фрезы), закрепленного в нем.

Вертикально-фрезерные (консольные)

Принципиально отличаются от горизонтальных положением оси инструмента: здесь она расположена вертикально. Наличие в конструкции агрегата рабочей консоли ограничивает возможность применения горизонтально-фрезерного и вертикально-фрезерного оборудования: их назначение — изготовление деталей небольшого веса, размер заготовки также сравнительно невелик.

Универсальные и широкоуниверсальные станки

Снабжены: в первом случае поворотным столом, во втором — поворотной шпиндельной головкой. Такой тип оборудования значительно расширяет перечень проводимых фрезерных операций.

Бесконсольные фрезерные

Имеют шпиндель, совершающий вертикальные перемещения, а передвижения фрезерного стола напоминают крест (перемещаются продольно-поперечно). Такая траектория движения рабочего стола определила второе основное название оборудования этого типа — фрезерные станки с крестовым столом. Особенность таких агрегатов — это не консольное, а жесткое основание для установки заготовки; распространенное назначение — фрезерование крупногабаритных деталей значительной массы.

Продольно-фрезерные

Снабжены столом, совершающим продольные перемещения относительно оси станка. Шпиндельная бабка, в свою очередь, двигается в поперечном и вертикальном направлении, поворачивается на заданный угол (опция). Для обработки крупногабаритных заготовок из металла используют продольно-фрезерные станки портального типа с установленной на две опоры траверсой, вдоль которой перемещается шпиндельная головка. Для станков с меньшими габаритами характерно консольное устройство шпиндельной бабки.

Копировально-фрезерные (объемно-фрезерные)

Производят фрезеровку заготовки, считывая заданную конфигурацию с образца с помощью специального копировального инструмента.

Шпоночные фрезерные

Характеризуются планетарным движением шпинделя, стол агрегата совершает возвратно-поступательные перемещения.

Карусельные фрезерные (непрерывного действия)

Имеют один или несколько вертикальных шпинделей, последовательно обрабатывающих подающиеся к ним заготовки. В конструкции применен принцип многопозиционной обработки.

Особую нишу в промышленном производстве занимают фрезерные станки с ЧПУ и обрабатывающие центры.

2.2. Фрезерные станки, оснащенные ЧПУ

При выборе и покупке фрезерного станка с ЧПУ необходимо знать определяющие технические параметры оборудования. Агрегаты, оснащенные системой числового программного управления, имеют следующие особенности компоновки:

-

Положение шпинделя. Вращение многолезвийного обрабатывающего инструмента (фрезы) производится при горизонтальном или вертикальном положении оси, либо шпиндель поворачивается и устанавливается наклонно под заданным углом к заготовке. -

Количество шпиндельных головок. Конструктивно фрезерное оборудование может включать один, два и более шпиндельных валов, расположенных в различных плоскостях. Нередко станки с ЧПУ (например, продольно-фрезерные, универсальные или горизонтально-фрезерные) и обрабатывающие центры оснащаются дополнительной съемной шпиндельной головкой, расширяющей диапазон производимых работ и повышающих сложность получаемых поверхностей изделий из металла и других материалов. -

Конструкция рабочего стола. В зависимости от компоновки, стол перемещается в продольном (продольно-фрезерные), продольно-поперечном (горизонтально-фрезерные и вертикальные фрезерные агрегаты), поднимается или опускается (консольные фрезерные), поворачивается вокруг своей оси (карусельные, барабанного типа). Опционно устройством для поворота заготовки могут оснащаться агрегаты со столом, совершающим продольно-поперечные перемещения (например, горизонтально-фрезерные, в том числе консольные, или универсальные). При этом поворотное устройство монтируется на рабочий стол станка или встраивается в его плоскость, позволяя обрабатывать как поверхности вращения, так и длинномерные заготовки без дополнительных затрат времени на установку/снятие оснастки. -

Количество осей или степеней свободы. Варьируется от 2-х до 5-и. Такая особенность практически всех видов фрезерных станков по металлу определяет сложность конфигурации обрабатываемой поверхности, количество переустановок детали при проведении полного цикла фрезерных работ. -

Точность обработки характеризуется не только жесткостью узлов агрегата и конструкции в целом, но и возможностью точного позиционирования детали, применением различных измерительных приборов для контроля конфигурации режущих кромок, перемещения инструмента, а также определения положения и размеров детали. -

Наличие магазина инструмента и количество возможных позиций в нем. Число устанавливаемых и используемых при обработке резанием фрез доходит до нескольких десятков. Вариативность производимых операций повышает применение в конструкции таких видов фрезерных станков приводных державок для инструмента. -

Мощность оборудования определяет тип обрабатываемого материала, его прочностные характеристики. На мощных агрегатах всех основных типов фрезерных станков при использовании твердосплавного режущего инструмента возможна обработка резанием закаленных металлов (до HRC 60…75), высокопрочных и жаропрочных сталей, титановых сплавов, твердых композитных материалов, а также применение форсированных режимов — высокой скорости резания при значительной глубине обработки. -

Частота вращения шпинделя. Определяет диапазон материалов, поддающихся обработке, а также качество (чистоту) получаемой поверхности. Выбор станка для фрезерования зависит от того, какой материал планируется на нем обрабатывать. Например, универсальные станки с высокоскоростными режимами резания реализуют точную обработку вязких материалов, например, дюралюминия, латуни, цинкосодержащих сплавов и т.д. -

Размеры необходимой рабочей зоны основных типов фрезерных станков определяют габариты обрабатываемых заготовок.

3. Инструменты и приспособления для фрезерования

Инструменты и приспособления для фрезерования – обширный перечень механизированных и ручных агрегатов, предназначенных для трансформации заготовок из металла, дерева и даже полимерных материалов. В него входят, собственно, режущие инструменты (они и производят обработку), приспособления, обеспечивающие надежность крепления фрезы, базирование и закрепленность заготовки, вспомогательные устройства для изготовления нестандартных изделий, пазов, отверстий, конфигураций (оснастка станков)

3.1. Основное оборудование

Станки – промышленное оснащение процесса производства в широкомасштабной деятельности с уникальными возможностями. Первый образец был запатентован еще в начале XIX века. С того момента агрегаты, которые применяют при фрезеровании, приобрели бесконечное множество форм, и уже невозможно охарактеризовать их в единой классификации, охватывающей все отличительные черты агрегатов. Самое простое деление – на 2 вида: фрезерные по металлу и по дереву.

Те, что используются для металлических заготовок (это не только сталь, но и алюминий, сплавы цветных металлов), делятся:

-

по количеству шпинделей: вертикальные, горизонтальные с одним устройством для закрепления обрабатываемого изделия и универсальные с двумя шпинделями для возможности обработки детали в двух плоскостях; -

по рабочему столу: в консольных он перемещается в продольном направлении на салазках, в бесконсольных тоже есть салазки, благодаря которым можно формировать 3 вектора (еще по наклонной и по вертикали); -

по сфере применения: промышленные (на производстве, в цехах и мастерских) и бытовые – компактные, недорогие рассчитанные на стандартное напряжение и мобильные.

Деревообрабатывающие – преимущественно с вертикальным шпинделем (отдельная разновидность – фрезерно-копировальные – для нестандартного контура, вырезания филенки и резьбы орнамента или узоров). Для профилирования, изготовления шипов и пазов оптимальны станки с нижним расположением закрепляющего патрона. Здесь тоже есть производственные и бытовые модели, которые отличаются весом, мощностью, продолжительностью бесперебойной работы.