Файл: Отчет по производственной практике по пм. 02 Техническое обслуживание и ремонт подъемнотранспортных, строительных, дорожных машин и оборудования в стационарных мастерских и на месте выполнения работ.docx

Добавлен: 25.10.2023

Просмотров: 1019

Скачиваний: 34

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Основные положения. Одним из путей повышения эксплуатационной надежности машин является использование технического диагностирования.

Диагностирование – один из элементов планово–предупредительной системы ТО и ремонта машин. Основная его цель – достижение максимальной эффективности эксплуатации машин и, в частности, сведение до минимума затрат на их ТО и ремонт. Для этого дают своевременную и квалифицированную оценку технического состояния машины и разрабатывают рациональные рекомендации по дальнейшему использованию и ремонту ее сборочных единиц (обслуживанию, ремонту, дальнейшей эксплуатации без обслуживания, замене сборочных единиц, материалов и т.п.). Диагностирование проводят как при ТО, так и при ремонте. При ремонте машин задачи диагностирования сводятся к выявлению сборочных единиц, подлежащих восстановлению, а также оценке качества ремонтных работ. В зависимости от места проведения, объема выполняемых работ, периодичности проведения и уровня специализации различают эксплуатационное, производственное, полное, частное, плановое, внеплановое, специализированное и совмещенное диагностирование. При оценке технического состояния мелиоративных и строительных машин используют как субъективные, так и объективные методы диагностирования.

Субъективные методы диагностирования. К ним относятся визуальный осмотр, ощущение, остукивание, опробование и ослушивание сборочных единиц и машины в целом. Эти методы позволяют выявить лишь качественные отклонения состояния того или иного механизма от нормы (ослабление крепления, наличие трещин, изломов и деформаций в деталях, подтекание топлива, масла, охлаждающей жидкости и электролита, обрыв и расслоение ремней, неполнота сгорания топлива). В практике они находят широкое применение для предварительной (ориентировочной) оценки технического состояния.

Объективные методы диагностирования: дают точную количественную оценку сборочной единицы, машины. Они основаны на использовании как специальных контрольно–диагностических средств (оборудования, приборов, инструмента, приспособлений), так и устанавливаемых непосредственно на машинах или входящих в комплект инструмента машиниста.

Объективное диагностирование разделяют на прямое и косвенное. Прямое диагностирование – это процесс определения технического состояния объекта по его структурным параметрам (зазорам в подшипниковых узлах, в клапанном механизме

, между отжимными рычагами и подшипником отводки сцепления, в верхних и нижних головках шатунов кривошипно–шатунного механизма, ходу рычагов и педалей механизма управления поворотом, сцепления и тормозов)

Сборочные единицы и машину в целом диагностируют по структурным параметрам с помощью универсальных измерительных инструментов: калибров, щупов, масштабной линейки, штангенциркулей микрометров и др. Это позволяет получить точные результаты. Недостаток такого метода заключается в том, что он во многих случаях требует разборки объекта диагностирования. Последнее значительно увеличивает трудоемкость работ и нарушает приработку сопряженных поверхностей. Поэтому в практике прямое диагностирование, как правило, проводят в тех случаях, когда структурные параметры объекта диагностирования можно замерить без разборки сопряженных поверхностей.

Косвенное диагностирование – это процесс определения фактического состояния объекта диагностирования по косвенным, или, как их называют, диагностическим параметрам.

В качестве косвенных показателей используют изменение герметичности рабочих объемов, параметров рабочих процессов, структурных шумов, содержания продуктов износа в масле, мощности, расхода топлива и др. Сам процесс диагностирования проводят с помощью манометров, вакуумметров, пьезометров, расходомеров, пневматических калибраторов, дымомеров и различных специальных приборов. Полный объем работ, выполняемых при диагностировании машин, а также порядок их проведения и необходимые контрольно–диагностические средства излагаются в картах проверки технического состояния машин.

Нормальное значение – любое значение диагностического параметра в интервале от номинального до допускаемого.

Предельное значение диагностического параметра может быть наибольшим (или наименьшим) значением, которое определяет работоспособность составной части машины. Дальнейшее использование составной части без проведения ремонта недопустимо или нецелесообразно вследствие резкого увеличения интенсивности изнашивания деталей, или нарушения требований безопасности, либо из–за снижения экономичности.

Техническая диагностика – это область знаний, охватывающая теорию, методы и средства определения технического состояния объектов диагностирования.

Техническое диагностирование – процесс определения технического состояния объектов.

Задачами технического диагностирования являются контроль и прогнозирование технического состояния объекта, а также поиск места и причины его отказа.

Использование технического диагностирования позволяет:

-

повысить техническую готовность и надежность машин в эксплуатации; -

снизить объем сборочно–разборочных работ, а следовательно, трудоемкость и стоимость технического обслуживания; -

сохранить ресурс машин и сборочных единиц; -

сократить перерасход топлива, не допуская снижения производительности машины (за счет оптимальности регулировок); -

обеспечить полную выработку ресурса машин и снизить затраты на ремонт в результате более точной оценки их технического состояния; -

повысить качество ремонта машин за счет входного и выходного контроля; -

определять области рационального использования машин по мере их износа; -

повысить безопасность машин (в том числе и экологическую).

Диагностирование основывается на измерении параметров технического состояния объекта и анализе полученных результатов.

Участок диагностирования. Работы по диагностированию на эксплуатационном предприятии проводятся в зависимости от размера и состава парка машин на специализированном участке (посту) диагностирования или на участке (посту) ТО.

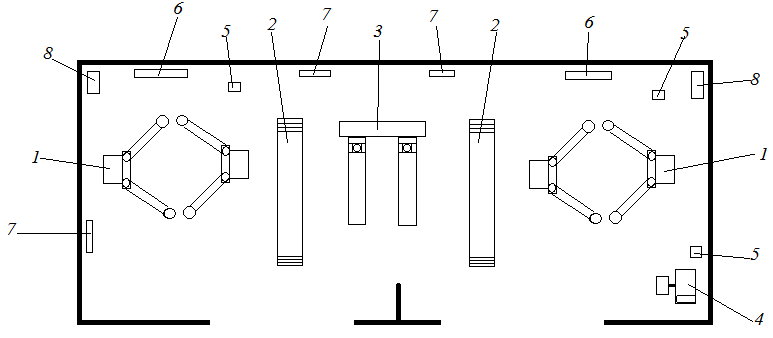

Специализированный участок диагностирования располагается в специально предназначенном для этого помещении и участок должен быть оснащен всем необходимым стационарным и переносным диагностическим оборудованием в соответствии с составом парка машин. Примерная планировка специализированного участка диагностирования для смешанного парка машин.

Рисунок 1.2- Планировка специализированного участка диагностирования:

1 – подъемник двухстворчатый;

2 – смотровая яма;

3– стенд сход-развала;

4– стенд балансировки колес;

5– компрессор;

6– стеллаж для деталей;

7– верстак;

8– шкаф с диагностическим оборудованием;

Диагностирование системы смазки и охлаждения: Долговечность двигателя определяется в основном постепенными отказами, причина которых – изнашивание ресурсных соединений, накопление усталостных повреждений в ресурсных деталях, изменение физико–механических свойств некоторых конструкционных элементов (резиновых уплотнительных устройств, деталей из неметаллических материалов, деталей из металлов, работающих в зоне высоких температур и т. д.). Для увеличения долговечности необходимо снижать скорость протекания этих процессов.

Снижение скорости изнашивания достигается смазыванием трущихся поверхностей деталей в подвижных соединениях и охлаждением деталей, находящихся в зоне высоких температур.

Смазочная система. Режим смазывания деталей зависит от функционирования смазочной системы двигателя. Основной параметр, характеризующий ее работу, – давление в главной масляной магистрали. Оно снижается по мере износа соединений двигателя, особенно подшипников коленчатого и распределительного валов (при одном и том же температурном и скоростном режимах). Поэтому давление масла в главной магистрали двигателя – косвенный (диагностический) параметр, оценивающий состояние ресурсных соединений двигателя.

Однако давление масла зависит и от неисправностей приборов и агрегатов непосредственно смазочной системы, таких, как масляный насос, манометр, сливной клапан. Масло, подаваемое к соединениям, предварительно очищается от абразивных частиц и продуктов износа деталей, значительно влияющих на изнашивание соединений. Поэтому засоренность фильтров – неисправность смазочной системы, и ее необходимо периодически контролировать.

При диагностировании смазочной системы определяют техническое состояние масляного насоса и фильтра тонкой очистки.

Инструкция по технике безопасности участка диагностики:

Перед началом работ:

1. Надеть и привести в порядок спецодежду. Застегнуть или обвязать обшлага рукавов, заправить одежду так чтобы не было развевающихся концов, подготовить к работе средства индивидуальной защиты.

2. Подготовить рабочее место к безопасной работе: убрать посторонние предметы, освободить проходы, убедиться, что рабочее место хорошо освещено. Рабочий инструмент, приспособления разложить в удобном и неопасном для использования порядке и проверить их исправность.

3. При обнаружении неисправного инструмента, приспособлений, оборудования и электроосвещения сообщить мастеру.

Во время работы:

1. При диагностике систем автомобиля, связанных с заводкой двигателя, обеспечить отвод отработавших газов из помещения диагностического участка при помощи местной вытяжной вентиляции.

2. При диагностике автомобиля на стенде для проверки тяговых качеств автомобиля необходимо подставить упорные колодки под передние колеса ( для заднеприводных автомобилей) и убедиться, что впереди автомобиля не находятся люди.

3. При диагностике двигателей при помощи мотор-тестера принять меры предосторожности от поражения электрическим токам высокого напряжения от системы зажигания двигателя.

4. Запрещается осуществлять установку автомобилей на посты диагностики без разрешения обслуживающего персонала. Скорость автомобиля должна быть не более 5-ти км/ч.

5. Запрещается работать на оборудовании участка лицам не имеющим специального допуска.

6. Нельзя допускать попадания смазочных материалов на пол.

7. Пpи попадании этилиpованного бензина на кожу или на глаза необходимо немедленно пpомыть место попадания бензина водой или мыльным раствором.

8. При получении травмы на производстве нужно немедленно обратиться за помощью и сообщить мастеру.

После окончания работы:

1. Выключить оборудование и привести в порядок оборудование и рабочее место, убрать инструменты и приспособления в отведенное для них место.

2. Сообщить мастеру обо всех недостатках, обнаруженных во время работы.

3. Запрещается мыть руки в масле, бензине, керосине и вытирать их ветошью загрязненной опилками и стружкой.

К работе с диагностическими стендами и приборами допускается персонал, изучивший эксплуатационную документацию, прошедший специальный инструктаж по технике безопасности.

При подготовке к работе на стендах необходимо проверить крепление всех узлов и деталей стенда, наличие, исправность и крепление защитных ограждений и заземляющих проводов, исправность подземных механизмов и других приспособлений, достаточность освещения рабочего места и пути движения автомобиля.

Автомобиль устанавливает и закрепляет на стенде только оператор-диагност. Закрепление автомобиля на стенде осуществляется фиксирующим устройством и башмаками, которые подкладываются под оба передних или оба задних колеса. Во время работы автомобиля на стенде вращающиеся детали стенда и колеса автомобиля должны быть ограждены, отработавшие газы должны принудительно отводиться через местный отсос с помощью накидного шланга. Выезд автомобиля со стендов осуществляется оператором-диагностом при поднятых пневмоподъемниках или застопоренных барабанах. Заборник отработавших газов должен быть отведен в сторону.

При стендовом диагностировании запрещается следующее:

-

Находиться в осмотровой канаве и стоять на пути движения автомобиля; -

Работать на стенде без полной фиксации автомобиля; -

Находиться посторонним лицам в осмотровой канаве во время диагностирования автомобиля; -

Стоять на беговых барабанах (роликах); -

Касаться вращающихся частей трансмиссии автомобиля и тормозной установки во время работы стенда; -

Вскрывать задние стенки пультов управления и регулировать устройства и приборы стенда при включенном рубильнике электроснабжения; -

Производить диагностирование автомобилей при неисправном электрооборудовании стенда; -

Подъем автомобиля неисправным домкратом; -

Производить диагностирование на ходу автомобиля при неподключенном заборнике отработавших газов и невключенной приточостановки электротормозного стенда и беговых барабанов; -

пользоваться открытым огнем и курить; -

Разливать или разбрызгивать топливо при подключении топливного расходомера; -

Производить работы, вызывающие искрообразование; -

производить контроль диагностических параметров, связанный с раскруткой проверяемого автомобиля, без оператора-диагноста за» рулем автомобиля.