ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 159

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Предварительный расчет

Принимаем, согласно рекомендациям [1c.52], сталь 45:

шестерня: термообработка – улучшение – НВ235÷262 [1c.53],

колесо: термообработка – нормализация – НВ179÷207.

Средняя твердость зубьев:

НВ1ср = (235+262)/2 = 248

НВ2ср = (179+207)/2 = 193

Допускаемые контактные напряжения:

[σ]H = KHL[σ]H0,

где KHL – коэффициент долговечности

KHL = (NH0/N)1/6,

где NH0 = 1·107 [1c.55],

N = 573ωLh = 573·9,74·16,5·103 = 9,21·107.

Так как N > NH0, то КHL = 1.

[σ]H1 = 1,8HB+67 = 1,8·248+67 = 513 МПа.

[σ]H2 = 1,8HB+67 = 1,8·193+67 = 414 МПа.

[σ]H = 0,45([σ]H1 +[σ]H2) = 0,45(513+414) = 417 МПа.

Допускаемые напряжения изгиба:

[σ]F = KFL[σ]F0,

где KFL – коэффициент долговечности

Так как N > NF0 = 4·106, то КFL = 1.

[σ]F01 = 1,03HB1 = 1,03·248 = 255 МПа.

[σ]F02 = 1,03HB2 = 1,03·193 = 199 МПа.

[σ]F1 = 1·255 = 255 МПа.

[σ]F2 = 1·199 = 199 МПа.

Таблица 2.5 - Механические характеристики материалов зубчатой передачи

| Элемент передачи | Марка стали | Dпред | Термоо-бработка | НВср | σв | σ-1 | [σ]Н | [σ]F |

| Sпред | Н/мм2 | |||||||

| Шестерня | 45 | 125/80 | Улучш. | 248 | 600 | 260 | 513 | 255 |

| Колесо | 45 | - | Норм-ия | 193 | 780 | 335 | 414 | 199 |

Проектировочный расчет

Межосевое расстояние

,

,где Ка = 43,0 – для косозубых передач [1c.58],

ψba = 0,315 – коэффициент ширины колеса,

КНβ = 1,0 – для прирабатывающихся колес.

аw = 43,0(4,0+1)[309,0·103·1,0/(4172·4,02

·0,25)]1/3 = 164,0 мм

принимаем согласно ГОСТ 2185-66 [2 c.52] аw = 160 мм.

Модуль зацепления

m > 2KmМ1/(d2b2[σ]F),

где Km = 5,8 – для косозубых колес,

d2 – делительный диаметр колеса,

d2 = 2awu/(u+1) = 2·160·5,0/(5,0 +1) = 267 мм,

b2 – ширина колеса

b2 = ψbaaw = 0,25·160 = 40 мм.

m > 2·5,8·310,28·103/267·40·199 = 1,97 мм,

принимаем по ГОСТ 9563-60 m = 2,0 мм.

Основные геометрические размеры передачи

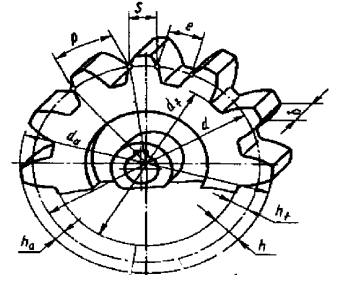

Рисунок 2.1 - Геометрические параметры зубчатого колеса.

Угол наклона зуба

βmin = arcsin(3,5m/b2) = arcsin(3,5·2/40) = 8,01°

Принимаем β = 8°

Расчет геометрических, кинематических и силовых параметров передачи

При расчетах все линейные и угловые параметры передачи округляем с точностью до третьего знака после запятой.

Суммарное число зубьев:

zc = 2awcosβ/m

zc = 2·160cos8°/2,0 = 158

Число зубьев шестерни:

z1 = zc/(u+1) = 158/(4,0 +1) = 32

Число зубьев колеса:

z2 = zc–z1 = 158 – 32 =126;

уточняем передаточное отношение:

u = z2/z1 =126/32 = 3,94,

Отклонение фактического значения от номинального

(3,94 – 4,0)100/4,0 = 1,5% меньше допустимого 3%

Действительное значение угла наклона:

cos = zcm/2aW = 1582/2160 = 0,9875 = 9,06°.

Фактическое межосевое расстояние:

aw = (z1+z2)m/2cosβ = (126+32)·2,0/2cos 9,06° = 160 мм.

делительные диаметры

d1 = mz1/cosβ = 2,0·32/0,9875= 64,81 мм,

d2 = 2,0·126/0,9875= 255,19 мм,

диаметры выступов

da1 = d1+2m = 64,81+2·2,0 = 68,81 мм

da2 = 255,19+2·2,0 = 259,19 мм

диаметры впадин

df1 = d1 – 2,4m = 68,81 – 2,4·2,0 = 64,01 мм

df2 = 259,19 – 2,4·2,0 = 254,39 мм

ширина колеса

b2 = baaw = 0,25·160 = 40 мм

ширина шестерни

b1 = b2 + (3÷5) = 40+(3÷5) = 45 мм

Окружная скорость

v = ω2d2/2000 = 9,74·255,19/2000 = 1,1 м/с

Принимаем 8-ую степень точности.

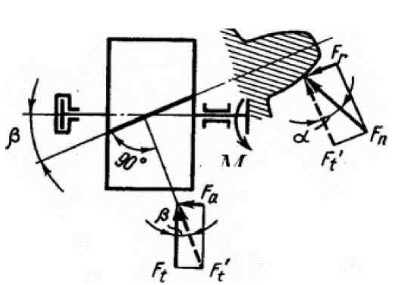

Силы действующие в зацеплении

- окружная

Ft = 2М1/d1 = 2·229,3·103/64,81 = 7076 H

- радиальная

Fr = Fttg/cosβ = 7076tg20º/0,9875= 2575 H

- осевая сила:

Fa = Fttg = 7076tg 9,06° = 1128 Н.

Проверка межосевого расстояния

аw = (d1+d2)/2 = (64,81+255,19)/2 = 160 мм

Проверка пригодности заготовок

Dзаг = da1+6 = 64,81+6 = 70,81 мм

Условие D

заг < Dпред = 125 мм выполняется

Для колеса размеры заготовки не лимитируются

Расчетное контактное напряжение

,

,где К = 376 – для косозубых колес [1c.64],

КНα = 1,06 – для косозубых колес,

КНβ = 1,0 – для прирабатывающихся зубьев,

КНv = 1,02 – коэффициент динамической нагрузки [1c.65].

Рисунок 3.2 - Схема сил, действующих в прямозубой цилиндрической передаче

σH = 376[7076(4,0+1)1,06·1,0·1,02/(255,19·40)]1/2 = 406 МПа.

Недогрузка (417 – 406)100/417 = 2,6% допустимо 10%.

Расчетные напряжения изгиба

σF2 = YF2YβFtKFαKFβKFv/(mb2),

где YF2 – коэффициент формы зуба,

Yβ = 1 – β/140 = 1 – 9,06/140 = 0,935,

KFα = 1,91 – для косозубых колес,

KFβ = 1 – для прирабатывающихся зубьев

KFv = 1,05 – коэффициент динамической нагрузки [1c.64].

Коэффициент формы зуба:

при z1 = 32 → zv1 = z1/(cosβ)3 = 32/0,98753 = 33,2 → YF1 = 3,85,

при z2 =126 → zv2 = z2/(cosβ)3 =126/0,98753 = 130,8 → YF2 = 3,61.

σF2 = 3,61·0,935·7076·1,91·1,0·1,05/2,0·40 = 381,3 МПа < [σ]F2

σF1 = σF2YF1/YF2 = 81,3·3,85/3,61 = 386,6 МПа < [σ]F1.

Так как расчетные напряжения σH < [σH] и σF < [σ]F, то можно утверждать, что данная передача выдержит передаваемую нагрузку и будет стабильно работать в нормальных условиях весь срок службы.

Рассчитанные параметры зубчатой передачи заносим в контрольную таблицу 2.6.

Таблица 2.6 Параметры зубчатой передачи

| Параметры | Значения |

| Делительный диаметр колеса; d2,мм | d2=255,19 |

| Диаметры вершин зубьев колес, мм | ????????1=68,81, ????????2=259,19 |

| Ширины венцов зубчатых колес; мм | ????1=40, ????2=45 |

| Нормальный модуль зубьев колес; ????????, мм | 2 |

| Число зубьев колес | ????1=32, ????2=126 |

| Угол наклона зубьев колес, ????, градус | 9,06 |

| Межосевое расстояние передачи; aw,мм | 160 |

| Силы, действующие в зацеплении, Н | ????????1=????????2=7076;????????1=????????2=2575;????????1=1128, ????????2=0 |

| | |

3. Расчет валов редуктора

Рассчитать ведомый вал одноступенчатого редуктора привода конвейера.

Расположение опор относительно зубчатых колес симметрично. Сила, действующая на вал со стороны цепной передачи Fцen, направлена под углом 0 = 90° к горизонту. Зубчатое колесо вращается по ходу часовой стрелки, если смотреть на него со стороны звездочки. Данные для расчета берем в таблице 1.4 и таблице 3.2 МУ, заносим в таблица 3.1

Таблица 3.1 Исходные данные

| Силы в зацеплении, Н | Делительный диаметр колеса; d2,мм | Ширина венца зубчатого колеса, ????2 | Вращающий момент на валу колеса, M2, Н∙м | ||

| ????????2 | ????????2 | | |||

| 7076 | 2575 | 1128 | 255,19 | 45 | 1187,0 |

Все полученные значения параметров, без указаний, округляют до ближайшего большего стандартного числа по ГОСТ 6636-69 (целого четного или кратного 5)

3.1 Проектировочный расчет вала

Выбираем материал вала

Для изготовления вала принимаем сталь 45 с [τk] = 20÷30 МПа;. [σ−1И]= 65 МПа.

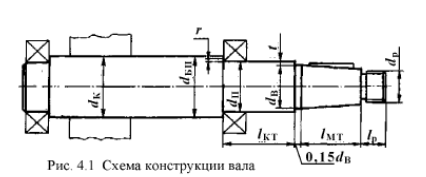

Определяем диаметр выходного конца вала из расчета на кручение, dB, мм:

dB≥10∙

=10∙

=10∙ =44,9 (мм)

=44,9 (мм)Округляем значение диаметра до ближайшего большего стандартного: 22; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 53; 56; 60; 63; 67; 71; 75; 80; 85.

Принемаем Ø45 мм.

Определяем диаметр вала в местах расположения подшипников, dП, мм:

dП=dB+2∙t,

где t - высота заплечика подшипника, выбирается из таблицы 4.2 (МУ).

dП=45+2∙4,0=53,0 (мм),

Расчетное значение округляют до ближайшего большего числа делящегося на «5».

Принимаем Ø55 мм.

Определяем диаметр вала в месте установки зубчатого колеса, dK,мм:

dK=dП+3∙r,

где r - координата фаски подшипника, выбирается по таблице 4.2.

dK=55+3∙3,0=64,0 (мм)

Определяем длину посадочного конца вала под звездочку, lMT, мм:

lMT=1,5∙dB=1,5∙45=67,5 (мм)

Определяем длину промежуточного участка тихоходного вала, lKT, мм:

lKT=1,2∙dП=1,2∙55=66 (мм)

Определяем диаметр наружной резьбы конического конца вала, dp, мм:

dp=0,9∙[dB−0,1lMT] =0,9∙[45−0,1∙67,5]=34,4 (мм)

Принимаем М36-8g.

Примечание: Входной и выходной валы редукторов имеют цилиндрические или конические консольные участки для установки полумуфт, шкивов, звездочек, зубчатых колес. Размеры консольных участков стандартизированы: ГОСТ 12080-66 «Концы валов цилиндрические»; ГОСТ12081-72 «Концы валов конические».

Рисунок 4.1 - Схема конструкции вала.

Конструктивно назначаем: l1, l2, l3:

l2=l3=b2⁄2+(20…30)= 45/2+(20…30)=60 (мм),

l1=44+(10…20)= 60 (мм)

Проверочный расчет вала

Горизонтальная плоскость.

Сумма моментов сил и реакций опор относительно опоры А

mA = 60Ft – 120BX + 62Fвг = 0

Отсюда находим реакцию опоры В в плоскости XOZ

BX = (7076·60+228·62)/120 = 1035 H

Сумма моментов сил и реакций опор относительно опоры В

mВ = 60Ft – 120АX –182Fвг = 0

Отсюда находим реакцию опоры А в плоскости XOZ

АX = (2575·60 – 228·182)/120 = 571 H

Изгибающие моменты в плоскости XOZ

MX1 =1128·60 = 62,1 Н·м

MX1 = 228·62 = 14,1 Н·м

Проверка

АХ – Ft +BX + Fвг = 571 – 1834 +1035+228 = 0

Вертикальная плоскость.

Сумма моментов сил и реакций опор относительно опоры А

Быстроходный вал

Рисусок 4.2 – Схема нагружения быстроходного вала

mA = 60Fr + 120BY – Fa1d1/2 – 62Fвв = 0

Отсюда находим реакцию опор В в плоскости YOZ

BY = (-676·60 +292·52,66/2 + 852·62)/120 =166 H

Сумма моментов сил и реакций опор относительно опоры B

mA = 60Fr – 120AY + Fa1d1/2 + 182Fвв = 0

Отсюда находим реакцию опор A в плоскости YOZ

AY = (676·60 +292·52,66/2 + 852·182)/124 = 1694 H

Проверка

Fвв + BY + Fr – AY = 852+166+676 – 1694 = 0

Изгибающие моменты в плоскости YOZ

MY =166·60 =10,0 Н·м

MY = 852·62 = 52,8 Н·м

MY = 852·122 – 1694·60 = 2,3 Н·м

Суммарные реакции опор:

А = (АХ2 + АY2)0,5 = (5712 +16942)0,5 =1788 H

B= (BХ2 + BY2)0,5 = (10352 +1662)0,5 =1048 H

Тихоходный вал

Рисунок 4.3 – Схема нагружения тихоходного вала.