ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 156

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Конструирование подшипниковых узлов

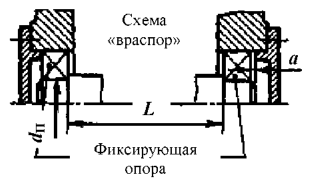

Схема установки подшипников - «враспор» - вал зафиксирован в двух опорах, причем в каждой опоре в одном направлении.

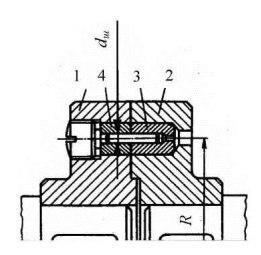

В конструкции редуктора (см. рисунок 5.2) применены закладные крышки, регулирование радиальных подшипников выполнено установкой компенсаторного кольца, установленного между торцами наружного кольца подшипника и крышки. Для удобства сборки компенсаторное кольцо нужно устанавливать со стороны глухой крышки подшипника. При установке радиальных шарикоподшипников между торцом наружного кольца подшипника и торцом крышки подшипника оставляют зазор a =0,2... 0,5 мм для компенсации тепловых деформаций (рисунок 5.2).

Рисунок 5.2 - Схема осевого фиксирования вала

Зазор оставляют со стороны крышки имеющей отверстие для выходного конца вала. Этот зазор на чертежах сборочных единиц не показывают. Для смазывания выбираем индустриальное масло по таблицам 5.3 и 5.4 МУ.

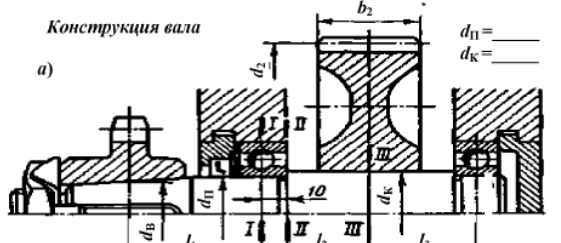

Так как надежное смазывание подшипников за счет разбрызгивания масла возможно только при окружной скорости больше 3 м/с, то выбираем пластичную смазку по подшипниковых узлов – смазочным материалом УТ-1.

В проектируемом редукторе используется консистентная смазка подшипниковых узлов. Для изолирования подшипникового узла от внутренней полости редуктора применяются мазудерживающие кольца шириной 10…12 мм, а изоляция выходных участков валов от окружающей среды достигается с помощью манжетных уплотнений по ГОСТ 8752-79. Внутренне кольцо подшипника упирается в мазеудерживающее кольцо, а наружное фиксируется распорной втулкой между подшипником и врезной крышкой подшипника.

Смазка зубчатого зацепления

Смазка зубчатого зацепления осуществляется путем окунания зубчатых колес в масляную ванну. Объем масляной ванны

V = (0,50,8)N = (0,5 0,8)2,35 1,5 л

Рекомендуемое значение вязкости масла при v = 1,3 м/с и контактном напряжении σв=389 МПа =28·10-6 м2/с. По этой величине выбираем масло индустриальное И-Г-А-68

Рисунок 5.3 - Схема подшипникового узла ведомого вала зубчатой передачи

Чертеж схемы подшипникового узла ведомого вала зубчатой передачи вычерчиваем в соответствии с рисуноком 4.2 МУ (рис. 5.3).

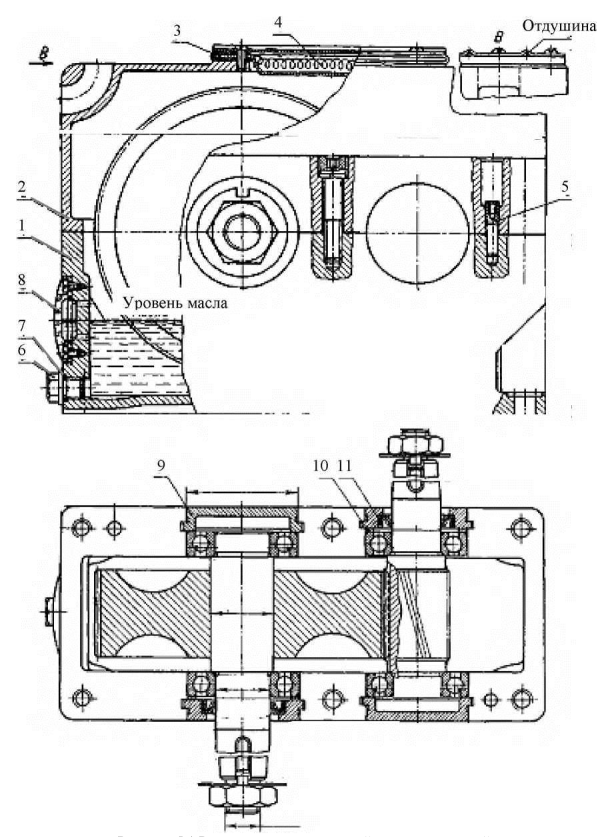

Рисунок 5.4 - Редуктор цилиндрический одноступенчатый:

1 - корпус; 2 - крышка корпуса; 3 - крышка смотрового люка с отдушиной, окантованная с двух сторон вулканизированной резиной; 4 - фильтр из тонкой проволоки; 5 - установочный штифт конический; 6 - пробка маслослива; 7 - уплотняющая прокладка (кольцо); 8 - маслоуказатель; 9 - крышка подшипника закладная; 10 - компенсаторное кольцо (пружинное); 11 - манжетное уплотнение.

Общий вид редуктора представлен на рисунке 5.1 МУ (рис. 5.4). Схема приложения сил в редукторе на рисунке 5.5. На чертеже указать наименование деталей, входящих в конструкцию подшипникового узла ведомого вала зубчатой передачи. К стандартным деталям относятся: подшипник, компенсаторное кольцо, гайка, шайба, манжета, шпонка.

Рисунок 5.5 – Схема нагружения валов цилиндрического редуктора

6. Проверка прочности шпоночного соединения

Выбраем тип стандартных шпоночных соединений для ведомого вала цилиндрической косозубой передачи с зубчатым колесом и звездочкой; подобраем размеры шпонок.

Исходные данные берем из таблицы 1.4 и таблицы 4.3:

Диаметр посадочного места под зубчатое колесо; ????????=64мм;

Диаметр выходного конца вал; dB=45мм

Вращающий момент на ведомом валу; М3=1187 Н ∙ м

Эквивалентный момент (см. задача IV, п. 2.7); ????экв ???????????????? , Н м

Допускаемое напряжение смятия, [????]см =150 МПа.

Выбор типа соединения

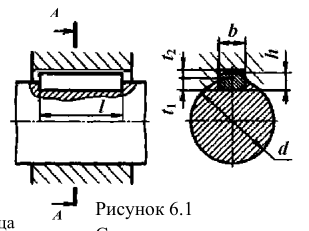

При конструировании нескольких шпоночных пазов на одном валу их располагают на одной образующей. Для разных ступеней одного и того же вала назначать одинаковые по сечению шпонки, исходя из ступени меньшего диаметра. В проектируемом редукторе для соединений валов с деталями передающими вращающий момент принимаем призматические шпонки (рис. 6.1).

Рисунок 6.1 - Схема шпоночного соединения.

Используем шпонки призматические со скругленными торцами по ГОСТ 23360-78. Длина шпонки принимается на 5…10 мм меньше длины ступицы насаживаемой детали. Посадка для косозубого колеса Н7/r6.

Выбираем шпонки призматические со скругленными торцами по ГОСТ 23360-78.

Материал шпонок – сталь 45 нормализованная.

Материал шкива – чугун, допускаемое напряжение смятия [σ]см = 50 МПа.

Определяем длину шпонки для соединения вала со шкивом ременной передачи, ????????1, мм:

где h – высота шпонки;

t1 – глубина паза;

lр1 – длина шпонки

b – ширина шпонки.

Быстроходный вал.

Шпонка на выходном конце вала сечением: 8×7.

σсм = 2·309,0·103/30(7-4,0)(40-8) = 33,5 МПа

Тихоходный вал.

Шпонка под колесом 14×9. Материал ступицы – сталь, допускаемое напряжение смятия [σ]см = 100 МПа.

Шпонка на выходном конце вала со звездочкой: 12×8. Материал ступицы – сталь, допускаемое напряжение смятия [σ]см = 100 МПа.

σсм = 2·1187,0·103/45(8-5,0)(70-12) = 159,5 МПа

Во всех случаях условие σсм < [σ]см выполняется, следовательно устойчивая работа шпоночных соединений обеспечена.

7. Подбор муфты

Расчет штифта предохранительной муфты(см. рисунок 7.1)

Определяем диаметр срезного штифта предохранительной муфты

Рисунок 7.1 - Предохранительная дисковая муфта со срезным штифтом:

1,2 - полумуфты; 3,4 - втулки.

Исходные данные:

предаваемый муфтой вращающий момент; МБ=5640 Н∙м;

число штифтов – z = l;

материал штифта - сталь 45 с ???????? = 390 МПа

радиус расположения оси штифта; R= 45 мм.

Определяем предельный вращающий момент, передаваемый при нормальной работе муфты, ????пред, Н∙м:

????пред=1,25∙????Б

Определяем диаметр штифта из расчета на срез, ????

????,мм:

????????≥

принимаем штифт диаметром ????????=21,0 мм.

8. Расчёт корпуса редуктора

8.1 Конструирование корпуса редуктора

Толщина стенок корпуса и крышки редуктора

= 0,025ат + 1 = 0,025·160 + 1 = 5,0 мм принимаем = 8 мм

Толщина фланцев

b = 1,5 = 1,5·8 = 12 мм

Толщина нижнего пояса корпуса

р = 2,35 = 2,35·8 = 20 мм

Диаметр болтов:

- фундаментных

d1 = 0,036aт + 12 = 0,036·160 + 12 = 17,8 мм

принимаем болты М20;

- крепящих крышку к корпусу у подшипников

d2 = 0,75d1 = 0,75·20 = 15 мм

принимаем болты М16;

- соединяющих крышку с корпусом

d3 = 0,6d1 = 0,6·20 = 12 мм

принимаем болты М12.

Стяжные винты рассчитывают на прочность по эквивалентным напряжениям на совместное действие растяжения и кручения.

Сила приходящаяся на один винт

Fв = 0,5Cx = 0,5∙2917 =1459 H

Принимаем коэффициент затяжки Кз = 1,5 – постоянная нагрузка, коэффициент основной нагрузки х=0,3 – для соединения чугунных деталей без прокладки.

Механические характеристики материала винтов: для стали 30 предел прочности σв = 500 МПа, предел текучести σт = 300 МПа; допускаемое напряжение:

[σ] = 0,25σт = 0,25∙300 = 75 МПа.

Расчетная сила затяжки винтов

Fp = [Kз(1 – х) + х]Fв = [1,5(1 – 0,3) + 0,3]1459 = 1969 H

Определяем площадь опасного сечения винта

А = πdp2/4 = π(d2 – 0,94p)2/4 = π(12 – 0,94∙1,75)2/4 = 84 мм2

Эквивалентное напряжение

σэкв = 1,3Fp/A = 1,3∙1969/84 = 30 МПа < [σ] = 75 МПа

8.2 Выбор сорта и количества смазки

8.2.1 Исходные данные

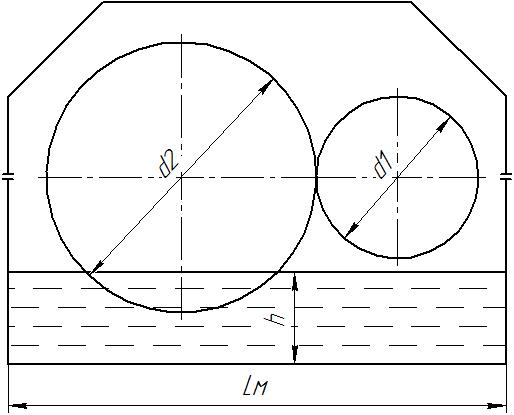

Рисунок 8.1 – Схема к расчету объема масла

м/с – окружная скорость колеса по диаметру делительной окружности;

м/с – окружная скорость колеса по диаметру делительной окружности;????H2=516 МПа – максимальное контактное напряжение на поверхности зубьев колеса.

Схема редуктора приведена на рисунке 8.1.

Редуктор работает при температуре не ниже 5℃.

В зависимости от окружной скорости колеса и максимальных контактных напряжений на поверхности зубьев назначаем кинематическую вязкость масла 28 мм/с2 [1,с.198].

Исходя из требования вязкости назначаем сорт масла марки И-Г-А-32, где И – индустриальное, Г – для гидравлических систем, А – без присадок, 32 класса кинематической вязкости.

Рекомендуемый объем заливаемого масла

Vрек=(0,5…0,7)Pб.р=(0,5…0,7)∙7,45=3,7…5,2 л

Vрек=(0,5…0,7)Pб.р=(0,5…0,7)∙7,45=3,7…5,2 лРекомендуемая высота масляной ванны

мм.

мм.Принимаем Hp=80 мм.

Требуемый объем масла

VТР=LмBмHм∙10-6-Vотк=436∙122∙80∙10-6-28∙28∙80=4,25 л.

Выводы и предложения

При выполнении данной работы по варианту задания №2 были выполнены расчеты узлов и деталей привода ленточного конвейера согласно требований методических указаний:

1. Расчитаны параметры зубчатого зацепления:

- модуль зацепления - 2;

- диаметр делительной окружности шестерни - 64,81мм;

- диаметр делительной окружности колеса - 255,19 мм.

2. На основании полученных результатов расчитаны геометрические параметры шестерни, колеса и валов.

3. Расчитаны параметры ременной передачи и ее передаточное число - 2,27.

4. Расчитаны параметры корпуса редуктора, шпоночного соединения и соединительной муфты.

Цель курсового проектирования - систематизировать, закрепить, расширить теоретические знания, а также развить расчетно-графические навыки студентов - достигнута.

Использованная литература

1. Шейнблит А.Е. Курсовое проектирование деталей машин.–М.: Высш. шк., 2019.–432 с.

2. Курсовое проектировании деталей машин. /С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. – М.: Машиностроение, 2008. – 416 с.

3. Чернилевский Д.В. Проектирование деталей машин и механизмов. – М.: Высш. шк. 1980.

4. Леликов О.П. Курсовое проектирование. – М.:Высш.шк.,2020.