Файл: Рисунок 1 Кинематическая схема привода ленточного конвейера.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 72

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Исходные данные:

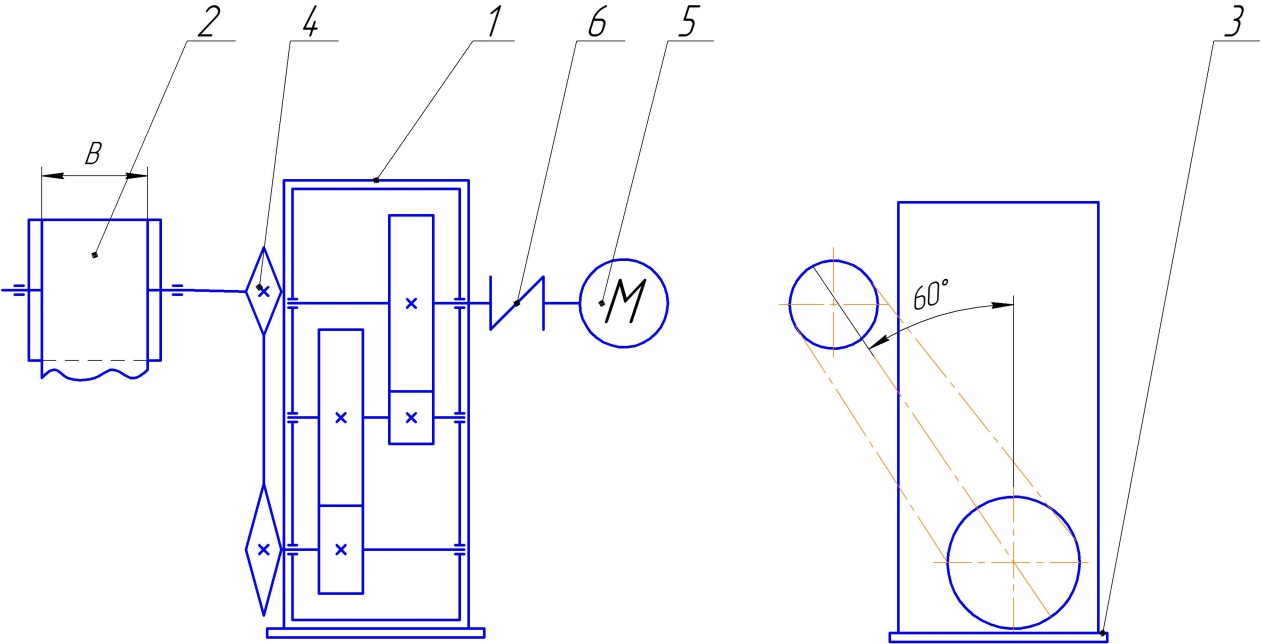

Рисунок 1 - Кинематическая схема привода ленточного конвейера

1. Редуктор цилиндрический

2. Барабан приводной

3. Рама (плита)

4. Клиноременная передача

5. Электродвигатель

6. Муфта упругая

- тяговое усилие цепей конвейера,

- тяговое усилие цепей конвейера, - скорость движения цепей,

- скорость движения цепей, - крутящий момент на выходном валу,

- крутящий момент на выходном валу, - крутящий момент на валу электродвигателя при перегрузке,

- крутящий момент на валу электродвигателя при перегрузке, - угол наклона ременной передачи.

- угол наклона ременной передачи.Таблица 1.1 – Данные разработки

| F, kH | 4,2 |

| U, м/с | 0,8 |

| Dб, мм | 500 |

| B,мм | 400 |

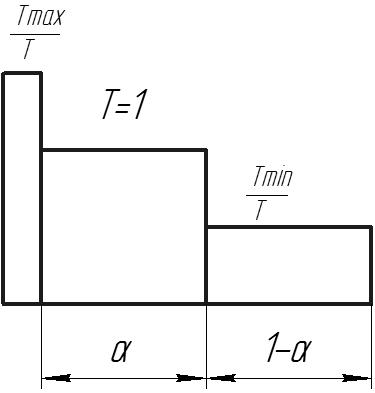

| α | 0,55 |

| 30 |

| 2 |

| 0,5 |

- число лет,

- число лет,  ,

,

Рисунок 2 – График нагрузок

4. Содержание расчетно-пояснительной записки:

Расчетно-пояснительная записка, составляемая по результатам работы, должна содержать следующие разделы:

- выбор электродвигателя и кинематический расчет редуктора;

- выбор материалов зубчатых колес и определение допускаемых напряжений;

- проектировочный расчет зубчатых передач

;

- проверочный расчет зубьев на выносливость по контактным и изгибным напряжениям;

- проверочный расчет зубьев на прочность при действии максимальной нагрузки;

- расчет реакций опор валов;

- выбор и расчет подшипников;

- расчет статической прочности одного из валов (по указанию консультанта);

- расчет вала на выносливость (усталостную прочность);

- расчет вала на жесткость (при необходимости);

- расчет используемых шпоночных и шлицевых соединений;

- расчет соединений с гарантированным натягом (если используются);

- выбор муфты;

- выбор сорта и расчет количества масла

Оглавление

Введение………………………………………………………..………………3

-

Выбор электродвигателя и кинематический расчет привода ..………. ..4 -

Расчет конической косозубой передачи ………………………..….….….7

3. Расчет клиноременной передачи ....………...………………………….…12

4. Предварительный расчет валов привода ……………… ……………..… 14

5. Определение конструктивных размеров деталей передач ……………. 16

6. Определение конструктивных размеров корпуса редуктора ………….. 17

7. Первый этап компоновки редуктора ……………………………………..18

8. Проверочный расчет валов на статическую прочность при совместном действии изгиба и кручения …………………………………………………19

9. Проверка долговечности подшипников ………………….. ……………. 26

10. Проверка прочности шпоночных соединений ………………………...29

11. Уточненный расчет валов …………………………………………...… 30

12. Выбор и проверка муфты ………………………………………………..35

13. Выбор системы смазки и сорта масла …………… …………………… 38

Список использованной литературы …………………….…………............39

Введение

Привод - устройство, предназначенное для приведения в действие машин и механизмов. Привод состоит из источника энергии (двигателя электрического, теплового гидравлического и т.д.) и механизма для передачи энергии (движении). В качестве механических чаще всего используется различные типы механических передач (зубчатая, цепная, ременная, винтовая и т.д.), которые обеспечивают преобразования одного вида движения и другое, понижение (повышение) крутящего момента и угловой скорости, регулировки скорости движение.

Проектируемый в данной работе привод включает электродвигатель, клиноременную и конический прямозубый одноступенчатый редуктор. Привод должен обеспечить передачу крутящего момента от электродвигателя к приводному валу конвейера с минимальными потерями и заданной частотой на выходном валу редуктора.

-

1. Выбор электродвигателя и кинематический расчет привода

1.1 Определение номинальной мощности и номинальной частоты

вращения двигателя

Общий коэффициент полезного действия (КПД) привода

,

,Значения КПД определяем по табл.1.1 [2]:

η1 - КПД ременной передачи; η1= 0,6

η2- КПД конической передачи редуктора; η2 = 0,45

η3- КПД муфты; η3 = 0,25

η4- КПД пары подшипников качения; η4 = 0,25

- количество пар подшипников т = 3

- количество пар подшипников т = 3η=0,6∙0,45∙0,25∙0,253=0,885

Требуемая мощность электродвигателя

Ртр=Рвых/η, кВт

Рвых – мощность на выходном валу привода,

Рвых = F∙V = 4,2∙ 1,7 = 19,25 кВт

Ртр=19,25/0,885= 21,75 кВт

По таблице 24.9 [2] подбираем электродвигатель АИР180S4У3 с мощностью Р = 22 кВт, частотой вращения

=1462 об/мин

=1462 об/мин 1.2 Определение передаточного числа привода и его ступеней

Общее передаточное число привода

,

,где n - асинхронная частота вращения двигателя, об/мин

nвых – число оборотов на выходном валу привода

Передаточное число привода можно определить как

,

,u1- передаточное отношение ременной передачи;

u2- передаточное отношение редуктора.

Принимаем для редуктора стандартное передаточное число:u2=4,

тогда передаточное число ременной передачи

u1= u/ u2=9,6/4=2,4

1.3 Определение силовых и кинематических параметров привода

2.3.1 Определение частоты вращения каждого вала привода

Для удобства расчета кинематических и нагрузочных параметров пронумеруем валы привода (см. задание):

1 – вал электродвигателя, ведущий вал ременной передачи;

2 – ведомый вал ременной передачи, быстроходный вал редуктора;

3 – тихоходный вал редуктора;

4 – приводной вал конвейера

Расчет оборотов на отдельных элементах привода.

n1 = nэд. = 1462 мин-1

n2 =

мин-1

мин-1n3=

мин-1

мин-1n4= n3= 152 мин-1

Частота вращения

с-1

с-1 с-1

с-1 с-1

с-1ω4= ω3= 16 с-1

1.3.2 Определение вращающих моментов на валах.

Расчет мощностей на отдельных элементах привода

Р1=Ртр = 21,75 кВт

Р2=Р1∙η1∙η4 =21,75∙0,6∙0,25 = 20,55 кВт

Р3=Р2 ∙η2∙η4 =20,55∙0,45∙0,25 = 19,85 кВт

Р4=Р2 ∙η3∙η4 =19,85∙0,25∙0,25 = 19,25 кВт

Расчет моментов на отдельных элементах привода

Н∙м

Н∙м Н∙м

Н∙м Н∙м

Н∙м Н∙м

Н∙мПолученные данные заносим в таблицу 1.

Таблица 1. Кинематический расчёт передач.

| № вала | Р, кВт | T, Н м | ω, рад/с | n, об/мин |

| 1 | 21,75 | 142 | 153 | 1462 |

| 2 | 20,55 | 321 | 64 | 308 |

| 3 | 19,85 | 1236 | 16 | 152 |

| 4 | 19,25 | 1204 | 16 | 152 |

-

2 Расчет прямозубой конической передачи редуктора -

2.1 Выбор материала зубчатых передач. Определение допускаемых напряжений

Выбираем материал для шестерни и колеса – Сталь 40Х;

Для шестерни:

Термообработка – улучшение + ТВЧ, Твердость HRC 45;

Для колеса:

Термообработка – улучшение, твердость HB = 280

Коэффициент долговечности для зубьев шестерни и колеса

,

,где NHO – число циклов перемены напряжений, соответствующее пределу выносливости

по табл.3.3 [1] NHO1≈ 59∙106; NHO2≈32∙106

N – число циклов перемены напряжений за весь срок службы редуктора

N=573ωLh

ω – угловая скорость соответствующего вала

Lh – срок службы привода

Lh= 365∙L∙24∙Кгод∙Ксут

L - срок службы привода в годах L = 5 лет

КСУТ - коэффициент загрузки привода в течении суток,

Принимаем 2-х сменную работу: КСУТ = 0,67

КГОД - коэффициент загрузки привода течении года, принимаем КГОД = 0,7

Lh= 365∙L∙24∙Кгод∙Ксут = 365∙5∙24∙0,67∙0,7 = 20540 час ,

Принимаем Lh= 20000 час

Число циклов перемены напряжений

N1=573ω1Lh = 573∙64∙ 20000 = 1010 ∙106

N2=573ω2Lh = 573∙16∙ 20000 =252∙106

Так как N1> NHO1 и N2> NHO2, то KHL=1

По табл.3.1[1] определяем допускаемое контактное напряжение, соответствующее пределу контактной выносливости

[σ]H01=14HRC + 170 = 14∙45+170 = 800 МПа

[σ]H02=1,8HBср2 + 67 = 1,8∙280+67 = 570 МПа

Допускаемые контактные напряжения для зубьев шестерни и колеса

[σ]H1=КHL [σ]H01= 1∙800 = 800 МПа

[σ]H2=КHL [σ]H02= 1∙570 = 570 МПа

Допускаемое контактное напряжение передачи

[σ]H=0,45( [σ]H1+[σ]H2) = 0,45 ∙ (800 + 570) =616 МПа

Коэффициент долговечности для определения допускаемых напряжений изгиба KFL=1, так как N1> NFO и N2> NFO

NFO = 4∙106 – базовое число циклов перемены напряжений для сталей

Допускаемое напряжение изгиба, соответствующее пределу изгибной выносливости по табл. 3.1[1]

[σ]F01=1,03HBср1=1,03∙425 = 438 МПа

[σ]F02=1,03HBср2=1,03∙280 = 288 МПа

Допускаемые напряжения изгиба для зубьев шестерни и колеса