Файл: Рисунок 1 Кинематическая схема привода ленточного конвейера.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 74

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

10. Проверка прочности шпоночных соединений

Проверку шпоночных соединений проводим по формулам:

Соединение быстроходный вал – шкив ременной передачи

Принимаем шпонку 12х8х50 ГОСТ 23330-78

Ткр= Т2=321 Н∙м; dв=dвx=40 мм; b=12 мм; h=8 мм; hраб=h-t=8-5=3мм;

lраб=l-b=50-12=38 мм.

МПа.

МПа. МПа.

МПа.Соединение ведомый вал – ступица конического колеса

Принимаем шпонку 22х14х70 ГОСТ 23330-78

Ткр= Т3= 1236 Н∙м; dв=80 мм; b=22 мм; h=14 мм; hраб=14-9= 5мм;

lраб=l-b=70-22=48 мм.

МПа.

МПа. МПа.

МПа.Соединение ведомый вал – полумуфта приводного вала

Принимаем шпонку 18х11х90 ГОСТ 23330-78

Ткр= Т3= 1236 Н∙м; dв=30мм; h=11мм; b=18мм hраб=h-t=11-7=4мм;

lраб=l-b=90-18=72мм.

МПа.

МПа. МПа.

МПа.Все выбранные шпонки удовлетворяют условиям на смятие и срез.

11. Уточненный расчет валов

11.1 Намечаем опасные сечения вала

а) сечение вала под колесом;

б) опора D

11.2 Определяем источники концентрации напряжений в опасных сечениях

а) сечение вала под колесом

- шпоночный паз

б) опора D – ступенчатый переход с галтелью с одной ступени вала на другую

11.3 Определяем напряжения в опасных сечениях вала

а) сечение вала под колесом

Моменты сопротивления сечения

осевой

мм

мм

3

полярный

мм3

мм3Нормальные напряжения

Касательные напряжения

б) опора D

Моменты сопротивления сечения

осевой

мм3

мм3полярный

мм3

мм3Нормальные напряжения

Касательные напряжения

11.4 Определяем коэффициент концентрации нормальных и касательных напряжений

а) сечение вала под колесом

,

,где: Кσ, Кτ – эффективные коэффициенты концентрации напряжений

По табл. 11.2[1]: Кσ= 1,9; Кτ = 1,7

Кd – коэффициент влияния абсолютных размеров поперечного сечения

По табл. 11.3[1]: Кdσ = 0,76; Кdτ = 0,67

КF – коэффициенты влияния шероховатости

По табл. 11.3[1]: КF = 1

Кy–коэффициент влияния поверхностного упрочнения; для поверхностей, не имеющих упрочнений Кy= 1

Тогда

б) опора D

По табл. 11.2[1]: Кσ= 2,25; Кτ = 2,2

Кd – коэффициент влияния абсолютных размеров поперечного сечения

По табл. 11.3[1]: Кdσ = 0,78; Кdτ = 0,68

КF – коэффициенты влияния шероховатости

По табл. 11.3[1]: КF = 1

Кy–коэффициент влияния поверхностного упрочнения; для поверхностей, не имеющих упрочнений Кy= 1

Тогда

11.5 Пределы выносливости в расчетных сечениях вала

;

;

σ-1, τ-1 – пределы выносливости гладких образцов при симметричном цикле нагружения

По табл.3.2 [1] для стали 45 находим σ-1 = 380 МПа; τ-1 = 220 МПа

а) сечение вала под колесом

МПа

МПа МПа

МПаб) опора D

МПа

МПа МПа

МПа11.6 Коэффициенты запаса прочности по нормальным напряжениям и касательным напряжениям

;

;

а) сечение вала под колесом

;

;

б) опора D

;

;

11.7 Общие коэффициенты запаса прочности

а) сечение вала под колесом

б) опора D

Проверочный расчет на прочность дал удовлетворительный результат

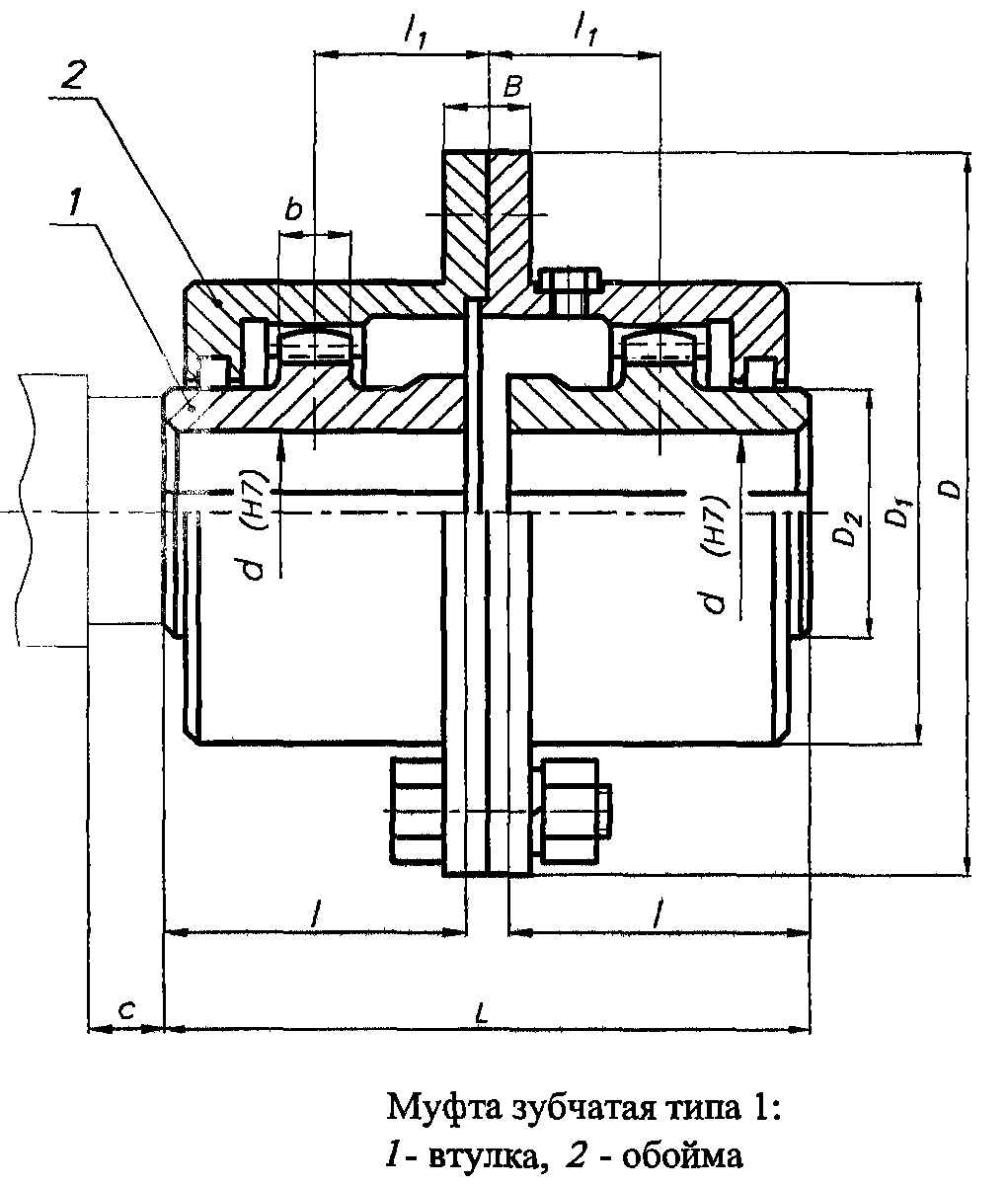

12. Выбор и проверка муфты

Для соединения ведомого вала редуктора с приводным валом конвейера принимаем зубчатую муфту.

Муфту подбираем в зависимости от передаваемого момента 1236 Нм и диаметра соединяемых валов

d30. Таким требованиям соответствует муфта

1 – 2400 – 30 – 1 ГОСТ 4006-94, у которой наибольший передаваемый момент Т = 2,5 кНм, диаметры полумуфт 30 мм.

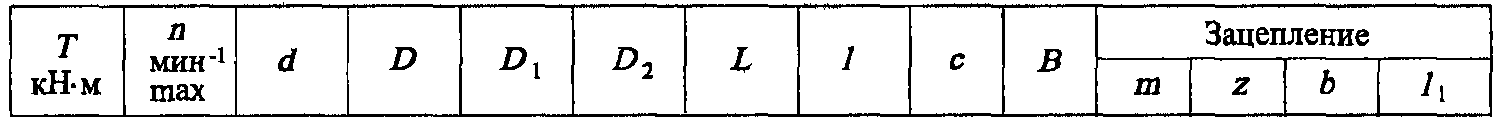

Параметры и основные размеры, мм

2,5 1900 30 175 135 85 220 105 12 50 3 34 15 75

2,5 1900 30 175 135 85 220 105 12 50 3 34 15 75 Проверочный расчет для зубьев муфты на изгиб

10.3 Напряжения изгиба для зубьев полумуфт

YF – коэффициент формы зуба, по табл. 4.4 [1]: YF = 3,76

Ft - окружная сила в зацеплении

b – длина зуба, b = 15 мм

m – модуль, m =3

KH – коэффициент нагрузки, для зубчатых муфт принимается KH = 1,2

[σ]F – допускаемые напряжения изгиба, [σ]F = 1400 МПа

Условие прочности выполняется

13. Выбор системы смазки и сорта масла

Смазывание зубчатых передач применяют в целях снижения трения, уменьшения износа, отвода тепла и продуктов износа от трущихся поверхностей, защиты от коррозии, снижения шума и вибраций.

Смазку осуществляем картерным способом, когда масло заливается в корпус и вращающимися колесами разбрызгивается, обеспечивая смазывание передач и подшипников. При картерном способе глубина погружения в масло быстроходного колеса составляет (0,75…2) h, но не менее 10 мм и не более 0,25d2, где h – высота зуба, d2- диаметр колеса.

Объем масла принимают из расчета 0,4…0,8 л масла на 1 кВт передаваемой мощности.

V = (0,4…0,8)∙22= 8,8…17,6 л, принимаем V = 10 л.

Сорт масла выбираем по таблице 10.29[1] в зависимости от окружной скорости зубчатых колес, при V=1,4/с принимаем масло И-Г-А-68

Список использованной литературы

1. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие . – Изд.2-е, перераб. и доп. – Калининград: Янтар. сказ, 2003. – 454 с.: ил., черт.

2. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование. Учебное пособие. - 3-е издание, доп. - М.: Машиностроение, 2003. - 496 с

3. Чернилевский Д.В. Проектирование приводов технологического оборудования: Учебное пособие для студентов вузов. 3-е изд., исправл. – М.: Машиностроение, 2003. – 530 с., ил.

4. Анурьев В. И. Справочник конструктора-машиностроителя[Текст] в 3 т. / В. И. Анурьев. Т. 1. - 5-е изд., перераб. и доп. - Москва :Машиностроение.1980.