Файл: Рисунок 1 Кинематическая схема привода ленточного конвейера.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 75

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

[σ]F1=КFL [σ]F01= 1∙438 = 438 МПа

[σ]F2=КFL [σ]F02= 1∙288 = 288 МПа

Допускаемые напряжения изгиба передачи принимается наименьшее для колес

[σ]F = 288МПа

2.2 Проектный расчет

Внешний делительный диаметр колеса

,

,где КНβ – коэффициент, учитывающий распределение нагрузки по ширине венца; для прирабатывающихся колес с прямыми зубьями КНβ = 1.

νH – коэффициент вида конических колес; νH = 1 – для прямозубых колес

мм,

мм,принимаем стандартное значение de2 = 400 мм

принимаем Z1 = 20, тогда

где

- внешний окружной модуль.

- внешний окружной модуль.Фактическое передаточное отношение передачи:

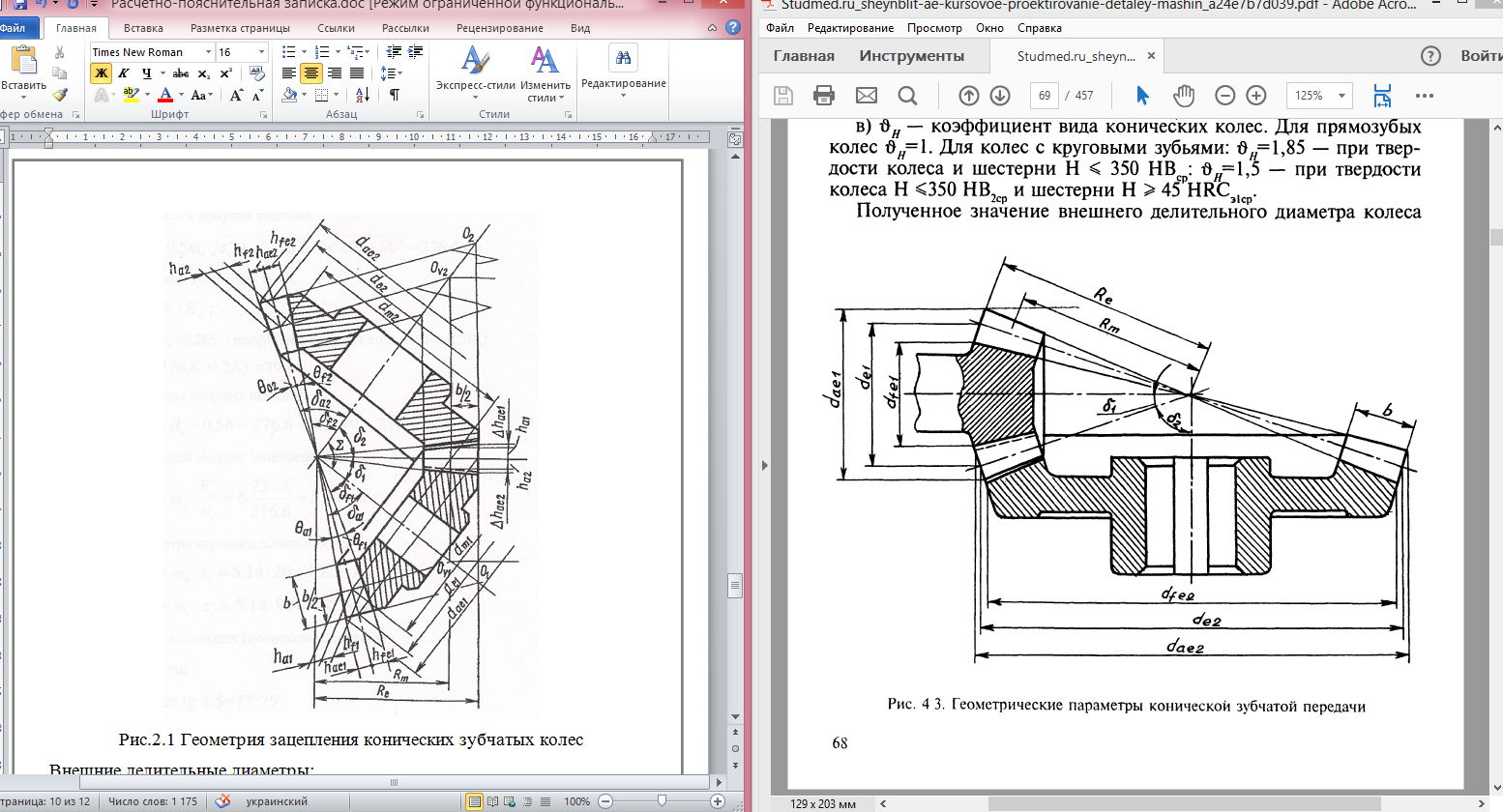

Расчет размеров зубчатых венцов (рис.4.1)

Рис.2.1 Геометрия зацепления конических зубчатых колес

Внешние делительные диаметры:

Углы делительных конусов:

Внешнее конусное расстояние:

Длина зуба расчетная:

b=Re∙Kbe = 206,156∙0,285 = 59,4мм,

величина b округляется до ближайшего большего целого числа, лучше, кратного 2: b= 30 мм

Диаметры зубчатых колес

Делительные диаметры

мм.

мм. мм.

мм.Внешние диаметры шестерни и колеса.

мм,

мм, мм.

мм.Средний делительный диаметр шестерни и колеса

мм

мм мм. Средний окружной модуль.

мм. Средний окружной модуль.

мм.

В выполненном расчете геометрических параметров предполагалось, что

зубчатые колеса нарезаются без смещения исходного контура, т. е. Х1 = Х2 = 0

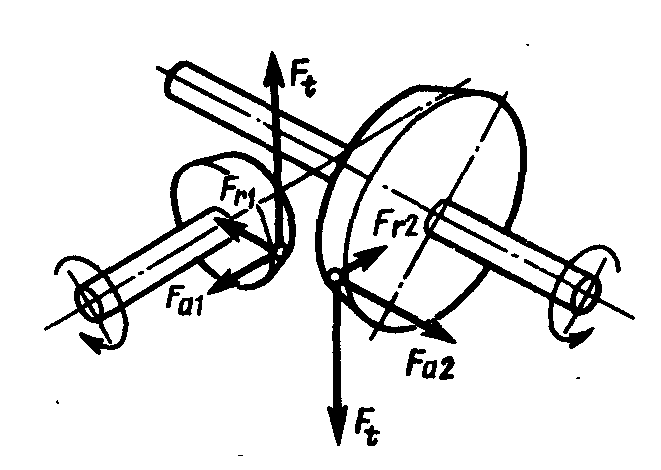

Силы в зацеплении

Окружная сила на среднем диаметре шестерни и колеса

Н.

Н.Осевая сила на шестерне и радиальная на колесе.

Н.

Н.Осевая сила на колесе и радиальная на шестерне.

Н.

Н. 3. Расчет клиноременной передачи

3.1 Проектный расчет

3.1.1 Выбор сечения ремня по номограмме, рис.5.2 [1] по мощности и числу оборотов. Выбираем тип Б.

3.1.2 Минимальный диаметр меньшего шкива в [табл. 2.12] [1]:

d1 =125 мм

3.1.3 Принимаем диаметр ведущего шкива

d1 =125мм

3.1.4 Диаметр ведомого шкива

d2 = d1 uрп (1-ε) = 1252,6(1-0,015) =294,2мм, принимаем стандартное значение

d2 =300 мм

3.1.5 Фактическое передаточное число

практически соответствует заданному

3.1.6 Межосевое расстояние

a≥ 0,55(d1+ d2)+h(H) = 0,55(125+300)+10,5 = 244 мм

h(H) – высота сечения ремня, по табл.К31 [1] h(H) = 10,5 мм

принимаем по конструкторским соображениям а = 400 мм

5.1.7 Расчетная длина ремня

где

где

Округляем до ближайшего стандартного L = 1300 мм

3.1.8 Уточняем действительное межосевое расстояние

3.1.9 Угол обхвата на меньшем шкиве

≥ 120º

≥ 120º3.1.10 Скорость ремня

<[v]=25 м/с

<[v]=25 м/с3.1.11 Частота пробегов ремня

U=V/L=9,5/1,6=6 c-1<[U]=30 с-1

3.1.12 Допускаемая мощность на один ремень

[P] = [P0 ] CPCCLCZ

[P0 ] – допускаемая передаваемая мощность одним клиновым ремнем

[P0 ] = 7,17 кВт (табл.5.5 [1])

CP - коэффициент режима работы

Cp = 1 [табл. 5.2] [2]

C - коэффициент угла обхвата C = 0,93 [табл. 5.2] [1]

CL – коэффициент длины CL = 0,9 [табл. 5.2] [1]

CZ – коэффициент числа ремней CZ = 0,95 [табл. 5.2] [1]

[P] = 7,17∙1∙0,93∙0,9∙0,95 = 5,7 кВт

3.1.13 Количество клиновых ремней

, принимаем z = 4

3.1.14 Сила начального натяжения одного клинового ремня

3.1.15 Окружная сила, передаваемая комплектом клиновых ремней

3.1.16 Сила натяжения ведущей и ведомой ветвей одного клинового ремня

3.1.17 Сила давления ремней на вал

3.2 Проверочный расчет клиноременной передачи

Прочность ремня по максимальным напряжениям в сечении ведущей ветви

σmax= σl+ σи+ σv≤ [σ]р

σl– напряжение растяжения

А – площадь поперечного сечения ремня, А = 138мм2 (табл.К31 [1])

σи – напряжение растяжения

Где h – высота сечения ремня, по табл.К31 [1] h = 10,5мм

Еи = 80 … 100 МПа – модуль продольной упругости

σv - напряжения от центробежных сил

σv=ρv2∙10-6

ρ = 1250…1400 кг/мм3 – плотность материала ремня

σv=1325∙6,42∙10-6 = 0,05 МПа

σmax= 4,2+ 4,75+ 0,05 = 9,3МПа≤ [σ]р=10МПа

Ремень по прочности соответствует приложенным нагрузкам

4. Предварительный расчет валов привода

4.1 Ведущий вал

Диаметр входного участка

м.

м. Принимаем

мм.

мм.Диаметр вала под уплотнение

dу1= 50 мм

Диаметр вала под резьбу

dр1= 56 мм

Диаметр вала под подшипники

dп1= 30 мм

4.2 Тихоходный вал.

Диаметр выходного участка

мм.

мм. Принимаем

мм.

мм.Диаметр вала под уплотнением

d2 = d1 + 2t,

t – высота буртика

t = 2,8 мм (табл.7.1 [1])

d2 = 30+2∙4 = 68 мм, принимаем d2 = 70 мм

Диаметр вала под колесо

d3 = d2 + 3,2r,

r – размер фаски подшипника

r = 3 мм (табл.7.1 [1])

d3 = 70+ 2,3∙3 = 76,9 мм, принимаем d3 = 80 мм.

Диаметр участка вала под подшипником, принимаем равный диаметру под уплотнение

d4= d2 = 70 мм

4.3 Выбор подшипников

Для ведущего вала предварительно выбираем из ГОСТ 27365-87 роликовый конический подшипник средней серии 7312:

d=30мм; D=130мм; Т=34мм;C=118кH;C0 =96,3кH,Y =1,97, e=0,30;r=1 мм.

Для ведомого вала предварительно выбираем из ГОСТ 27365-87 роликовый конический подшипник средней серии 7314:

d=70мм; D=150мм; Т=38,5мм;C=168кH;C0 =135кH,Y =1,94, e=0,31;r=1 мм

5. Определение конструктивных размеров деталей передач

5.1. Конструирование зубчатого колеса

Диаметр ступицы

dст = 1,55d = 1,55∙70 = 108,5 мм , принимаем dст = 110 мм

Толщина обода

S = 2,5mе+2 = 2,5∙4,034+2 =12,085 мм, принимаем S = 12 мм

Толщина диска

С = 0,5(S+δст) ≥ 0,25b2=0,25∙52 = 11 мм,

С = 0,5∙(12+20) = 16 мм, принимаем С = 16 мм

5.2 Конструирование шестерни

Шестерню выполняем заодно с валом, размеры которого были определены ранее.

6. Определение конструктивных размеров корпуса редуктора

Толщину стенки корпуса δ и крышки

редуктора принимаем одинаковой

редуктора принимаем одинаковой мм, принимаем δ=δ1=12 мм

мм, принимаем δ=δ1=12 ммРазмеры болтов выбираем по табл. 10.17 [1]

крепления основания корпуса к фундаменту d1 = M20

крепления крышки к корпусу у подшипниковых узлов d