ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 54

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Вариант 23

1.2. Исходные данные.

Номинальный диаметр: 5 мм

Классы допусков валов для:

-Посадки с умеренным гарантированным зазором f6

-Посадки с минимальным гарантированным натягом p7

-Переходные посадки js7

1.3. Построение схемы полей допусков для отверстий.

Поле допуска: f6

Допуск: T=8 мкм

Верхнее отклонение: es = -10 мкм

Нижнее отклонение: ei = -18 мкм

Поле допуска: p7

Допуск: T=12 мкм

Верхнее отклонение: es = +24 мкм

Нижнее отклонение: ei = +12 мкм

Поле допуска: js7

Допуск: T=12 мкм

Верхнее отклонение: es = +6мкм

Нижнее отклонение: ei = -6 мкм

Рис.1 Схема расположения полей допусков отверстий

Через предельные размеры отверстия (вала)

Вал ∅5f6:

dmax=d+es=5+(-0,01) =4,99 мм

dmin=d+ei=5+(-0,018) =4,982 мм

T=dmax-dmin=4,99-4,982=0,008мм=8мкм

Вал ∅5 p7:

dmax=d+es=5+0,024=5,024 мм

dmin=d+ei=5+0,012=5,012 мм

T=dmax-dmin=5,024-5,012=0,012мм=12мкм

Вал ∅5js7:

dmax=d+es=5+0,006 =5,006 мм

dmin=d+ei=5+(-0,006) =4,994 мм

T=dmax-dmin=5,006-4,994=0,012мм=12мкм

Через предельные отклонения валов:

∅5f6 T=es-ei=-10-(-18) =8мкм

∅5p7 T=es-ei=24-12 =12мкм

∅5js7 T=es-ei=6-(-6) =12мкм

1.4. Образование посадок в системе отверстия

,

, ,

,

Выберем из ряда три любые посадки: с зазором, переходную и с натягом.

- посадка с зазором

- посадка с зазором - посадка с натягом

- посадка с натягом - переходная посадка

- переходная посадкаПосадка с зазором в системе отверстия

Посадка с натягом в системе отверстия

Переходная посадка

Переходная посадка

Раздел 2. Подбор посадок подшипника

2.1. Теоретическая часть

Подшипник — это деталь или узел механизма, являющийся опорой для вращающихся валов. По принципу работы подшипники разделяются на подшипники скольжения и подшипники качения. [2]

Установлено несколько классов точности подшипников (ГОСТ 520- 2002) в зависимости от используемых тел качения и от направления воспринимаемой нагрузки: Классы 0, 6, 5, 4, 2, Т – для шариковых и роликовых радиальных и шариковых радиально-упорных подшипников Классы 0, 6, 6Х, 5, 4, 2 – для роликовых конических подшипников Классы 0, 6, 4, 2 – для упорных и упорно-радиальных подшипников

Наиболее грубым является класс 0, а наиболее точным – классы 2 и Т. Также нормируются дополнительные, более грубые классы 8 и 7, по точности ниже, чем класс 0. Эти классы поставляются по заказам потребителя. [17]

Подшипник качения — это стандартный узел, обладающий полной внешней взаимозаменяемостью своими присоединительными поверхностями, по которым он монтируется на валах и корпусах механизмов и неполной внутренней взаимозаменяемостью между телами качения и кольцами.

d – номинальный диаметр отверстия внутреннего кольца;

D – номинальный диаметр наружной цилиндрической поверхности наружного кольца;

B – номинальная ширина подшипника;

Соединения подшипников качения по сопрягаемым поверхностям деталей изделия являются частным случаем гладких цилиндрических соединений, но имеют свои специфические особенности.

Первая особенность связана с тем, что при сборке из-за малой жесткости кольца подшипника принимают форму посадочных поверхностей, как более жестких. Поэтому верхние и нижнее отклонение нормируется от среднего диаметра (Dm, dm). При этом требование к среднему диаметру является основным, и посадки осуществляются по значениям среднего диаметра.

Вторая особенность заключается в том, что в соединениях колец подшипника с валом и корпусом применяют подшипниковые посадки. Отличие этих посадок от посадок в цилиндрических соединениях состоит в том, что зазоры и натяги в них имеют другие величины, так как отклонения диаметров колец подшипника отличаются от отклонений основного отверстия и вала какого-либо квалитета.

Различают посадки внутреннего кольца на вал и наружного кольца в корпус. Установлено обязательное применение системы отверстия для соединения внутреннего кольца с валом и системы вала для соединения наружного кольца с корпусом.

Основное отклонение посадочных мест колец подшипника обозначается латинской буквой L для диаметра отверстия (d) и буквой l - для наружного диаметра (D). Поле допуска образуется основным отклонением и классом точности, который характеризует допуск на размер. Таким образом, для среднего диаметра отверстия подшипника (внутреннего кольца подшипника) установлены поля допусков L0, L6, L5, L4, L2. Для среднего диаметра вала (наружного кольца подшипника) установлены поля допусков l0, l6, l5, l4, l2.

Наиболее существенным отличием подшипниковых посадок является расположение поля допуска для среднего диаметра отверстия dm внутреннего кольца. Это поле допуска основного отверстия подшипника расположено вниз от нулевой линии, как и поле допуска основного вала подшипника.

Характер соединения с подшипниками качения регламентируется типом и классом точности подшипника, видом нагружения наружного и внутреннего кольца, рабочей нагрузкой, возможной перегрузкой. [1]

Согласно ГОСТ 3325-85 различают следующие виды нагружения колец подшипников качения: местное, циркуляционное и колебательное. Они зависят от условий работы подшипникового узла. При установке подшипников качения используются все три вида посадок по характеру сопряжения, т.е. посадки с зазором, с натягом и переходные.

Местное нагружение кольца — такой вид нагружения, при котором действующая на подшипник результирующая радиальная нагрузка постоянно воспринимается одним и тем же ограниченным участком дорожки качения этого кольца (в пределах зоны нагружения) и передается соответствующему участку посадочной поверхности вала или корпуса. Неподвижные кольца испытывают постоянное, т.е. местное нагружение. Такой вид нагружения имеет место, когда кольцо не вращается относительно нагрузки или кольцо и нагрузка участвуют в совместном вращении. Кольца, которые подвергаются местному нагружению, должны устанавливаться с гарантированным зазором или по переходной посадке при минимальном натяге. Это необходимо для того, чтобы кольцо, подвергаемое местному нагружению, могло в процессе работы иногда проворачиваться, чтобы нагрузка не приходилась постоянно на одно место, так как это может привести к быстрому местному износу. При повороте колец в процессе эксплуатации износ подшипника будет происходить равномерно. Для местно нагруженных колец подшипников качения посадки выбирают из ряда рекомендуемых. [1]

Циркуляционное нагружение кольца – такой вид нагружения, при котором действующая на подшипник результирующая радиальная нагрузка воспринимается и передается телами качения в процессе вращения дорожки качения последовательно по всей её длине окружности, а, следовательно, и всей посадочной поверхности вала или корпуса. Такой вид нагружения возникает, когда кольцо вращается относительно постоянной по направлению радиальной нагрузки, а также, когда нагрузка вращается относительно неподвижного или подвижного кольца. При циркуляционном нагружении кольцо должно устанавливаться по посадке с натягом для того, чтобы оно не проворачивалось в процессе работы и его износ происходил равномерно. При циркуляционном нагружении колец подшипника выбор посадки на валы и отверстия производится по интенсивности радиальной нагрузки на посадочной поверхности PR.[1]

Колебательное нагружение кольца – такой вид нагружения, при котором неподвижное кольцо подшипника подвергается одновременному воздействию радиальных нагрузок (постоянной по направлению) и вращающейся меньшей или равной по значению радиальной нагрузке. При колебательном нагружении кольцо должно устанавливаться по переходной посадке с целью обеспечения возможного проворота кольца в процессе работы для равномерного износа. [1]

Обозначение посадок подшипников такое же, как принято в ЕСДП, т.е. в виде дроби, когда в числителе указывают поле допуска отверстия, а в знаменателе поле допуска вала. Одним из полей допусков является поле допуска кольца подшипника. Обозначения могут осуществляться несколькими вариантами.

2.2. Исходные данные

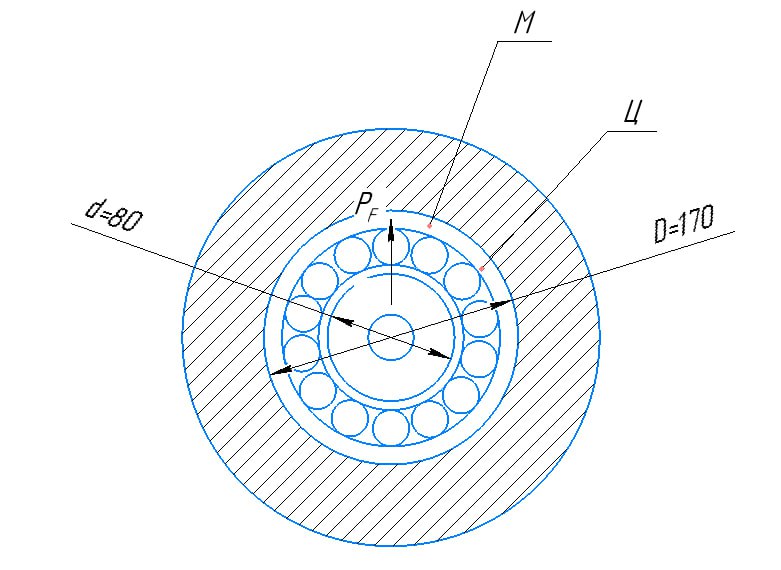

Размеры подшипника: d=80 мм; D=170 мм; В=58 мм; r=3,5мм

=0,40

=0,40  =0,35

=0,35Радиальная нагрузка: 38 кН

Направления действия радиальной нагрузки: C вала на корпус.

Режим работы подшипника: с сильными ударами и вибрацией, с возможной перегрузкой до 300%

Характер действующей на подшипник радиальной нагрузки: радиальная нагрузка постоянная по значению и направлению

Вращается вал или корпус: Вал

Класс точности подшипника: 4

Тип подшипника: радиальный, шариковый, однорядный, неразъемный

Примечание: осевой силы нет

2.3. Точность подшипников качения

Исходя из класса точности и типа подшипника качения, установим по таблицам ГОСТ 520-2011 предельные отклонение диаметров внутреннего и наружного колец.

Для класса точности подшипника – класс точности 4

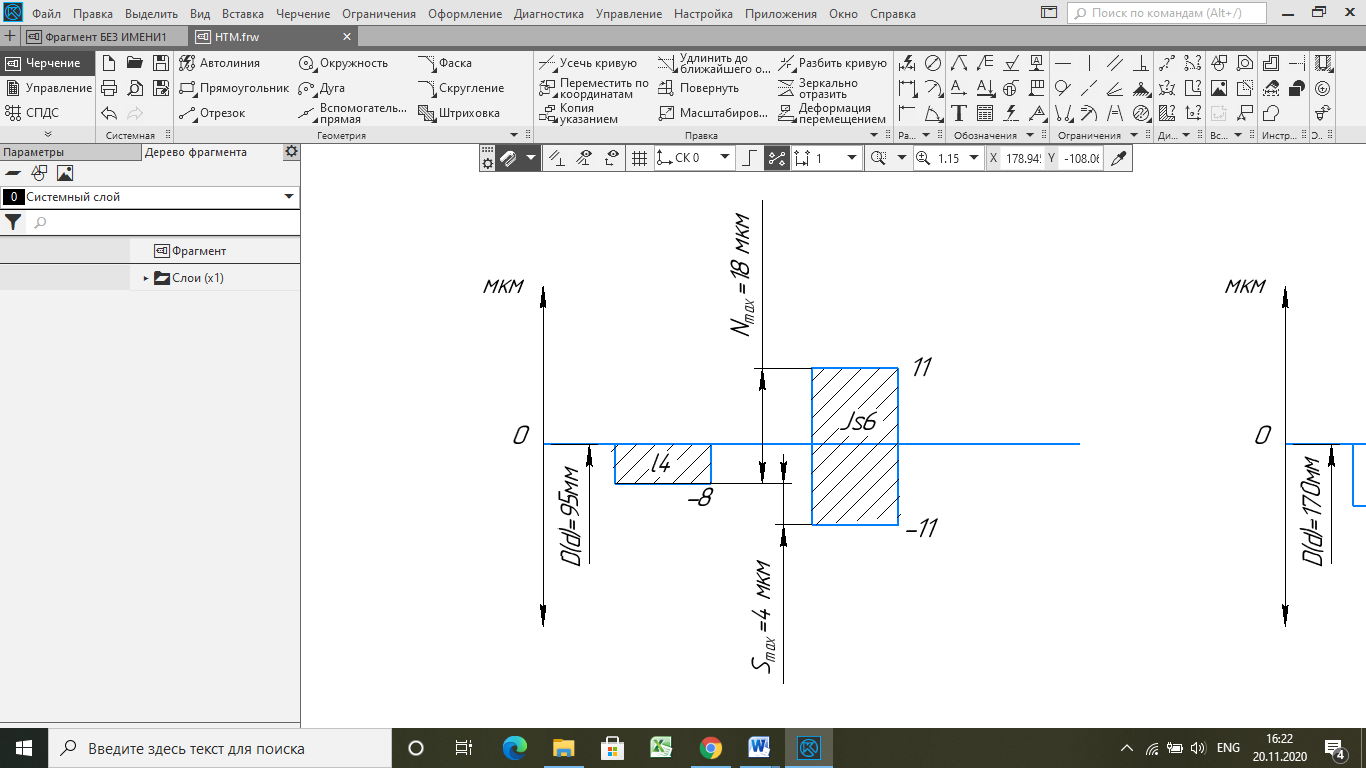

Внутреннее кольцо: d=80 мм, ES=0 мкм, EI=-7 мкм

Наружное кольцо: D=170 мм, es=0 мкм, ei=-10 мкм

2.4. Определение вида нагружения наружного и внутреннего колец подшипника

Рис.6 Схема нагружения колец подшипника

На схеме видно, что из-за вращения вала и действия радиальной нагрузки, постоянной по значению и направлению, наружное кольцо испытывает местное нагружение, следовательно внутреннее кольцо испытывает циркуляционное нагружение.

2.5. Подбор посадки местно нагруженного кольца подшипника

С учетом номинального диаметра местно нагруженного кольца подшипника, режима его работы, типа подшипника и конструктивных особенностей подшипникового узла выбираем согласно ГОСТ 3325 – 55 по таблице 2.4 и 2.7. поле допуска для вала, т.к. местно нагруженным является наружнее кольцо подшипника.

Подбираем посадку

. По ГОСТ 520-2011 и ГОСТ 25347-2013 находим предельные отклонения. Js6 : Es= 11 мкм, Ei = -11 мкм

. По ГОСТ 520-2011 и ГОСТ 25347-2013 находим предельные отклонения. Js6 : Es= 11 мкм, Ei = -11 мкмl4: es=0 мкм, ei=-7 мкм

Рис.7 Схема посадки в системе отверстия

Обозначение посадки внутреннего кольца: 95

. По схеме видно, посадка имеет наибольший натяг Nmax 18 мкм и наибольший зазор Smax 4 мкм, следовательно посадка переходная.

. По схеме видно, посадка имеет наибольший натяг Nmax 18 мкм и наибольший зазор Smax 4 мкм, следовательно посадка переходная.2.5.Подбор посадки циркуляционно нагруженного кольца подшипника.

Для выбора посадки циркуляционно-нагруженного кольца подшипника согласно ГОСТ 3325 – 55 необходимо определить значение интенсивности радиальной нагрузки на посадочной поверхности Pr

Pr=Fr k1 k2 k3/ b

где Fr – заданная радиальная нагрузка, кгс/см;

b –рабочая ширина посадочного места: b = B – 2r=26 -2 2=22 мм;

k1 – коэффициент, учитывающий возможную перегрузку (при перегрузке при 300% k1 = 1,8);