Файл: В данном курсовом проекте разработан технологический процесс ремонта оси.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 44

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

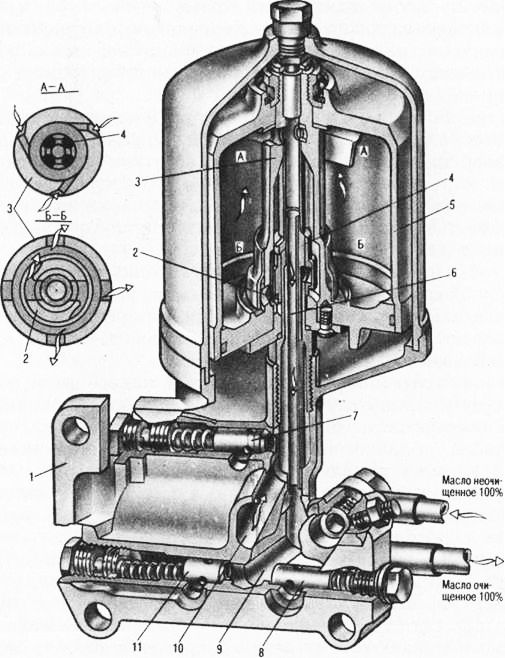

Очищенное масло поступает в трубку и по каналу выходит из фильтра.

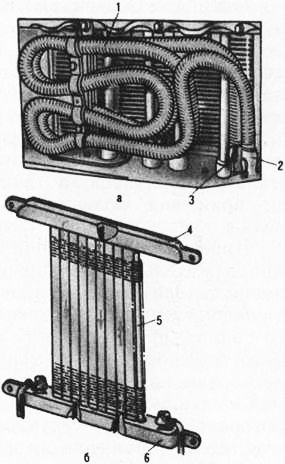

Масляные радиаторы предназначены для поддержания температуры масла, находящегося в смазочной системе, в необходимых пределах. Это особенно важно, когда двигатель работает с большой нагрузкой при высокой температуре окружающего воздуха. На двигателях разных типов устанавливают различные по устройству радиаторы.

Масляные радиаторы двигателей с воздушным охлаждением представляют собой оребренную алюминиевую трубку (рисунок 4, а), соединенную с маслопроводами, по которым масло протекает от фильтра к двигателю. Трубку устанавливают на пути движения воздуха от вентилятора к цилиндрам двигателя. Температура масла, проходящего по такой трубке, снижается примерно на 20…22 °С в картере двигателя (при температуре масла перед радиатором 95…110 °С).

Рисунок 3. - Полнопоточный центробежный маслоочиститель с внутренним гидроприводом: 1 - корпус; 2 - насадок; 3 - остов ротора; 4 - ось; 5 - ротор; 6 - трубка; 7 - предохранительный клапан; 8 - клапан-термостат; 9, 10 - каналы; 11 - сливной клапан.

Масляные радиаторы двигателей внутреннего сгорания с жидкостным охлаждением делают из стальных трубок (рисунок 4, б), жестко соединенных с верхним и нижним бачками. Внутри верхнего бачка сделана одна перегородка, а нижнего бачка - две. Перегородки заставляют масло, поступившее в радиатор, совершать по его трубкам два оборота, что значительно улучшает охлаждение, делая его более интенсивным. Такие радиаторы устанавливают впереди радиатора жидкостного охлаждения двигателя и укрепляют на его стойках.

Рисунок 4. - Масляные радиаторы:

а, б - варианты конструкции; 1 - алюминиевая трубка; 2, 3 - маслопроводы; 4 - верхний бачок; 5 - трубки; 6 - нижний бачок.

1.2 Разработка карты технологического процесса дефектации

Для определения технического состояния деталей (сборочных единиц) их подвергают дефектации, то есть устанавливают три категории деталей: годные, утильные и требующие восстановления.

Исходные данные для разработки технологического процесса дефектации – технические требования на капитальный ремонт соответствующей машины, в которых на каждую деталь (узел) приводится эскиз, перечень всех дефектов, средства контроля и рекомендации по ремонту.

При проектировании технологического процесса составляется и карта технологического процесса дефектации. На карте технологического процесса дефектации приводят:

-

наименование и обозначение изделия, номер, наименование и содержание операции по выявлению каждого дефекта -

наименование приспособления, измерительного инструмента или способа установления дефекта;

Приведем перечень дефектов оси центробежного маслоочистителя (рисунок 5):

- Трещины или обломы;

- Износ шеек под втулки ротора центробежного фильтра;

- Погнутость оси – способ ремонта - браковать;

- Срыв резьбы не более одного витка: М12х1,25-6g, М18-6h.

Рисунок 5 – Схема дефектов оси центробежного маслоочистителя

В качестве оборудования для дефектации принимаем стол для дефектации ОРГ-14-68-01-090 А ГОСНИТИ.

Для контроля размеров при дефектации выбирают средства измерения. При выборе средств измерения руководствуются следующими положениями:

-

точность измерительного средства должна быть достаточно высокой по сравнению с заданной точностью; -

трудоемкость измерений и их стоимость должны быть по возможность наиболее низкими.

Карта дефектации оси центробежного маслоочистителя представлена в приложении 1.

1.3 Выбор рационального способа восстановления дефектов

Величина износов, получаемых в процессе эксплуатации значительно меньше величины объема материала детали. Так же износу подвергаются не все поверхности детали, а какая-то ограниченная их часть. Поэтому во многих случаях экономически целесообразно не выбраковывать деталь целиком, а восстанавливать изношенные поверхности. Выбор рационального способа восстановления осуществляется с целью обеспечения необходимых заданных технических характеристик после восстановления детали при необходимом минимуме материальных и трудовых затрат. Выбор рационального способа основывается на анализе трех критериев восстановления этой детали: технологический, технический и технико-экономический.

Технологический критерий характеризует принципиальную возможность применения того или иного способа в конкретном ремонтном производстве исходя из своих конструктивных и технологических особенностей восстанавливаемой детали.

К конструктивным технологическим особенностям относится геометрическая форма и размеры деталей, наличие оригинальных форм поверхностей, наличие или отсутствие термической обработки поверхности, наличие или отсутствие поверхностных напряжений, возникших в результате работы этой детали. К ним относятся твердость восстанавливаемой поверхности, шероховатость, точность изготовления деталей, характер возникающих напряжений при работе детали в узле, величина и характер первоначального износа.

На основании анализа по этим позициям предлагается тот или иной способ восстановления поверхности, либо обработкой под ремонтный размер, либо наращивание изношенной поверхности известными методами восстановления с последующей обработкой под номинальный размер.

Технический критерий оценивает каждый из выбранных способов путем анализа восстанавливаемой поверхности с изучением ее свойств (износостойкость, твердость, сцепляемость) и характеризуется одним общим коэффициентом долговечности.

(1)

(1)где Кi, КВ, КС, КП – коэффициенты износостойкости, выносливости и сцепляемости покрытий;

КП – поправочный коэффициент, учитывающий фактическую работоспособность восстановленной детали в условиях эксплуатации, КП=0,8…0,9.

Для хромирования:

2.507605

2.507605Для вибродуговой наплавки:

0.496

0.496Коэффициент долговечности характеризует продолжительность послеремонтного ресурса работы детали и является качественным показателем, который должен стремиться к своему максимальному значению. Для различных способов он различный. Он может быть меньше 1, так и при некоторых способах больше 1. Коэффициент долговечности характеризует количественно-техническую сторону восстановления деталей.

По результатам анализа выбор рационального способа восстановления могут быть предложены два или более способов. В таких случаях производится экономическая оценка того или иного способа.

Технико-экономический критерий связывает стоимость восстановления детали с ее долговечностью после устранения дефектов. Условие технико-экономической характеристики эффективности способа восстановления детали:

(2)

(2)Если известна стоимость новой детали, критерий оценивают по формуле:

(3)

(3)где КТ – коэффициент технико-экономической эффективности;

СВ – себестоимость восстановления 1 м2 изношенной поверхности детали, руб/м2.

Для хромирования:

88,6/51,5=1.720388

88,6/51,5=1.720388Для вибродуговой наплавки:

52,0/83,8=0.620525

Полученный коэффициент технико-экономической эффективности для хромирования выше, что говорит об эффективности выбранного способа восстановления оси центробежного маслоочистителя.

Для устранения дефекта, износ шеек под втулки ротора центробежного фильтра, примем способ - хромирование, допустимый метод восстановления – вибродуговая наплавка.

1.4 Разработка операционной карты восстановления оси центробежного маслоочистителя

Таблица 1 - Операционная карта

| № Опер. | Наименование операции | Используемое оборудование |

| 1 | 2 | 3 |

| Износ шеек под втулки ротора центробежного фильтра | ||

| 1 | Дефектовочная | Микрометр гладкий МК 25-1 |

| 2 | Шлифовальная | Станок бесцентрово-шлифовальный ЗЕ 184 ВМ |

| 3 | Хромирование | Установка ОГ-134 9А Выпрямитель тока ВСА-600/300-1 |

2 Конструкторская часть

2.1 Назначение и устройство приспособления

При восстановлении оси центробежного маслоочистителя была предложена для использования рычажная скоба-пассаметр. Существует большое количество приборов для измерения различных величин. Но если рулетку, штангенциркуль знают практически все, то о пассаметре мало кто может сказать что-то без поиска информации. А между тем, это вполне актуальный и очень важный инструмент. Рассмотрим подробнее, что это такое и как им пользоваться.

Рисунок 6. - Рычажная скоба-пассаметр

Описание и назначение.

Пассаметр (другое название — рычажная скоба) представляет собой приспособление для сравнительно точных замеров внешнего диаметра отдельных видов деталей. Регулируемую скобу делают и калибруют плитками Иогансона сообразно требованиям ГОСТ 11098-75.Инструмент применяют, чтобы как можно точнее замерять детали в виде тел вращения. Сюда относятся:

- валы;

- различные оси;

- болты;

- толщина и длина различных предметов (погрешность при любом измерении не превышает 1 или 2 мкм).

По сути, пассаметр — разновидность микрометра. Он может применяться только для измерения внешних размеров деталей. Инструмент призван контролировать, прежде всего, отклонение от необходимых допусков. Стоимость пассаметров очень велика, по этой причине, а также из-за узкой специализации они применяются только в серьезных промышленных предприятиях.Устройство и принцип работы.

Рычажная скоба работает довольно просто. Во время замера движется специальная пятка. Ее перемещение приводит в движение измерительный рычаг. На этом рычаге имеется зубчатый участок. В результате его смещения проворачивается зубчатое колесо и стрелка, зафиксированная на оси этого колеса.

Предусматривается всегда спиральная пружина, поджимающая зубчатое колесо к нужному участку рычага. В результате между ними отсутствует зазор. Винт небольшого размера помогает установить прибор на нулевое значение. Задают эту отметку с помощью блока концевых мер. Следует учитывать также, что освоен серийный выпуск пассаметров с прямым цифровым отсчетом результатов замера на:

-

миллиметровой; -

размеченной в десятых долях миллиметра; -

размеченной в сотых долях миллиметра шкале.

Помимо подвижной, есть еще и неподвижная пятка.Также конструкция пассаметра включает:

-

наружный корпус; -

рычаг арретира; -

стержень арретира; -

кнопку арретира; -

защитный чехол; -

определитель границы отклонений.

Рисунок 7. – Схема рычажной скобы

Правила использования.

Пользоваться пассаметром может практически любой человек, который достаточно хорошо разбирается в этой технике. Но очень многое зависит от того, как правильно пользователь настроит прибор.Нельзя приступать к измерениям, пока он не выставлен нормально на нулевую отметку по блоку концевых мер. Для этого потребуется:

-

высвободить стопор, который фиксирует жестко закрепленную пятку; -

отвести ее от движущейся в процессе измерения части на дистанцию явно большую, чем габарит блока концевых мер; -

поставить этот блок точно между пяточными торцами; -

прокручивая винт, остановиться, когда стрелка достигнет нулевого положения; -

вновь зафиксировать обычно неподвижную пятку пассаметра стопором; -

если предыдущая операция была произведена недостаточно аккуратно, и стрелка сдвинулась, стоит повторить процедуру подстройки с самого начала.