Файл: Дипломный проект проектирование участка технического обслуживания и ремонта рулевого управления легкового автомобиля.docx

Добавлен: 25.10.2023

Просмотров: 2276

Скачиваний: 101

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство образования Оренбургской области

Государственное автономное профессиональное образовательное учреждение

«Техникум транспорта г. Орска имени Героя России С.А. Солнечникова»

ДИПЛОМНЫЙ ПРОЕКТ

Проектирование участка технического обслуживания и ремонта рулевого управления легкового автомобиля

Руководитель

преподаватель

__________Пастухов А.Л.

«____» ___________2023г.

Зав. отделением

Транспортных средств

________Синькевич Ю.А.

«____» _________2023г.

Исполнитель:

обучающийся группы № 437 ТО

___________ Ерин А.С.

«____» _________2023г.

Орск 2023

Содержание

Введение

1.Теоретический раздел

1.1 Значение и сущность ТО и ремонта рулевого управления

легкового автомобиля

1.2 Система технического обслуживания и ремонта рулевого управления легковых автомобилей

1.3 Организация структуры и методы работы системы ТО и ТР

1.4 Работы, выполняемые в зоне ТО легкового автомобиля

1.5 Схема организации ТО и ТР автомобилей

2 Технологическая часть

2.1 Определение качества автомобилей, обслуживаемых в заданном районе

2.2 Определение годовой ёмкости работ

2.3 Определение численности производственных рабочих

2.4 Определение количества постов участка

2.5 Подбор технологического оборудования, технологической организационной оснастки

2.6 Определение производственной площади объекта проектирования

2.7 Планировочные решения здания

2.8 Расчёт вентиляции и освещения для поста ТО

3 Расчётная часть

3.1Трудоёмкость по ремонту рулевого управления легкового автомобиля

3.2 Производственная программа автотранспортного предприятия

3.3 Определение затрат на оказание работ АТС

3.4 Экономический эффект от сокращения ремонта электрооборудования АТС на 1 день

4 Охрана труда и окружающей среды

4.1 Техника безопасности при проведении технического обслуживания

4.2 Пожарная безопасность

4.3 Окружающая среда

Заключение

Список литературы

Приложения

Введение

Жизнь современного человека трудно представить без таких помощников как личные авто. Автомобили нам необходимы практически постоянно, они давно перестали быть роскошью, перейдя в категорию средств передвижения. При их наличии удается быстро перемещаться, совершать загородные поездки, путешествовать.

Автомобильный транспорт развивается качественно и количественно бурными темпами. Автопарк увеличивается с каждым годом.

Помимо тех неоспоримых удобств, которые легковой автомобиль создает в жизни человека, очевидно общественное значение массового пользования личными автомобилями: увеличивается скорость сообщения при поездках; облегчается доставка городского населения в места массового отдыха, на работу и т. д.

Однако процесс автомобилизации не ограничивается только увеличением парка автомобилей. Быстрые темпы развития автотранспорта обусловили определенные проблемы, для решения которых требуется научный подход и значительные материальные затраты. Основной из них являются строительство станций технического обслуживания автомобилей.

Система "Автотехобслуживание" в настоящее время имеет достаточно мощный производственный потенциал. Дальнейшее укрепление этой системы должно предусматривать не только ввод в эксплуатацию новых объектов, но и реконструкцию старых объектов, интенсификацию производства, рост производительности труда и фондоотдачи, улучшение качества услуг за счет широкого внедрения новой техники и передовой технологии, рациональных форм и методов организации производства и труда. Важнейшими направлениями совершенствования ТО и ремонта легковых автомобилей являются: применение прогрессивных технологических процессов; совершенствование организации и управления производственной деятельностью; повышение эффективности использования основных производственных фондов и снижение материало- и трудоемкости отрасли; применение новых, более совершенных в технологической и строительной части проектов и реконструкция действующих станций технического обслуживания автомобилей с учетом фактической потребности по видам работ, а также возможности их дальнейшего поэтапного развития

Актуальность нашего проекта в том, что открывается много станций ТО и правильно спланированное рабочее пространство поможет значительно улучшить качество ТО и правильно расходовать время и ресурсы.

Предмет нашего исследования Проект участка ТО и ремонта рулевого управления легкового автомобиля.

Объект исследования рулевое управление легкового автомобиля.

-

Теоретический раздел-

Значение и сущность ТО и ремонта рулевого управления легкового автомобиля

-

Рулевое управление очень важная часть автомобиля. Отлаженная и чёткая работа сохранит жизнь водителю и пассажирам, а значит ТО и ремонт рулевого управления надо делать каждый раз, когда появляются проблемы и отклонения от нормы в работе рулевого управления

Что в себя включает механизм рулевого управления и на что стоит обращать внимание.

Рулевое колесо – пластмассовое, армированное стальным каркасом. На нем установлен включатель звукового сигнала, контактная часть которого закрыта пластмассовой крышкой.

К фланцу трубы верхней опоры вала прикреплен переключатель указателей поворота и света фар.

Рулевой механизм включает в себя рулевое колесо, рулевой вал, червячный редуктор и детали крепления.

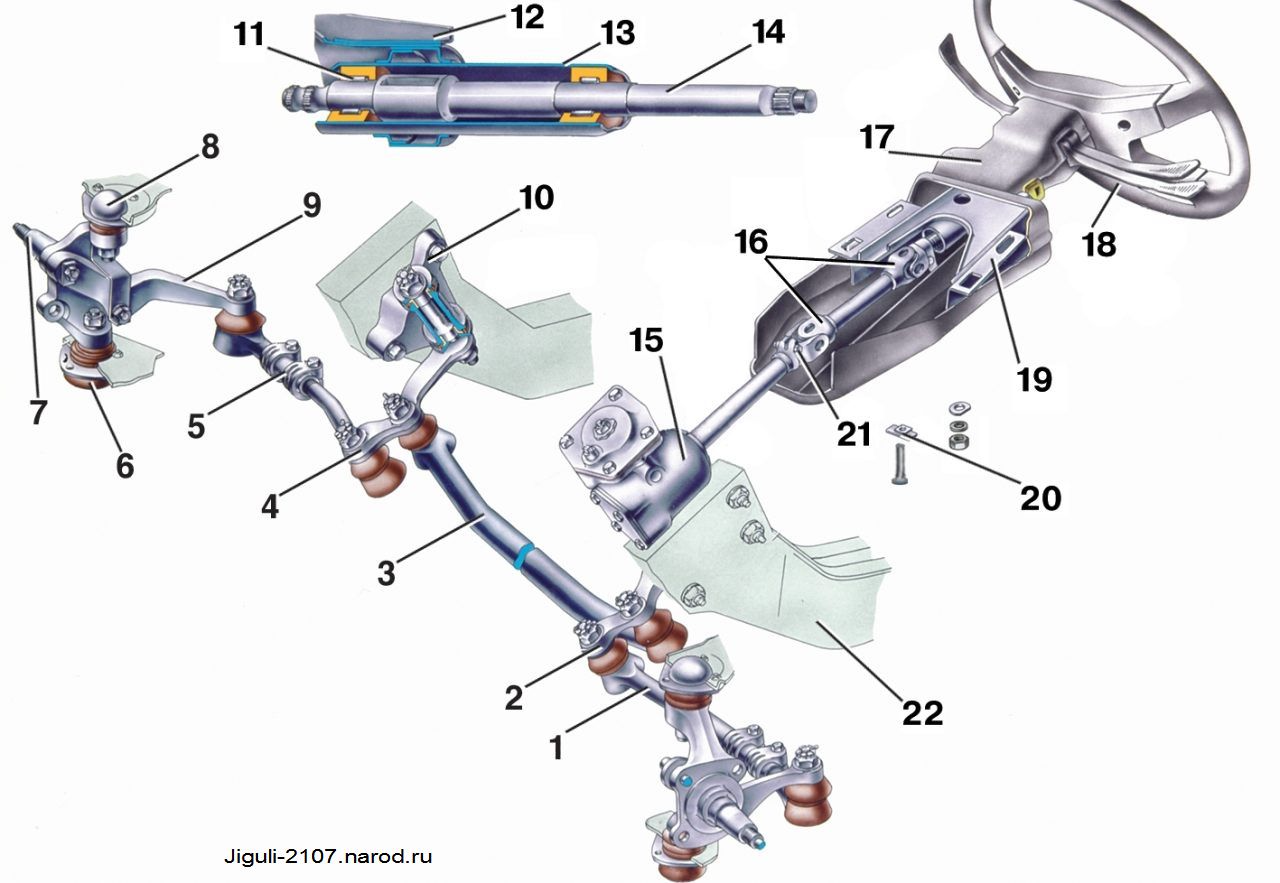

Рулевой привод состоит из трех тяг – средней (3) (рис.1) и двух боковых (1), а также сошки (2), маятникового рычага (4) с кронштейном (10) на лонжероне и поворотных рычагов (9), поворотных кулаков (7).

Вал рулевой колонки составной. Он состоит из промежуточного вала (16)

с карданным шарниром и валом (14) рулевой колонки. На верхнем конце вала (14) на конических шлицах закреплено рулевое колесо (18), на нижнем конце установлен карданный шарнир.

Угол поворота ограничен двумя упорами на сошке, которые при максимальных поворотах рулевого колеса упираются в корпус редуктора.

Ступица рулевого колеса содержит отверстие со сдвоенной впадиной. Вал же в свою очередь содержит сдвоенный шлиц с одной стороны. За счет этого руль крепится только в одном единственном положении гайкой. А с другой стороны вал присоединяется к валу червяка рулевого редуктора.

Картер рулевого механизма прикреплен к левому лонжерону (22) кузова

с внутренней стороны моторного отсека тремя болтами. Между картером

и лонжероном устанавливают регулировочные шайбы, которыми при сборке добиваются соосности вала червяка и вала руля.

Наконечники крайних тяг с помощью шарниров присоединены к рычагам (9) поворотных кулаков, к маятниковому рычагу (4) и к рулевой сошке.

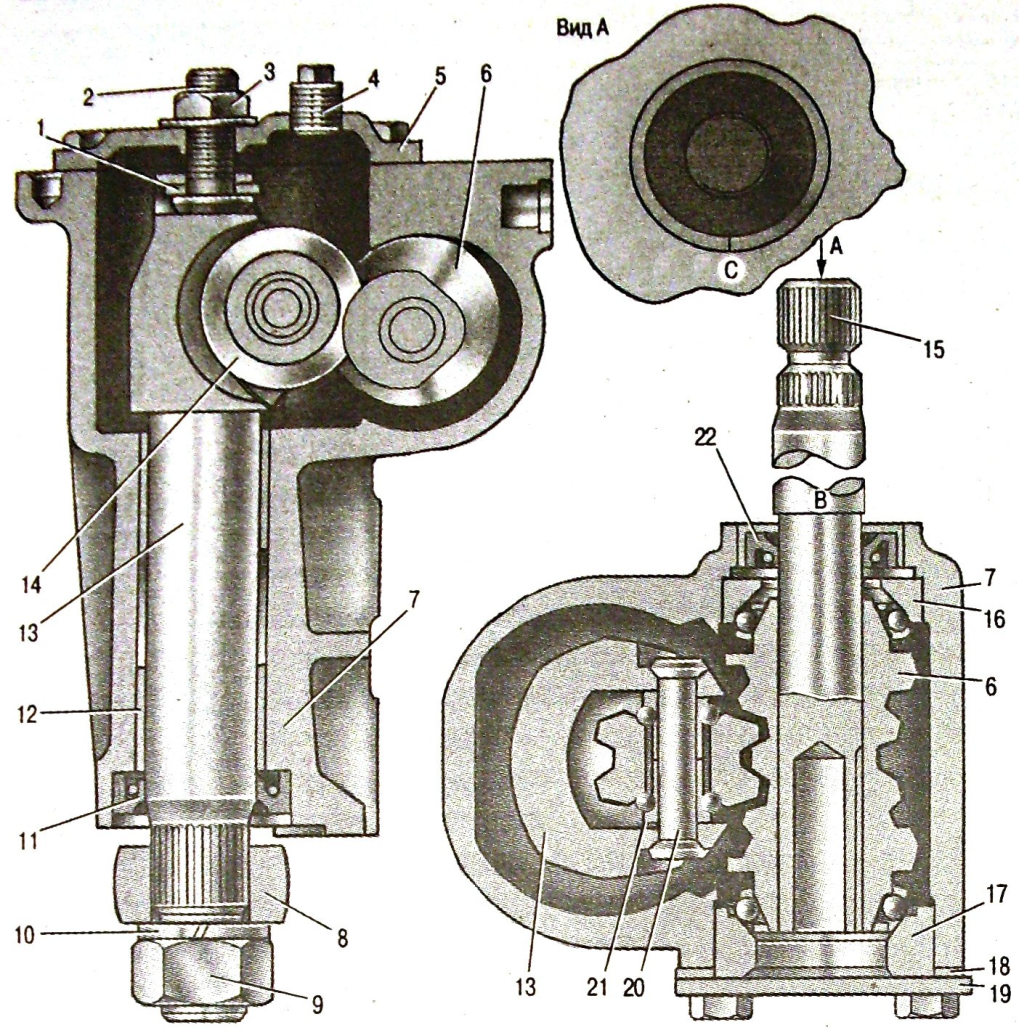

В картере (7) (рис.2) расположен червяк (6), который находится

в зацеплении двухгребневым роликом (14) вала (13) сошки. Передаточное число червячной пары (16,4). Червяк вращается в верхнем (16) и нижнем (17) подшипниках, шарики которых расположены на беговых дорожках торцов червяка. Осевой зазор в подшипниках червяка регулируют подбором прокладок (18) между картером и крышкой (19). Вал сошки вращается во втулке (12), запрессованной в картер рулевого механизма. На верхнем конце вала на игольчатом подшипнике вращается ролик (14), а на нижний конец вала

с коническими шлицами надета сошка (8), закрепленная гайкой (9). В шлицевом отверстии сошки выполнены две сдвоенные впадины, а на валу – два сдвоенных выступа. Поэтому сошку можно установить на вал только в одном положении.

Зацепление ролика с червяком регулируют винтом (2). Осевой зазор между головкой винта и пазом вала устраняют подбором регулировочных пластин.

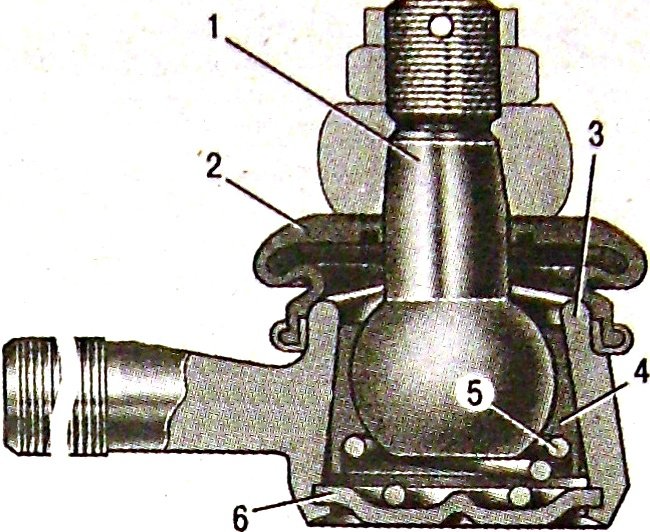

Шаровой шарнир тяги состоит из стального пальца (1) (рис.3), сферическая головка которого охватывается коническим разрезным пластмассовым вкладышем (4), который поджат пружиной (5) к корпусы (3). За счет этого создается натяг в соединении пальца с вкладышем и наконечником тяги. Кронштейн (10) (рис.1) маятникового рычага прикреплен двумя болтами

к правому лонжерону кузова напротив картера рулевого механизма.

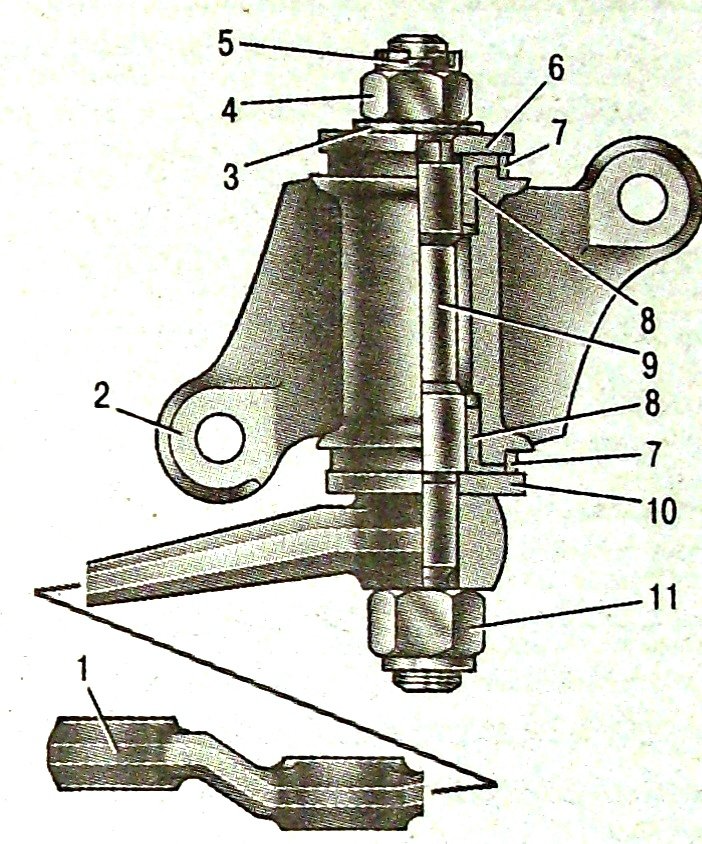

В кронштейне (2) (рис.4) установлены две пластмассовые втулки (8),

в которых вращается ось (9). Торцевое уплотнение втулок обеспечивается уплотнителями (7) и шайбами (6 и 10).

Рис. 1. Рулевое управление:

1 – боковая тяга; 2 – сошка; 3 – средняя тяга; 4 – маятниковый рычаг;

5 – регулировочная муфта; 6 – нижний шаровой шарнир передней подвески; 7 – правый поворотный кулак; 8 – верхний шаровой шарнир передней подвески;9 – правый рычаг поворотного кулака; 10 – кронштейн маятникового рычага; 11 - подшипник верхнего вала рулевого управления; 12, 19 – кронштейн крепления вала рулевого управления; 13 – труба кронштейна крепления вала рулевого управления; 14 – верхний вал рулевого управления; 15 – картер рулевого механизма; 16 – промежуточный вал рулевого управления; 17 – облицовочный кожух вала рулевого управления; 18 – рулевое колесо; 20 – фиксирующая пластина передка кронштейна; 21 – стяжной болт крепления карданного шарнира; 22 – лонжерон кузова.

Рис.2. Картер рулевого механизма:

1 – пластина регулировочного винта вала сошки; 2 – регулировочный винт вала сошки; 3 – гайка регулировочного винта; 4 – пробка маслоналивочного отверстия; 5 – крышка картера рулевого механизма; 6 - червяк; 7 – картер рулевого механизма; 8 – сошка; 9 – гайка крепления сошки к валу; 10 – шайба пружинная; 11 – сальник вала сошки; 12 – втулка вала сошки; 13 – вал сошки; 14 – ролик вала сошки; 15 – вал червяка; 16 – верхний шариковый подшипник; 17 – нижний шариковый подшипник; 18 – регулировочные прокладки; 19 – нижняя крышка подшипника червяка; 20 – ось ролика; 21 - шариковый подшипник ролика; 22 – сальник вала червяка; В,С – метки.

Рис.3. Шаровой шарнир тяги:

1 – шаровой палец; 2 – грязезащитный колпачок; 3 – корпус шарнира; 4 – вкладыш; 5 – пружина; 6 - заглушка

рис.4. Кронштейн маятникового рычага:

1 – маятниковый рычаг; 2 – корпус кронштейна; 3 – шайба; 4 – регулировочная гайка; 5 – шплинт; 6 – верхняя шайба; 7 – уплотнитель; 8 – втулка; 9 – ось рычага; 10 – нижняя шайба; 11 – самоконтрящаяся гайка.

-

Система технического обслуживания и ремонта рулевого управления легковых автомобилей

Проверяем состояние рулевого управления на легковом автомобиле при появлении признаков неисправностей (стуки, повышенный люфт или тугое вращение рулевого колеса) или при периодических осмотрах автомобиля.

Последовательность выполнения проверки технического состояния

и регулировки рулевого механизма:

-

Устанавливаем автомобиль на смотровую яму или эстакаду. -

Подкачиваем на автомобиле рулевое колесо, поочередно в обе стороны.

Свободный ход рулевого колеса до начала поворота колеса автомобиля не должен превышать 5% в одну сторону, что соответствует перемещению обода колеса на 18 – 20 мм.

Усилие поворота колеса не должно быть более 196 Н(20КГС), при рекомендованном давлении в шинах и асфальте под колесами люфт или тугое вращение рулевого колеса на автомобиле устраняется регулировкой зацепления в редукторе рулевого механизма или подтяжкой ослабленных резьбовых соединений детали рулевого механизма.

-

Нажав на педаль тормоза, покачиваем рулевое колесо влево – вправо убеждаемся в отсутствии стуков деталей. Если стуки в рулевом управлении автомобиля слышно, то их причина – слабая затяжка резьбовых соединений или износ шаровых шарниров рулевых тяг. -

Проверяем состояние деталей рулевого управления снизу автомобиля. -

Перед проверкой деталей рулевого управления легкового автомобиля ветошью очищаем грязезащитные чехлы шарниров рулевых тяг и деталей рулевого механизма. -

Проверяем надежность крепления кронштейна маятникового рычага и редуктора рулевого механизма кузова автомобиля, при необходимости подтягиваем болты крепления маятникового рычага редуктора рулевого механизма к кузову автомобиля. -

Проверяем отсутствие осевого радиального люфтов оси маятникового рычага, покачивая его руками. При обнаружении люфтов в оси маятникового рычага заменяем маятниковый рычаг в сборе. -

Осматриваем состояние грязезащитных чехлов шарниров рулевых тяг. Трещины, разрывы или отслоение чехла от металлической окантовки не допускается. -

Проверяем перемещение рулевых наконечников вдоль оси пальцев. Величина перемещения рулевых наконечников не должна превышать 1 – 1,5 мм. -

Проверяем отсутствие люфтов в шарнирах, резко покачивая рулевые тяги руками. -

При обнаружении дефектов рулевых тяг, заменяем рулевые тяги.