Добавлен: 26.10.2023

Просмотров: 354

Скачиваний: 12

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

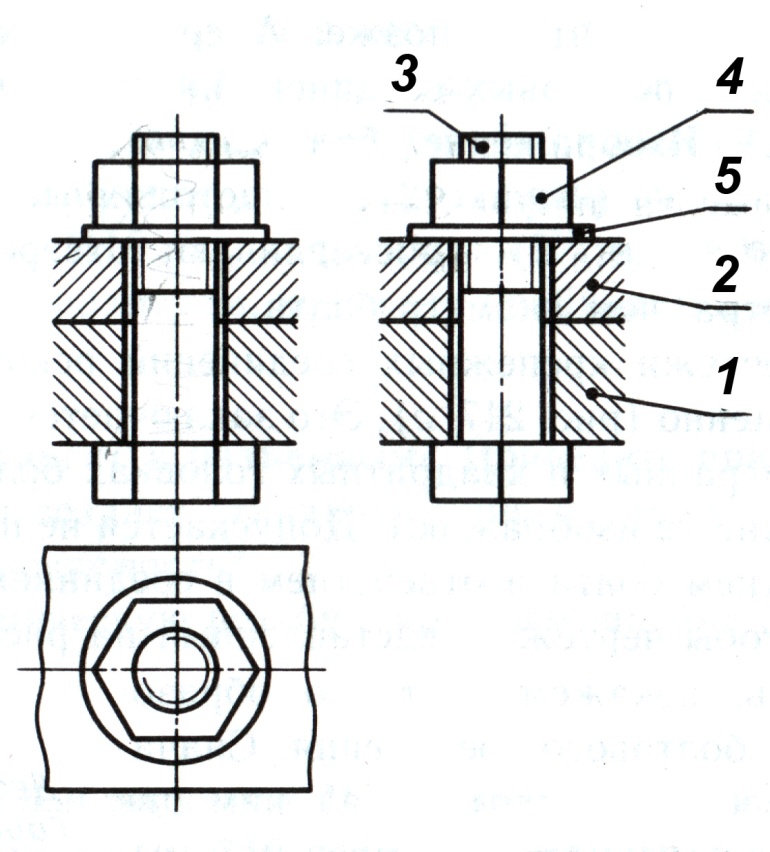

Болтовое соединение: 1 – Основание, 2 – Крышка, 3 – Болт, 4 – Гайка, 5 – Шайба.

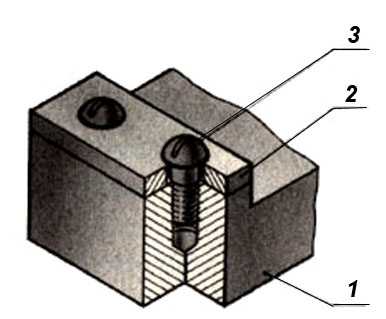

Винтовое соединение: 1 – Основание, 2 – Крышка, 3 - Винт.

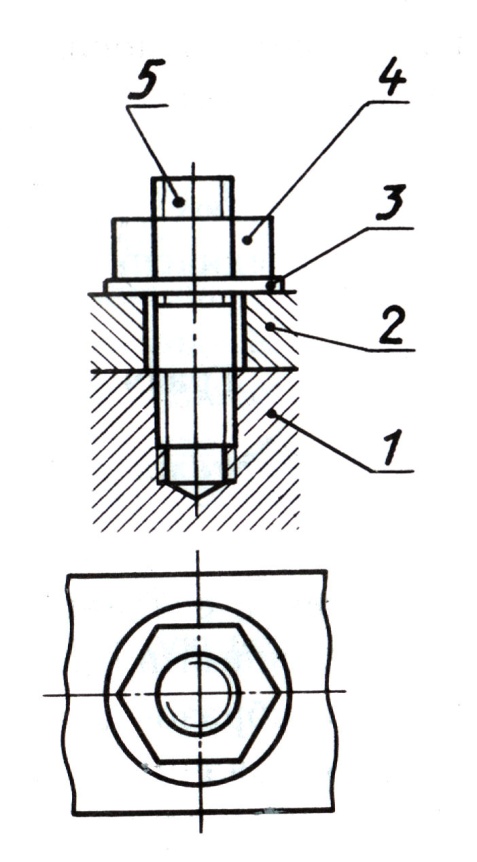

Шпилечное соединение: 1 – основание, 2 – крышка, 3 – шайба, 4 – гайка, 5 - шпилька.

Многие соединения деталей ЛА и двигателя работают в условиях вибрации, знакопеременных механических и температурных нагрузок. На некоторые соединения во время работы попадает масло, проникающее в витки резьбы и на опорные поверхности. Это приводит к уменьшению сил трения в соединениях и создает условия для их ослабления. Для обеспечения надежной работы резьбовых соединений все гайки и болты на деталях ЛА и двигателя должны быть законтрены одним из видов контровки, предохраняющей от самопроизвольного отворачивания.

Существуют следующие типы стопорения болтов, винтов, шпилек, и гаек в резьбовых соединениях и штифтов:

- 1- стопорение стопорными шайбами;

- 2 - стопорение шплинтами;

- 3 - стопорение деформацией металла;

- 4 - стопорение проволокой.

В резьбовых соединениях могут применяться и другие типы стопорения, например, стопорение самоконтрящимися гайками, пружинными и зубчатыми шайбами, контргайками.

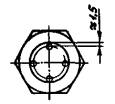

СТОПОРЕНИЕ СТОПОРНЫМИ ШАЙБАМИ

Контровка плоскими стопорными шайбами с лапками (рис. 3.7) обеспе-чивает жесткую связь между гайкой и одной из соединяемых деталей, двумя гайками, расположенными рядом в одной плоскости, гайкой и болтом, на кото-рый она навернута. Контровка гайки при помощи такой шайбы обеспечивается тем, что после затяжки гайки лапку шайбы отгибают на ее грань и плотно к ней прижимают. Другой из выступов шайбы отгибают на грань детали, на которую опирается гайка; в специальный паз, выфрезерованный в болте или же на грань второй гайки (при парной контровке).

Рис.4 Контровка стопорной шайбой с лапкой.

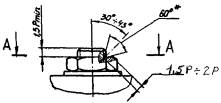

СТОПОРЕНИЕ ШПЛИНТАМИ

Контровка разводным шплинтом является наиболее распространенным видом контровки соединений и применяется в наиболее ответственных соединениях, подверженных сильной вибрации. Для контровки резьбового соединения шплинтом необходимо иметь корончатую гайку и болт с отверстием в резьбовой части. Преимущество такой контровки в том, что отвер-стие в теле болта не снижает его прочности, так как оно paсположено за преде-лами рабочей части резьбы. Основной недостаток - ступенчатая затяжка гаек (через 60 градусов), которая вызывает недотяжку или перетяжку резьбовых соединений.

Контровка шплинтами.

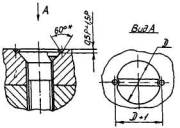

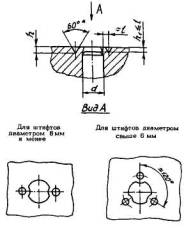

СТОПОРЕНИЕ ДЕФОРМАЦИЕЙ МЕТАЛЛА

Стопорение деформацией металла (контровка наглухо) применяется в соединениях, которые в условиях эксплуатации сравнительно редко подлежат разборке и регулировке. Демонтаж таких соединений связан с разрушением деталей или их пластической дефор-мацией. В самолето- и двигателестроении в основном применяют такой вид контровки путем кернения, вырубки или чеканки.

Стопорение деформацией металла.

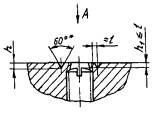

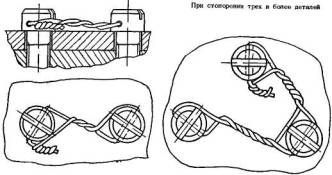

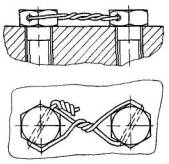

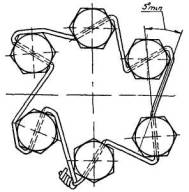

СТОПОРЕНИЕ ПРОВОЛОКОЙ

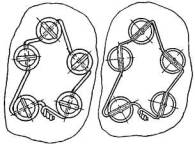

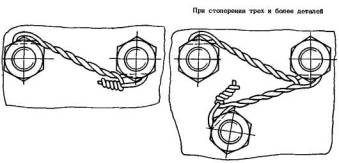

Контровка проволокой является самым распространенным видом контровки резьбовых соединений деталей. При этом гайки, болты, детали должны иметь отверстия под проволоку. Для контровочной проволоки применяют проволоку из низкоуглеродистой стали, оцинкованную марки КО или из латуни Л62 и Л68 круглого сечения диаметром 0,8 - 1,2 мм. При контровке резьбовые пары соединяют проволокой между собой или с деталями конструкции таким образом, чтобы натянутая и перевитая проволока противодействовала отворачиванию. Применять проволоку, уже однажды использованную, не разрешается.

Стопорение проволокой.

Соединение, крепление и контровка трубопроводов

Трубопроводы предназначены для соединения между собой агрегатов топливной, масляной, гидравлической, газовой и других систем ЛА. Агрегаты соединяют с помощью жестких или гибких трубопроводов (рукавов, шлангов). Последние устанавливают в тех случаях, когда расстояние между соединяемыми агрегатами или положение между ними изменяется в процессе эксплуатации. Например, перемещение тормозного устройства колеса шасси относительно амортстойки. От состояния трубопроводов зависит безотказная работа всей системы, поэтому к ним предъявляются высокие технические требования: герметичность соединений; правильный подбор расстояний между опорами, устраняющий возможность появления резонансных колебаний; температурная компенсация у трубопроводов, подверженных влиянию колебаний температуры; малая длина для уменьшения гидравлических потерь, массы и повышения живучести; малое число криволинейных участков с плавными изгибами; отсутствие деформации поперечного сечения в местах изгиба; монтаж, гарантирующий отсутствие монтажных напряжений. Все металлические трубопроводы, их соединительная арматура и узлы крепления изготовлены из нержавеющих сталей, титановых или алюминиевых сплавов.

Для соединения трубопроводов между собой и присоединения их к штуцерам агрегатов применяются следующие типы соединений: торцевое телеско-пическое, ниппельное, с помощью дюритовых муфт, шарнирное, поворотным угольником.

Торцевое телескопическое (подвижное) соединение (рис.8г) жестких трубопроводов, применяющихся в магистралях топливной системы ЛА. Оно состоит из двух муфт, приваренных встык к концу труб; корпуса с гайкой (16); двух уплотнительных резиновых колец (14). На ЛА все подвижные торцевые соединения имеют корпус единой длины и допускают осевое перемещение трубопроводов только на величину L=9 мм. После окончания сборки соединения и установки проволочной контровки (15) нa неё устанавливается пломба, если соединение трубопроводов находится в воздушной среде и доступно для визуального осмотра.

Ниппельное соединение (рис.8а) по наружному конусу применяется для соединения трубопроводов малых диаметров, а также гибкие рукава с нормализованной заделкой концевой арматуры между собой и с агрегатами. Оно состоит из трубопровода 4, развальцованного на конус (нормаль 250 АТУ) или сферу (нормаль 148 АТУ), ниппеля (3), накидной гайки (2) штуцера (1) торцевая часть которого развальцовывается. Герметичность соединения обеспечивается вследствие плотного прилегания конуса или сферы трубопровода к штуцеру или другому трубопроводу (при торцевой развальцовке). Недоброкачественное выполнение развальцовки может привести не только к негерметичности, но и к разрушению трубопровода. Диаметр торцевой части трубы при развальцовке увеличивается, а толщина стенки уменьшается к торцу трубы. Для усиления этой части на трубопровод перед развальцовкой устанавливают с небольшим натягом ниппель и накидную гайку. Этот вид соединения применяется очень широко во всех функциональных системах ЛА. Все элементы ниппельного соединения (накидные гайки, штуцер и проходники) контрятся проволокой.

Дюритовое соединение (рис.8б,в) широко применяется при соединении трубопроводов благодаря своей хорошей сопротивляемости вибрационным нагрузкам. Оно состоит из муфты (дюрита) (8), стяжных хомутов (9), ленты ме-таллизации (10). Для обеспечения надежности соединения концы трубопровода имеют кольцевую развальцовку - рифт. Стяжных хомутов может быть два или четыре. Недостаток дюритовых соединений - малая долговечность и невозмож-ность их применения при высоких температурах, а также неудобство монтажа.

Шарнирное соединение (рис.8д) применяется в основном в гидравлической системе, трубопроводы которой изменяют свое положение в процессе эксплуатации. Например, трубопроводы подвода гидрожидкости к тормозам колес основных опор, расположенных на раме (балке), запрокидывающейся во время уборки шасси. Соединение состоит из внешней и внутренней (19) втулок, приваренных к торцам трубопроводов. Каждая втулка имеет две полукольцевые проточки, одна из которых предназначена для уплотнительного кольца (22), а вторая - для шариков (21). В резьбовое отверстие ввертывается масленка (18).

Соединения с помощью поворотных угольников (рис.8е) применяются для жестких трубопроводов, в которых жидкость, воздух или газ текут под небольшим давлением. Такие соединения особенно удобны, когда монтаж трубопроводов производится по месту установки агрегата.

Соединение трубопроводов: 1- штуцер; 2 - накидная гайка; 3 - ниппель; 4, 5, 13, 17, 20 – трубопроводы; 6 - прижим; 7- затяжной винт хомута; 8- дюритовая муфта; 9- лента хомута; 10 - перемычка металлизации; 11 - разрезной металлический хомут; 12 - муфта; 14 - разрезные кольца; 15 – контровочная проволока; 16 – гайка муфты; 18 – винт; 19 – втулка трубопровода; 21 – шарики; 22 – резиновое уплотнение; 23 - стяжной болт; 24 – поворотный угольник.

Предупреждение и устранение коррозии.

Смазка трущихся деталей ЛА

Коррозией называется разрушение металлов и сплавов вследствие химического или электрохимического взаимодействия их с внешней средой.

Основные причины коррозионного поражения элементов конструкции самолета и двигателя, следующие:

• воздействие атмосферных факторов, влаги в подпольной части фюзеляжа и горюче-смазочных материалов;

• нарушение защитных покрытий как лакокрасочных (грунт, эмаль, лак), так и металлических (анодные, катодные, плакирование одного металла другим);

• применение при ТО самолета агрессивных по отношению к лакокрасочным покрытиям (ЛКП) и металлам жидкостей различного назначения (моющих, противообледенительных и др.);

• конструктивные особенности деталей и узлов (наличие острых кромок, где легко нарушается ЛКП, недостаточная герметизация, например, пола туалетных комнат, буфетов, кухни и т.д.);

• контакт металлов с различным электрическим потенциалом; некачественный уход за защитным покрытием в процессе эксплуатации.

Внешние поверхности плакировочных обшивок из алюминиевых сплавов защищают оксидной пленкой, а также оксидной пленкой, покрытой бесцветным лаком, эмалью, грунтом и эмалью.

Детали из магниевых сплавов отличаются наиболее пониженной коррозионной стойкостью, во всех случаях защищают грунтом и окрашивают зеленой эмалью, которые наносят на предварительно оксидированную поверхность.

Стальные детали в зависимости от их назначения защищают металлическими (цинком, кадмием, хромом) или ЛКП по предварительно фосфо-тированной или опескоструенной поверхности.

Признаками коррозии алюминиевых сплавов является появление на поверхности деталей белых и серых пятен или отдельных, изолированных друг от друга едва заметных язв, иногда имеющих на обшивке вид черных точек.

Коррозия магниевых сплавов обнаруживается по выпучиванию ЛКП и появлению влажного солевого налета грязно-белого цвета.

Коррозия стали сопровождается образованием на поверхности деталей коричневато-красного налета ржавчины.

Детали, на которых появилась коррозия, подлежат тщательному осмотру, зачистке от продуктов коррозии и восстановлению защитных покрытий. Определение степени поражения деталей коррозией проводится визуальным методом с применением лупы. Глубина коррозийных поражений определяется с помощью индикатора часового типа.

При зачистке поверхностей деталей, пораженных коррозией, не следует стремиться к удалению коррозийных язв, достаточно удалить продукты коррозии с помощью жестких волосяных щеток, мелкого порошка пемзы или наждачной пыли, нанесенных на ветошь, смоченную бензином Б-70, а также с помощью наждачных или стеклянных шкурок зернистостью не выше 6. Затем протирают поврежденный участок ветошью, смоченной в бензине Б-70, и наносят грунт и эмаль. При температуре окружающего воздуха ниже +5°С вместо ЛКП наносят на обработанный участок смазку ЦИАТИМ-201 или технический вазелин. С наступлением тепла тщательно удаляют смазку, промывают поврежденный участок бензином и наносят ЛКП.