ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 244

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Механическая - проводится с целью разрушения природнои структуры глин, удаления и измельчения крупных включений, удаления примесей, измельчения глин и добавок, перемешивание всех компонентов.

Используются специализированные машины глинорыхлители; дезинтеграторы, мельницы, мешалки и т.д.

Качественная подготовка сырья - ключевой аспект обеспечения надлежащего качества керамики.

-

Формование

В зависимости от вида продукции, вида и свойств сырья массу формуют по одному из 5-ти способов.

-

Пластический способ -

Жесткий способ -

Полусухой способ -

Сухой способ -

Шликерный (литьевой) способ

-

Пластический способ

Влажность теста 18...28%.

Наиболее простой, наименее металлоемкий и наиболее распространенный способ.

Применяется в случаях использования среднепластичных и умеренно-пластичных, рыхлых и влажных глин с умеренным содержанием посторонних включений.

Формование осуществляется на ленточных прессах (шнековых) с вакуумированием или подогревом и без них.

Р=1,6...7 МПа.

Производительность до 10 000 штук/час.

При пластическом способе формования глину дробят, затем направляют в глиносмеситель, где она перемешивается с отощающими добавками до получения однородной пластичной массы влажностью 20…25%. Формование керамических изделий при пластическом способе осуществляют преимущественно на ленточных прессах.

-

Жесткий способ

Представляет собой разновидность пластического способа формования.

Влажность массы 13...18%.

Формование осуществляется на мощных вакуумных и гидравлических прессах.

Р=10...20 МПа.

Могут быть использованы менее пластичные глины. Требуются меньшие энергетические затраты на сушку. Сырец имеет повышенную прочность.

Этими способами выпускаются сплошные и пустотелые кирпичи, камни, блоки, панели, черепица.

-

Полусухой способ

При полусухом способе глиняную массу формуют на гидравлических или механических прессах под давлением до 15 МПа и более.

Менее распространен. Влажность шихты 8...12%,

Р=15...40 МПа.

Недостаток - металлоемкость в 3 раза выше пластического.

Длительность производственного цикла сокращается в 2 раза.

Изделия имеют более правильную форму и точные размеры.

До 30% сокращается расход топлива.

Можно использовать малопластичные тощие глины с большим количеством добавок.

Пресс - порошок должен иметь около 50% частиц менее 1 мм и 50% размером 1-3 мм. Прессование осуществляется в пресс-формах на гидравлических или механических прессах.

-

Сухой способ

Представляет собой способа разновидность полусухого

Влажность пресс-порошка 2...6%.

Устраняется операция сушки.

Применение - изготовление плотных керамических изделий - плитки для полов; дорожный кирпич; материалы из фаянса и фарфора.

При сухом способе производства глину вначале дробят и подсушивают, затем измельчают и с влажностью 2… 6% подают на формование.

-

Шликерный (литьевой) способ

Используется многокомпонентная масса, состоящая из неоднородных и трудноспекающихся глин и добавок, для изготовления изделий сложной формы.

Влажность - до 40%.

Применение способа - изготовление санитарно-технических изделий, облицовочных плиток.

По шликерному способу исходные материалы измельчают и смешивают с большим количеством воды (до 40%) до получения однородной массы — шликера. В зависимости от способа формования шликер используют как непосредственно для изделий, получаемых способом литья, так и после его сушки в распылительных сушилках

-

Процессы, происходящие при сушке и обжиге глин

Сушка изделий (температура=100...150°С) служит для удаления свободной воды.

Процесс обратим. Изделия необходимо высушить до влажности 5...6 % во избежание неравномерной усадки, искривлений, растрескиваний при обжиге.

Продолжительность сушки - до 72 часов. Воздушная усадка составляет 6...10%.

После сушки выполняется операция обжига.

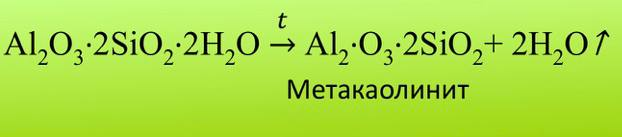

При температуре 500...800°С происходит потеря химически связанной воды, выгорание органических примесей. Процесс необратим. Дегидратация глинистых минералов осуществляется по общей схеме:

При температуре 800…900°С происходит

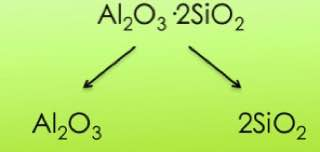

распад метакаолина на оксиды, находящиеся в химически активном состоянии:

При температуре 1000...1100°С происходит образование керамического черепка. Происходит частичное плавление твердой фазы, расплав обволакивает не расплавившиеся частицы, стягивает их, проводя к уплотнению массы и огневой усадке, которая составляет 6...10%. Образуются различные соединения, в т.ч. основной минерал керамики, придающий ей водостойкость и высокие физико-механические характеристики - муллит -3Al2O3·2SiO2, суллиманит-Al2O3·SiO2В основном керамические изделия обжигают при данной температуре.

При повышении температуры обжига до 1200°С происходит усиление спекания, образование плотного керамического черепка. При такой температуре получают изделия с плотным черепком - клинкерный кирпич, плитки для полов, керамогранит и др.

При температуре 1350°С происходит плавление сырья, до этой температуры обжиг не доводят.

- 1 ... 6 7 8 9 10 11 12 13 ... 17

Стеновые керамические материалы. Показатели качества, технические требования.

Керамическими называют искусственные каменные материалы, получаемые из минерального сырья путем его формования и обжига при высоких температурах. Под строительной керамикой называют изделия из глинистого сырья, доведенного до спекания.

Основным видом строительной керамики являются стеновые изделия — кирпич и камень, которые применяются для кладки и облицовки несущих и самонесущих стен зданий и других элементов зданий и сооружений.

Основные показатели качества стеновых керамических изделий

-

Марка по прочности: для кирпича — М100, М125, М150, М175, М200, М250, М300, для камня — М25, М35, М50, М75, М100, М125, М150, М175, М200, М250, М300, для кирпича и камня с горизонтальными пустотами — М25, М35, М50, М75, М100, для клинкерного кирпича — М300, М400, М500, М600, М800, М1000; -

Марка по морозостойкости: F25, F35, F50, F75, F100, F200, F300. Марка по морозостойкости лицевых изделий должна быть не ниже F50, клинкерного кирпича — не ниже F75. -

Класс средней плотности, устанавливаемый в зависимости от средней плотности изделия: 0,7; 0,8; 1,0; 1,2; 1,4; 2,0; 2,4; -

Группа по теплотехническим характеристикам, назначаемая с учетом класса средней плотности изделий; коэффициент теплопроводности; -

Соответствие предельным отклонениям от номинальных размеров и формы и допускам по показателям внешнего вида; -

Отсутствие высолов на лицевых и клинкерных изделиях, соответствие допускам по наличию единичных вспучивающихся включений, в т.ч. карбонатных; -

Водопоглощение для клинкерного кирпича должно быть не более 6,0%, а для остальных изделий — не менее 6,0%. Скорость начального водопоглощения опорной поверхностью (постелью) изделия должна быть не менее 0,10 кг/(м2 ∙мин) и не более 3,00 кг/(м2 ∙мин) — у лицевых изделий, без ограничения максимального значения — у рядовых изделий. -

Удельная эффективная активность естественных радионуклидов в изделиях должна быть не более 370 Бк/кг.

Нормативные требования, предъявляемые к кирпичу нормального формата

-

Кирпич нормального формата (одинарный) — изделие в форме прямоугольного параллелепипеда номинальными размерами 250×120×65 мм -

Объём одинарного кирпича равен 1950 см3, что и составляет 1 нормальный формат (1 НФ). -

Длину, ширину и толщину изделий измеряют металлической линейкой или штангенциркулем с погрешностью ± 1 мм по краям (на расстоянии 15 мм от угла) и в середине ребер противоположных граней. За результат измерения принимают среднеарифметическое значение трех измерений. -

Отклонение от перпендикулярности граней определяют с погрешностью ± 1 мм, прикладывая угольник к смежным граням изделия и измеряя металлической линейкой наибольший зазор между угольником и гранью. За результат измерений принимают наибольший из всех полученных результатов. -

Отклонение от плоскостности граней определяют с погрешностью ± 1 мм, прикладывая одну сторону металлического угольника к ребру изделия, а другую — вдоль каждой диагонали грани и измеряя щупом или металлической линейкой наибольший зазор между поверхностью и ребром угольника. -

Глубину отбитости углов и ребер измеряют с погрешностью ± 1 мм при помощи угольника и линейки по перпендикуляру от вершины угла или ребра, образованного угольником, до поврежденной поверхности. -

Ширину раскрытия трещин измеряют при помощи измерительной лупы с погрешностью ± 0,1 мм.

-

Классификация неорганических вяжущих веществ по условиям применения. Разновидности, особенности свойств и области применения.

Неорганические вяжущие вещества – порошкообразные материалы, которые при смешивании с водой образуют пластично-вязкое тесто, способное со временем самопроизвольно затвердевать в результате физико-химических процессов.

По области применения неорганические вяжущие строительные материалы разделяют:

-

Воздушные вяжущие вещества способны затвердевать и длительно сохранять прочность только на воздухе. К ним относятся воздушная строительная известь, гипсовые вяжущие, магнезиальные вяжущие, жидкое стекло.