ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 241

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Твердение негашеной извести – гидратное

CaO+H2O➔Ca(OH)2+Q

При длительном хранении растворов и бетонов на молотой негашеной извести:

Ca(OH)2+CO2➔CaCO3+H2O

Классификация воздушной извести

-

Кальциевая (MgO≤5%) -

Магнезиальная (5% -

Доломитовая (20%

Основные свойства воздушной извести

Активность – процентное содержание оксидов, способных гаситься

A = (CaO+MgO) %

1-ый сорт A=90%, 2-ой сорт A=80%, 3-й сорт A=70%

Пластичность: жирная известь, тощая известь

Прочность известковых растворов

-

Rсг.и.=0,5…1,0 МПа -

Rсм.н.и.= 4…5 Мпа

Степень дисперсности: сито №02 98%, сито №008 85%

Применение воздушной извести

Кладочные и штукатурные растворы, силикатные кирпичи и камни, силикатные ячеистые бетоны.

-

Портландцемент. Сырье, понятие о производстве, химический и минеральный состав клинкера.

Портландцемент – гидравлическое вяжущее вещество, в составе которого преобладают силикаты кальция; это продукт тонкого измельчения клинкера с добавкой природного гипса (3-5%).

Сырье:

-

Известняк, мел – CaCO3 -

Глинистые породы – Al2O3, nSiO2*mH2O; FE2O3 -

Мергель – смесь известняков и глин

75% известняка, 25% глины

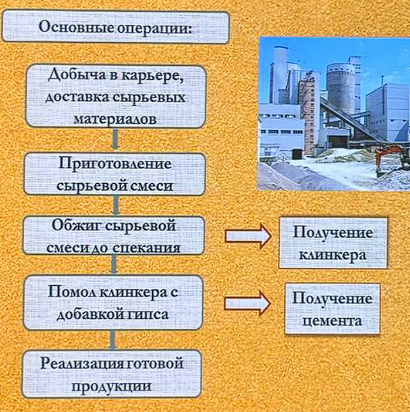

Понятие о производстве

-

Получение портландцемента

-

Приготовление сырьевой смеси

Сухой способ – измельчение и смешение сухих компонентов (известняка и глины). Помол и сушка (W≤2%) осуществляется одновременно в шаровой мельнице. Сырьевая смесь получается в виде минерального порошка.

Мокрый способ применяют, если сырье имеет значительную влажность. Помол и смешение компонентов осуществляют в водной среде. Сырьевая смесь получается в виде шлама с большим содержанием воды (W=35…45%).

Комбинированный способ – приготовленный шлам до поступления в печь обезвоживается (W=16…18%). Расход топлива по сравнению с мокрым способом снижается на 20-30%. Однако увеличивается расход электроэнергии.

Сравнение способов:

-

Сухой способ в 1,5-2 раза менее энергоемок -

При мокром способе достигается большая однородность смеси

-

Обжиг сырьевой смеси

Обжиг осуществляется во вращающихся печах, которые работают по принципу противотока. D=5…7 м; L=95…230 м. Производительность – 100…125 т/ч.

-

Процессы при обжиге сырьевой смеси

1 зона (сушки) – удаление физически связанной воды (t от 70 до 200 оС)

2 зона (подогрева) – удаление химически связанной воды; выгорание органических примесей (t от 200 до 700)

3 зона (декарбонизации) – t от 700 до 1100 оС

-

Декарбонизация CaCO3 (CaO+CO2) -

Распад глинистых минералов на оксиды -

Образование 3CaO*Al2O3 частично 2CaO*SiO2

4 зона (экзотермических реакций) – образование 3CaO*Al2O3, 4CaO*Al2O3*Fe2O3 и 2CaO*SiO2 (t от 1100 до 1300 оС)

5 зона (спекания) – образование 3CaO*SiO2 (t=1450 оС)

6 зона (охлаждения) – окончательное формирование структуры и состава клинкера (t=1000 оС)

-

Помол клинкера

Помол клинкера осуществляется в шаровых мельницах.

При помоле к клинкеру добавляют природный гипс (3…5%) для регулирования сроков схватывания.

Готовый портландцемент – тонкий порошок темно-серого цвета. Хранится в железобетонных силосах.

Химический состав клинкера

-

CaO – 63…66% -

SiO2 – 21…24% -

Al2O3 – 4…8% -

Fe2O3 – 2…4%

+ MgO, Na2O, K2O, Cr2O3, SO3

Минеральный состав клинкера

-

Трехкальциевый силикат (алит) – 3CaO*SiO2 (C3S) [45…60%] -

Двухкальциевый силикат (белит) – 2CaO*SiO2 (C2S) [20…30%] -

Трехкальциевый алюминат – 3CaO*Al2O3 [4…12%] -

Четырехкальциевый алюмоферрит – 4CaO*Al2O3*Fe2O3 (C4AF) [10…20%]

- 1 ... 9 10 11 12 13 14 15 16 17

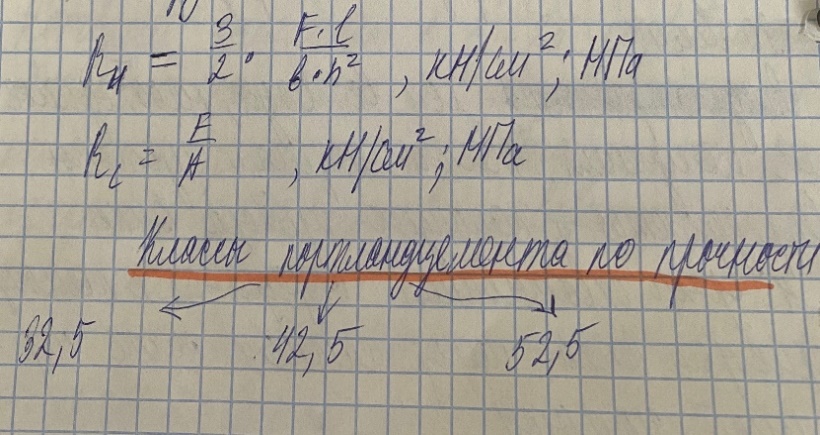

Показатели качества портландцемента

-

Тонкость помола

Тонкостью помола называется отношение массы остатка при просеивании на сите с ячейками размером на свету 0,2 мм к массе всей навески, выраженное в процентах. По тонкости помола вещества делятся на:

| Классы | Индекс | Остаток на сите 0,2 мм, % |

| Грубый помол | I | 23 |

| Средний помол | II | 14 |

| Тонкий помол | III | 2 |

-

Нормальная густота (водопотребность)

Водопотребность цемента определяется количеством воды (в% от массы цемента), которое необходимо для получения цементного теста нормальной густоты. Нормальной густотой цементного теста считаю такую его подвижность, при которой цилиндр-пестик прибора Вика, погруженный в кольцо, заполненное тестом, не доходит на 5-7 мм до пластинки, на которой установлено кольцо.

-

Сроки схватывания

По ГОСТ 10178-76 начало схватывания цемента должно наступать не ранее чем через 45 мин, а конец - не позднее чем через 10 ч с момента затворения. Если размолоть клинкер без добавки и затворить его водой, он схватится почти мгновенно. Для регулирования сроков схватывания в цемент вводят гипсовый камень, который, взаимодействуя с гидроалюминатами, дает высокосульфатную форму гидросульфоалюмината. Через 3-6 ч эти экранирующие пленки разрушаются и начинается дальнейшее взаимодействие цемента с водой и нарастание прочности.

-

Расширение цементного камня, характеризующее полноту спекания в клинкере СаО (Равномерность изменения объема)

Вяжущие вещества, в том числе и цементы

, при твердении должны характеризоваться равномерностью изменения объема. Цементы с неравномерным изменения объема приводят не только к снижению прочности бетонов при их твердении, но даже к их разрушению. Неравномерность изменения объема цементов может быть вызвана: гидратацией СаОсвоб при содержании его в клинкере более 1,5-2%; гидратацией MgOсвоб., присутствующего в клинкере в виде высокотемпературной медленно гасящейся формы - периклаза; образованием в твердеющем цементе трехсульфатной формы гидросульфоалюмината кальция при повышенном содержании в клинкере С3А и при избыточном введении гипса в портландцемент при его помоле.

-

Стандартные методы испытания портландцемента: определение водопотребности, сроков схватывания, равномерности изменения объёма, марки по прочности по ГОСТ 310

Основные свойства портландцемента:

-

Плотность=2800…3200 кг/м3, плотность насыщ. =900…1300 кг/м3 -

Тонкость помола определяется просеиванием пробы цемента через сито с размером ячеек 90 мкм. -

Водопотребность - количество воды, необходимое для получения теста нормальной густоты. Определяется с помощью прибора Вика -

Сроки схватывания определяются с помощью прибора Вика на цементном тесте нормальной густоты -

Равномерность изменения объёма цемента характеризуется величиной расширения образца из цементного теста нормальной густоты в кольце Ле Шателье при кипячении. К неравномерному изменению объёма приводят местные деформации, вызываемые расширением свободных CaO и MgO при их взаимодействии с водой -

Прочность цемента определяется испытанием на изгиб и сжатие образцов-призм размером 4х4х16 см, изготовленных из цементно-песчаного раствора в возрасте 28 сут. нормального твердения.

-

Основные направления регулирования свойств портландцемента.

Для того чтобы придать или улучшить определенные свойства портландцемента, в его состав дополняют специальными минеральными добавками.

Свойства минеральных добавок

Во всем видах минеральных добавок содержатся активные химические вещества.

К данным веществам относятся:

-

Аморфный диоксид кремния – входит в состав вулканических горных пород и добавок искусственного происхождения; -

Аморфный водный диоксид кремния – входит в состав трепела, диатомита и некоторых других горных пород осадочного происхождения; -

Алюмосиликаты – входят в состав искусственных добавок и пород вулканического происхождения; -

Метакаолинит – входит в состав глинитов, глиежи, золы-уноса и топливных шлаков; -

Активный глинозем – входит в состав глинитов и топливных шлаков.

В составе извести и в продуктах, получившихся при твердении портландцемента, содержится гидроксид кальция, который при нормальной температуре и в присутствии влаги способен взаимодействовать со всеми перечисленными минеральными добавками. При их взаимодействии образуются нерастворимые продукты.

В результате такой реакции, у извести появляются гидравлические свойства, а портландцемент получает более низкую себестоимость и приобретает некоторые специальные свойства.

Виды минеральных добавок: активные минеральные добавки, могут быть природного и искусственного происхождения.

Природные минеральные добавки

К активным минеральным добавкам природного происхождения относятся осадочные горные породы и породы вулканического происхождения.

К таким породам относятся: трепел, диатомит, глиежи; опоку, туф, трасс, пемза и вулканический пепел.

Искусственные минеральные добавки

К активным минеральным добавкам искусственного происхождения относятся отходы и побочные продукты промышленности.В том числе продукты, получаемые при производстве глинозема и обожжении глины при температуре до 800 °С.