Файл: Содержание Введение Общее описание системы управления Анализ управляемого физического процесса Виды обеспечения сау архитектуру саиу алгоритм работы лазерного принтера Заключение Список использованной литературы Введение.docx

Добавлен: 26.10.2023

Просмотров: 168

Скачиваний: 9

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Особенности:

• Широкий диапазон температур для простой адаптации к различным процессам;

• Лучшие показатели точности и повторяемости в своем классе;

• Цифровая оболочка для определения диапазонов с адаптированным аналоговым выходом;

• Время отклика 0,5 мс для применения в быстрых динамичных процессах;

• Оптика high-end с ручной фокусировкой;

• Светодиодный дисплей с 4 цифрами;

• Надежный датчик из нержавеющей стали для работы в агрессивной среде (IP65/NEMA4).

Пирометры IGA 5/23 - это цифровые компактные инфракрасные инструменты с высоким быстродействием для бесконтактного измерения температуры на металлических, керамических и графитовых поверхностях. Для оптимального соответствия рабочим приложениям, устройство оборудовано оптикой класса high-end с ручной фокусировкой.

Малое время отклика, всего 0,5 мс, обеспечивает работу в быстрых динамичных процессах и измерение коротких температурных пиков.

Встроенный дисплей LED с 4 цифрами отображает текущую измеряемую температуру или настоящее расстояние до объекта.

Для точного выравнивания пирометр оснащается на выбор лазерным наведением или видоискателем.

Пирометр может быть подключен к компьютеру через соединение RS485-USB, давая возможность изменения параметров с использованием программного обеспечения InfraWin. Данное программное обеспечение используется для отображения значений температуры, записи данных, последующего анализа завершенных измерений.

Таблица 1.6.

Технические характеристики пирометра IGA 5/23 Advanced

Видеокамера JTR-160DN-B1.8 Jetek Pro:DN-B1.8 Jetek Pro - Цветная цилиндрическая видеокамера высокого разрешения с очень широким углом обзора 170. Камера JTR-160DN-B1.8 построена на цветной 1/3” матрице Sony Super HAD CCD и формирует видеоизображение с разрешением 600 ТВЛ.. В камере JTR-160DN-B1.8 есть электронный режим день/ночь, а минимально необходимый уровень светочувствительности составляет Цвет - 0.1 Лк. Ч/б 0.02 Лк.

Таблица 1.7.

Технические характеристики видеокамеры JTR-160DN-B1.8 Jetek Pro

Двухосевой наклонно-поворотный стол.

В состав разрабатываемого автоматизированного лазерного технологического комплекса входит двухосевой наклонно-поворотный стол, который будет спроектирован в ходе работы. Создание данного устройства направлено на повышение производительности, точности позиционирования и расширения возможности термоупрочнения деталей сложной формы.

Данный стол должен соответствовать требованиям, предложенные в проекте, то есть возможность работы со скоростями в диапазоне 1-80 мм/с и нагрузкой не менее 40 кг.

Анализ управляемого физического процесса

Лазерная обработка материалов основана на том, что использование лазерного излучения позволяет создавать на малом участке поверхности высокие плотности теплового потока, необходимые для интенсивного нагрева или расплавления практически любого материала.

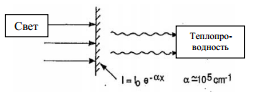

При воздействии на поверхность обрабатываемых металлов и сплавов часть потока лазерного излучения отражается от нее, а остальная часть проникает на малую глубину. Процессы распространения теплоты зависят от интенсивности теплового воздействия и в значительной степени – от теплофизических свойств материала: его теплопроводности и теплоемкости. Комплексной характеристикой теплофизических свойств материала является коэффициент температуропроводности, характеризующий скорость выравнивания температуры при нестационарной теплопроводности. Он определяет, с какой скоростью в материале происходит передача тепловой энергии.

Таким образом, вне зависимости от применяемого типа лазера, в обрабатываемом лазерным методом материале наблюдаются некоторые физические процессы, связанные с передачей тепловой энергии: изменение фазового состояния и структуры, химические реакции, физические переходы – плавление, испарение и др.

Рассмотрим общую схему физических процессов при лазерной обработке.

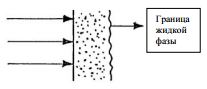

Существенное значение имеет расплавление материала и появление так называемой жидкой фазы, так как ее количество и распределение (удаление за счет испарения со стенок) оказывают непосредственное влияние на точность обработки.

Стоит также заметить, что физические процессы при импульсной периодической резке, являющейся предметом изучения в данной работе, во многом совпадают с таковыми при сверлении отверстий, так как рез образуется как совокупность отдельных отверстий.

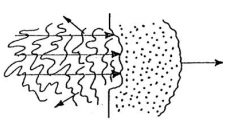

Практически в любом реальном процессе формирования отверстий и резки существенная доля жидкой фазы остается на стенках после окончания лазерного импульса.

Формирование большого количества жидкой фазы и ее неполное удаление из отверстия – это наиболее неблагоприятный и трудноуправляемый фактор, который ведет к значительному уменьшению эффективности и ухудшению качества сверления отверстий.

Перераспределение жидкой фазы до кристаллизации оказывает решающее влияния на окончательную форму отверстия. В результате ее перераспределения, форма отверстия в момент отвердевания может существенно отличаться от формы, определенной геометрией луча, кинетикой испарения и гидродинамикой выброса жидкой фазы в конце лазерного импульса.

Основные причины увеличения количества жидкой фазы:

Чем дольше время воздействия, тем больше объем жидкой фазы и, поэтому, больше разброс размеров отверстия и реза.

Кроме того, большое время воздействия вызывает увеличение глубины зоны теплового влияния (прогретого слоя), где происходят окисление и структурные изменения, и появление дефектов на поверхности отверстия.

Другими источники погрешности в лазерном формировании отверстия являются:

Неоднородность распределения по сечению интенсивности луча из-за модового характера лазерного излучения.

Размывание светового пятна при обработке в фокальной плоскости из-за отсутствия его резких границ.

Помимо этого, причиной снижения геометрической точности лазерной обработки являются тепловые эффекты в материале, а именно термодеформационные процессы в металле. При резке тонколистовых металлов они могут привести к искажениям вырезаемого контура и прогибам детали, выходящим за пределы допуска.

• Широкий диапазон температур для простой адаптации к различным процессам;

• Лучшие показатели точности и повторяемости в своем классе;

• Цифровая оболочка для определения диапазонов с адаптированным аналоговым выходом;

• Время отклика 0,5 мс для применения в быстрых динамичных процессах;

• Оптика high-end с ручной фокусировкой;

• Светодиодный дисплей с 4 цифрами;

• Надежный датчик из нержавеющей стали для работы в агрессивной среде (IP65/NEMA4).

Пирометры IGA 5/23 - это цифровые компактные инфракрасные инструменты с высоким быстродействием для бесконтактного измерения температуры на металлических, керамических и графитовых поверхностях. Для оптимального соответствия рабочим приложениям, устройство оборудовано оптикой класса high-end с ручной фокусировкой.

Малое время отклика, всего 0,5 мс, обеспечивает работу в быстрых динамичных процессах и измерение коротких температурных пиков.

Встроенный дисплей LED с 4 цифрами отображает текущую измеряемую температуру или настоящее расстояние до объекта.

Для точного выравнивания пирометр оснащается на выбор лазерным наведением или видоискателем.

Пирометр может быть подключен к компьютеру через соединение RS485-USB, давая возможность изменения параметров с использованием программного обеспечения InfraWin. Данное программное обеспечение используется для отображения значений температуры, записи данных, последующего анализа завершенных измерений.

Таблица 1.6.

Технические характеристики пирометра IGA 5/23 Advanced

| Температурный диапазонОт 150 до 1800ºС | |

| Вспомогательный диапазон | Любой диапазон в пределах температурного диапазона, минимальный интервал 50ºС |

| Ширина спектра | От 2 до 2,6 пм (основная длина волны 2,3 пм) |

| Разрешение измерений | От 0,1ºС или 0,2ºF на поверхности контакта; <0,0015% от выбранного вспомогательного диапазона на аналоговом выходе, 16 бит; 1ºС или 1ºF на дисплее |

| Излучательная способность | От 0,050 до 1,000 с шагом 1/1000 |

| Коэффициент пропускания | От 0,050 до 1,000 с шагом 1/1000 |

| Время выдержки | 0,5 мс; (с динамической настройкой при низких уровнях сигнала) регулируется на: 1 мс; 3 мс; 5 мс; 10 мс; 50 мс; 250 мс; 1 с; 3 с; 10 с |

| Погрешность измерения | <1500ºС: 0,3% от показаний в ºС +2 ºС; >1500 ºС: 0,6% от показаний в ºС |

| Повторяемость | 0,15% от показаний в ºС+1ºС |

Видеокамера JTR-160DN-B1.8 Jetek Pro:DN-B1.8 Jetek Pro - Цветная цилиндрическая видеокамера высокого разрешения с очень широким углом обзора 170. Камера JTR-160DN-B1.8 построена на цветной 1/3” матрице Sony Super HAD CCD и формирует видеоизображение с разрешением 600 ТВЛ.. В камере JTR-160DN-B1.8 есть электронный режим день/ночь, а минимально необходимый уровень светочувствительности составляет Цвет - 0.1 Лк. Ч/б 0.02 Лк.

Таблица 1.7.

Технические характеристики видеокамеры JTR-160DN-B1.8 Jetek Pro

| Система сканирования2:1 чересстрочная | |

| Частота горизонтальной развертки | PAL=15,625КГц(Г) и 50,00Гц(В) |

| Матрица | 1/3'' Sony Super HAD-II |

| Синхронизация | Внутренняя |

| Эффективное число пикселей | PAL=752(Г)*582(В) |

| Горизонтальное разрешение | 600 |

| Выходной сигнал | Композитный: 1.0В/75Ω |

| Отношение сигнал/шум | Более 52дБ |

| Объектив | Фиксированный объектив f=1.8 мм |

| Минимальная освещенность | 0.1lux 0.02lux |

| Система день/ночь | On/Auto Iris Selectable(Electrical) |

| Баланс белого | ATW/ABW/Manual/AWC→SET |

| Компенсация задней подсветки (BLC) | Low/Middle/High/Off Selectable |

| Скорость элект. затвора | Авто(1/50с1/120,000 с) |

| Диапазон рабочих температур | -10 +50 ºС. RH 95% max |

| Питание | dc 12v |

| Размеры | 21*62 мм |

| Вес | 60г |

Двухосевой наклонно-поворотный стол.

В состав разрабатываемого автоматизированного лазерного технологического комплекса входит двухосевой наклонно-поворотный стол, который будет спроектирован в ходе работы. Создание данного устройства направлено на повышение производительности, точности позиционирования и расширения возможности термоупрочнения деталей сложной формы.

Данный стол должен соответствовать требованиям, предложенные в проекте, то есть возможность работы со скоростями в диапазоне 1-80 мм/с и нагрузкой не менее 40 кг.

- 1 2 3

Анализ управляемого физического процесса

Лазерная обработка материалов основана на том, что использование лазерного излучения позволяет создавать на малом участке поверхности высокие плотности теплового потока, необходимые для интенсивного нагрева или расплавления практически любого материала.

При воздействии на поверхность обрабатываемых металлов и сплавов часть потока лазерного излучения отражается от нее, а остальная часть проникает на малую глубину. Процессы распространения теплоты зависят от интенсивности теплового воздействия и в значительной степени – от теплофизических свойств материала: его теплопроводности и теплоемкости. Комплексной характеристикой теплофизических свойств материала является коэффициент температуропроводности, характеризующий скорость выравнивания температуры при нестационарной теплопроводности. Он определяет, с какой скоростью в материале происходит передача тепловой энергии.

Таким образом, вне зависимости от применяемого типа лазера, в обрабатываемом лазерным методом материале наблюдаются некоторые физические процессы, связанные с передачей тепловой энергии: изменение фазового состояния и структуры, химические реакции, физические переходы – плавление, испарение и др.

Рассмотрим общую схему физических процессов при лазерной обработке.

|  |

|  |

|  |

|  |

Существенное значение имеет расплавление материала и появление так называемой жидкой фазы, так как ее количество и распределение (удаление за счет испарения со стенок) оказывают непосредственное влияние на точность обработки.

Стоит также заметить, что физические процессы при импульсной периодической резке, являющейся предметом изучения в данной работе, во многом совпадают с таковыми при сверлении отверстий, так как рез образуется как совокупность отдельных отверстий.

Практически в любом реальном процессе формирования отверстий и резки существенная доля жидкой фазы остается на стенках после окончания лазерного импульса.

Формирование большого количества жидкой фазы и ее неполное удаление из отверстия – это наиболее неблагоприятный и трудноуправляемый фактор, который ведет к значительному уменьшению эффективности и ухудшению качества сверления отверстий.

Перераспределение жидкой фазы до кристаллизации оказывает решающее влияния на окончательную форму отверстия. В результате ее перераспределения, форма отверстия в момент отвердевания может существенно отличаться от формы, определенной геометрией луча, кинетикой испарения и гидродинамикой выброса жидкой фазы в конце лазерного импульса.

Основные причины увеличения количества жидкой фазы:

-

Уменьшение плотности светового потока из-за постепенной расфокусировки луча с ростом глубины отверстия. -

Медленный спад мощности в конце импульса, что способствует увеличению объема остатка жидкой фазы в отверстии после окончания импульса. -

Длительность действия.

Чем дольше время воздействия, тем больше объем жидкой фазы и, поэтому, больше разброс размеров отверстия и реза.

Кроме того, большое время воздействия вызывает увеличение глубины зоны теплового влияния (прогретого слоя), где происходят окисление и структурные изменения, и появление дефектов на поверхности отверстия.

Другими источники погрешности в лазерном формировании отверстия являются:

Неоднородность распределения по сечению интенсивности луча из-за модового характера лазерного излучения.

Размывание светового пятна при обработке в фокальной плоскости из-за отсутствия его резких границ.

Помимо этого, причиной снижения геометрической точности лазерной обработки являются тепловые эффекты в материале, а именно термодеформационные процессы в металле. При резке тонколистовых металлов они могут привести к искажениям вырезаемого контура и прогибам детали, выходящим за пределы допуска.