Файл: Дефекты деталей. Приемка автомобилей и агрегатов в ремонт.docx

Добавлен: 26.10.2023

Просмотров: 126

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Содержание

-

Введение -

Дефекты деталей. -

Приемка автомобилей и агрегатов в ремонт. -

Комплектование деталей. -

Пайка металлов

Введение

Ремонтные службы играют важную роль в работе предприятия. На предприятии имеются различные машины, при их работе износ деталей неизбежен. Ремонтные службы не только восстанавливают машины, но и проводят их механизацию, проводят необходимые наладочные работы.

На предприятиях ПСМ ремонты в основном организуются по смешанной системе. При такой системе в основных цехах завода имеются ремонтные мастерские, в них находится необходимое оборудование и нужный штат ремонтников, которые выполняют ПТО и ремонты Т1, Т2, а при выполнении К ремонта к ним подключаются ремонтники РМЦ, имеющие необходимый штат ремонтников.

Главный механик завода возглавляет всю ремонтную службу завода и отвечает за оборудование перед техническим директором. В подчинении у главного механика находится инженер главного механика, механики цехов и начальник РМЦ.

Инженер главного механика, как и главный механик, отвечает за правильную эксплуатацию оборудования всего завода, ремонт машин, снабжение ремонтной службы необходимыми ремонтными запанными частями, материалами, ремонтной документацией. В частности главный механик и инженер главного механика отвечают за планирование ПТО и ремонтов.

Механики основных цехов предприятия организуют уход и ремонты машин своего цеха и несут ответственность за оборудование перед главным механиком завода и инженером главного механика.

Цеховым механикам подчинены ремонтные бригады. Бригадир ремонтников отвечает за работу своей бригады перед механиком цеха. Работу по техническому обслуживанию и ремонту машин цеха выполняют рабочие-ремонтники. Они подчинены своему бригадиру, а через него механику цеха.

Структура ремонтных служб будет выглядеть следующим образом

Капитальный ремонт размалывающих бегунов

Назначение, устройство и работа машины. Правила технической эксплуатации

Бегуны размалывающие модели 1А18М непрерывного действия предназначены для размалывания (измельчения) сухой глины, угля полевого шпата и других сухих материалов, применяемых для приготовления формовочных и стержневых смесей.

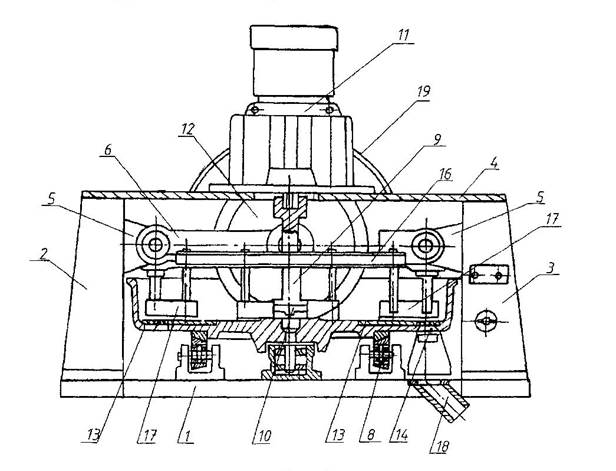

Бегуны состоят из следующих основных сборочных единиц: нижней плиты основания (1), двух стоек левой (2) и правой (3), скреплённых сварной траверсой (4), образуя собой замкнутый жесткий остов на котором монтируются все узлы и механизмы бегунов.

РЕКЛАМА

В правую стойку вмонтировано электрооборудование для чего имеется соответствующая ниша. На приливах (5) левой и правой стоек монтируются рычаги (6) катков (12) и перемычка (16) для крепления отвалов (17).

На основной плите смонтирована центральная опора чаши (7) и её боковые ролики (8). Чаши жестко соединена с вертикальным валом (9) посредством крестовой муфты (10). Вращение чаши осуществляется от мотор-редуктора (11), прикреплённого к сварной траверсе, он предназначен для передачи вращения и изменения крутящего момента от вала электродвигателя к крестовой муфте.

Беговая дорожка днища чаши, по которой катятся катки и на которой происходит размалывание измельченного материала, оснащена стальными плитами (13) (секторами). На периферии днища чаши имеются окна (14) куда вмонтированы просеивающие решетки (15) с помощью которых происходит регулировка необходимой величины фракции. Материал, не прошедший через просеивающую решетку подаётся отвалом под каток. Установка нижней рабочей кромки отвалов относительно рабочей поверхности днища должна создавать зазор в пределах 3-5мм. Для очистки сеток предусмотрены щетки.

Материал, просеянный через решетки проваливается на днище ограждения, откуда далее увлекается скребками и высыпается через разгрузочный патрубок (18) в приёмный люк, из которого измельченная продукция может быть извлечена как вручную, так и при помощи транспортных средств.

Бегуны ограждены кожухом(19), который изолирует процесс размывания от окружающей среды и прикрывает вращающиеся части машины.

Дефекты деталей.

Дефект - это каждое отдельное несоответствие продукции установленным требованиям.

Если рассматриваемая продукция имеет дефект, то это означает, что, по меньшей мере, один из показателей ее качества или параметров вышел за предельное значение или не выполняется (не удовлетворяется) одно из требований нормативной документации к признакам продукции.

Дефекты подразделяют на:

| Конструктивные дефекты | Производственные дефекты. |

| Это несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции. | Это несоответствие требованиям нормативной документации на изготовление или поставку продукции. |

| -малозначительные, -значительные и -критические. | -Явный дефект -Скрытый дефект -Устранимый дефект -Неустранимый дефект |

| | |

Несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции относится к конструктивным дефектам.

Несоответствие требованиям нормативной документации на изготовление или поставку продукции относится к производственным дефектам.

Многие дефекты выявляются при внешнем осмотре (визуально) и называются явными.

Явный дефект - это дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, предусмотрены соответствующие правила, методы и средства.

Если нормативной документацией предусмотрена проверка отсутствия какого-либо дефекта инструментом, прибором или разборкой контролируемого изделия, то такой дефект относится к категории явных, несмотря на невозможность его визуального обнаружения.

Скрытый дефект - это дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, не предусмотрены соответствующие правила, методы и средства.

Скрытые дефекты, как правило, выявляются после поступления продукции потребителю или при дополнительных, ранее не предусмотренных проверках, в связи с обнаружением других (явных) дефектов.

Рис. 8.1.1 Простейшая классификация дефектов.

При разработке нормативной документации (главным образом, при установлении методов контроля изготовляемой или ремонтируемой продукции) все возможные дефекты подразделяют на:

- малозначительные,

-значительные и

- критические.

Такое разделение основано на оценке степени влияния каждого рассматриваемого дефекта на эффективность и безопасность использования продукции с учетом ее назначения, устройства, показателей ее качества, режимов и условий эксплуатации.

Указанное разделение дефектов производится для последующего выбора вида контроля качества продукции (выборочный или сплошной) и для назначения такой характеристики выборочного контроля, как риск потребителя (заказчика).

Малозначительный дефект - это дефект, который существенно не влияет на использование продукции по назначению и ее долговечность.

Отсутствие малозначительного дефекта можно контролировать выборочно при относительно высоком значении риска потребителя.

Значительный дефект - это дефект, который существенно влияет на использование продукции по назначению и (или) на ее долговечность, но не является критическим.

Контроль отсутствия значительного дефекта допускается осуществлять выборочно только при достаточно низком значении риска потребителя.

Критический дефект - это дефект, при наличии которого использование продукции по назначению практически невозможно или недопустимо.

Чтобы не пропустить критический дефект, контроль продукции должен быть сплошным и в ряде случаев - неоднократным.

Устранимый дефект - это дефект, устранение которого технически возможно и экономически целесообразно.

Неустранимый дефект - это дефект, устранение которого технически невозможно или экономически нецелесообразно.

Устранимость и неустранимость дефекта определяют применительно к рассматриваемым конкретным условиям производства и ремонта с учетом необходимых затрат и других факторов.

Один и тот же дефект может быть отнесен к устранимым или неустранимым в зависимости от того, обнаружен он на ранних или на заключительных этапах технологического процесса производства (ремонта).

Неустранимые дефекты могут переходить в категорию устранимых в связи с усовершенствованием технологии производства (ремонта) продукции и снижением затрат на исправление брака.

Коэффициент дефектности продукции - это среднее взвешенное количество дефектов, приходящееся на единицу продукции.

Основной целью дефектации является выявление несоответствия детали требованиям нормативно-технической документации.

Наиболее распространенными дефектами деталей автомобилей и агрегатов, поступающих на КР, являются:

-

Изменение размеров рабочих поверхностей; -

Механические повреждения; -

Нарушение точности взаимного расположения рабочих поверхностей; -

Коррозионные повреждения; -

Изменение физико-механических свойств материала.

Изменение размеров деталей является следствием их изнашивания. При неравномерности изнашивания возникают нарушение геометрической формы рабочих поверхностей детали в виде овальности, конусности.

Деталь считается годной для дальнейшей эксплуатации, если её износ не превышает допустимых значений, оговорённых в технических условиях на контроль и сортировку.

В практике, обычно, допустимый без ремонта размер принимается равным верхнему предельному размеру для отверстия и нижнему для вала из указанных на рабочем чертеже.

Необходимым условием использования деталей с допустимыми износами без восстановления при КР является обеспечение требуемой точности при сборке сопряжений методами регулирования, индивидуального или группового подбора.

Деталь не может повторно использоваться без восстановления, если она достигла предельного износа.

Установление предельных износов представляет определенные трудности. Для их обоснования используются статические данные по износу деталей, анализ работы ремонтных предприятий, данные по износу прототипов деталей или по результатам специальных исследований.

Механические повреждения в деталях возникают под воздействием нагрузок, превышающих допустимые, а также в следствии усталости материалов. Наиболее характерными механическими повреждениями являются;

-трещины,

-пробоины,

-изломы,

-деформации (изгиб, коробление, скручивание).

Трещины чаще всего возникают у деталей, работающих в условиях циклических знакопеременных нагрузок. Усталостные трещины характерны для деталей рамы, кузова, коленчатых валов и др. Причиной появления трещин у блоков и головок цилиндров могут быть высокие температурные напряжения. Размеры трещин, колеблются в широких пределах, от видимых невооруженным глазом до микроскопических, обнаруживаемых только с помощью специальных приборов.

Пробоины и изломы являются следствием усталости металла и больших ударных нагрузок.

Деформациям подвержены обычно детали, испытывающие значительные динамические нагрузки. Это коленчатые валы, карданные валы, шатуны, балки передних мостов, рессоры.

Нарушение точности взаимного расположения рабочих поверхностей является весьма распространенным дефектом автомобильных деталей. Причинами появления этих дефектов являются; неравномерный износ рабочих поверхностей, внутреннее напряжение возникающие в деталях при их изготовлении, остаточные деформации. Особенно часто появляются эти дефекты в корпусных деталях. Так в блоках цилиндров двигателей наблюдается несоосность коренных опор коленчатого вала, неперпендикулярность оси указанных опор к оси отверстий в посадочных поясках под гильзы цилиндров.

Нарушение точности взаимного расположения рабочих поверхностей ведут к нарушению нормальной работы агрегата, вызывают повышенные износы и снижают срок службы.

Коррозионные повреждения присущи многим деталям. Особенно значительны указанные повреждения у деталей кузовов легковых авто и автобусов. Появляются они в результате химического и электрохимического взаимодействия металла с агрессивной средой.