Файл: Задача соединения различных металлов и сплавов стоит перед человечеством очень давно. В процессе развития научной мысли удалось достигнуть многого в этом направлении..docx

Добавлен: 26.10.2023

Просмотров: 58

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Содержание

Введение………………………………………………………………...................3

1 Технологическая часть………………………………………………………….5

1.1 Описание конструкции………………………………...…………..………….5

1.1 Описание конструкции………………………………...…………..………….5 1.2 Обоснование выбора способа сварки………………...………………………7

2 Специальная часть……………………………………………………………..11

2.1 Разработка технологической карты…………………………………………11

2.2 Выбор материалов для изготовления конструкции………………………...12

2.3 Выбор сварочного оборудования для изготовления конструкции………..17

2.4 Технология изготовления конструкции…………………………………….24

3 Контроль сварочных соединений……………………………………………..27

3.1 Методы контроля качества…………………………………………………..27

4 Охрана труда…………………………………………………………………...30

4.1 Техника безопасности, противопожарные мероприятия и охрана окружающей среды………………………………………………………………30

Заключение…………………………………….………………………….……...33

Список используемой литературы……………….……………………….….....34

Приложения……………………………………………………………………...35

Введение

ВведениеЗадача соединения различных металлов и сплавов стоит перед человечеством очень давно. В процессе развития научной мысли удалось достигнуть многого в этом направлении. Быстрота, экономичность и прочность – вот главные преимущества, которые позволили сварке получить широкое признание во всех областях народного хозяйства.

В настоящее время для производства сварных конструкций находят применение широкий круг материалов: различные типы сталей, сплавы цветных и тугоплавких металлов, пластмассы, композитные и неметаллические материалы. В перспективе эта тенденция будет усиливаться. Одной из важных проблем сварки становится обеспечение свариваемости многих материалов, особенно условиях низких климатических температурах.

Одной из важнейших задач создания надежных и долговечных машин и конструкций северного исполнения является разработка рациональных технологий сварки как основного метода изготовления неразъемных соединений. Анализ причин и характера разрушений металлоконструкций, эксплуатируемых в условиях низких температур, показал, что эти разрушения в основном происходят в зонах сварных соединений. Это неизбежно приводит к снижению допустимых рабочих нагрузок на металлоконструкции при низких температурах окружающего воздуха и существенно ограничивает производительность и работоспособность производственного оборудования.

Актуальность курсовой работы по теме «Технологический процесс изготовления сварной конструкции: Эстакада» заключается в том, что данная конструкция является экономичным устройством в обслуживании автомобильного транспорта.

Цель данной работы является разработка технологии сварки эстакады.

Для достижения данной цели поставлены следующие задачи:

1. Обосновать выбор стали эстакады;

2. Выбрать вид и способ сварки и сварочные материалы;

3. Расчет режимов сварки узлов конструкции и выбор сварочного оборудования;

4. Разработать операционную технологическую карту сборки и сварки конструкций;

5. Представить расчет расхода материалов и расчета норм времени на сварочные работы;

5. Представить расчет расхода материалов и расчета норм времени на сварочные работы;6. Разработать мероприятия по технике безопасности при выполнении сварочных работ с соблюдением правил электробезопасности, пожарной безопасности.

1. Технологическая часть

1. Технологическая часть 1.1 Описание конструкции

Современный автомобиль – это сложная система механизмов, которая требует внимательного отношения, регулярного осмотра и технического обслуживания. Начинающие автомобилисты чаще всего пользуется услугами СТО, а это в зависимости от модели авто и региона, обходится в круглую сумму. Процесс использования автомобиля зависит от его технического обслуживания в течение всего времени эксплуатирования. Так как все главные агрегаты и устройства, отвечающие за движение автомобиля, находятся под его кузовом, то все ремонтные работы обычно проводят под самим автомобилем. Регулярная проверка своего автомобиля позволит вам обнаружить возможные проблемы и вовремя их устранить, используя свои силы или службы технического обслуживания.

Обычно для осмотра агрегатов, находящихся в нижней части машины, используют подъёмник или смотровую яму. Самостоятельно приобретать подъемник или устроить смотровую яму, дело очень затратное и трудоемкое, так как подъемник удовольствие недешевое, а смотровая яма потребует трудовых затрат – процесс копания и бетонирования. Но все это можно заменить не менее практичной, но в тоже время более экономичной – мини эстакадой (рис.1). Особым преимуществом 5 при использовании является их элементарная установка, которая не требует специального основания (фундамента), они легко могут устанавливаться практически на любую ровную поверхность. Эстакада – это такой мост, который имеет колеи и рампы для заезда и спуска, которые возвышается над землей, используется для удобства ремонта, диагностики и осмотра машины снизу. Если говорить проще, то функции эстакады примерно такие же, как и у

обыкновенной смотровой ямы, которая имеется в большинстве гаражей.

Рисунок 1 – Малогабаритная эстакада

Высота эстакады для ремонта автомобилей должна быть не менее 500 мм. В противном случае будет очень трудно под нее забраться, света для осмотра ходовой части будет недостаточно, а свободного пространства для манипуляций с деталями и инструментами вовсе не будет. Ширина зависит от типа автомобиля, так как у меня эстакада предназначена для легковых автомобилей то ее ширина будет 400 мм. Длина наклонного трапа для легкового автомобиля должна быть не менее 1280 мм. Размер горизонтального участка должен вмещать переднюю ось автомобиля – 600 мм. Шаг между рифленой арматуры составляет 60 мм. Конструкцию необходимо делать со значительным запасом прочности, используя для этого ребра жёсткости. Это позволит не только избежать деформации при эксплуатации, но и осматривать более тяжёлые автомобили. Такая эстакада даст возможность обслуживать автомобили с разной шириной колеи. Для предотвращения поперечного соскальзывания 6 транспортного средства с эстакады, края дорожек эстакады для ремонта целесообразно оградить уголком (рис. 2).

Рисунок 2 – Самодельная эстакада

Намного удобнее выполнять осмотр автомобиля или ремонт, когда используются сооружения данного типа. Переносная конструкция отличается компактными размерами и может разместиться в небольшом помещении ремонтной мастерской, в гараже или под навесом во дворе частного дома. Популярностью пользуется удобная и безопасная для ремонта авто, мини эстакада, на такую конструкцию заезд машины осуществляться частичный (передом или задом). Мобильная гаражная металлоконструкция имеет небольшой вес, что позволяет не только перемещать по месту, но и без проблем транспортировать.

Намного удобнее выполнять осмотр автомобиля или ремонт, когда используются сооружения данного типа. Переносная конструкция отличается компактными размерами и может разместиться в небольшом помещении ремонтной мастерской, в гараже или под навесом во дворе частного дома. Популярностью пользуется удобная и безопасная для ремонта авто, мини эстакада, на такую конструкцию заезд машины осуществляться частичный (передом или задом). Мобильная гаражная металлоконструкция имеет небольшой вес, что позволяет не только перемещать по месту, но и без проблем транспортировать.1.2 Обоснование выбора способа сварки

При сборке конструкции, хорошим выбором станет ручная дуговая сварка (РДС), так как этот способ сварки маневренный и универсальный.

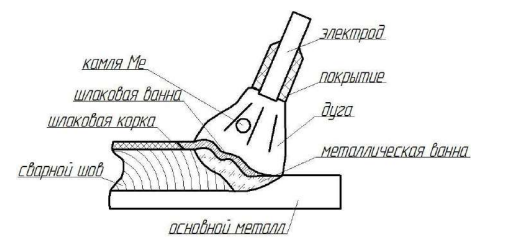

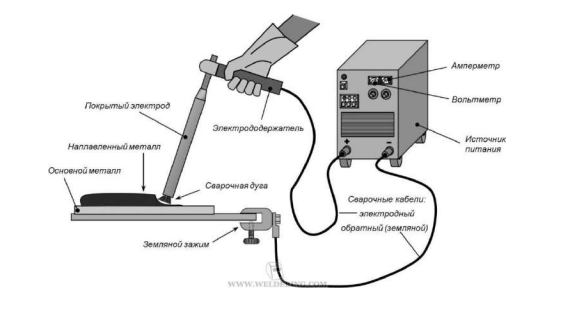

Сущность способа заключается в действии тепла дуги на плавление электродного и основного металла (рис.3). За счет компонентов обмазки происходит защита шва в виде шлака, всплывающего над жидким металлом.

РДС проста в эксплуатации, она имеет свои недостатки и преимущества.

Рисунок 3 – Схема РДС

Преимущества ручной дуговой сварки:

– возможность проведения сварки в местах с ограниченным доступом;

– возможность осуществления сварки в любых пространственных положениях;

– возможность осуществления сварки в любых пространственных положениях; – возможность выполнения сварки самых различных сталей благодаря широкому выбору выпускаемых марок электродов;

– относительно быстрый переход от одного свариваемого материала к другому;

– транспортабельность и простота сварочного оборудования.

Недостатки ручной дуговой сварки:

– на качество соединений сильно влияет квалификация сварщика;

– невысокие КПД и производительность по сравнению с иными технологиями сварки;

– вредные условия процесса сварки.

Технология ручной дуговой сварки. В целях образования и поддержания электрической дуги к электроду и свариваемому объекту (рис. 4) от источника питания подводится переменный или постоянный сварочный ток.

Рисунок 4 – Схема сварочного поста

Если к изделию присоединен анод (положительный источник питания), то считают, что ручная дуговая сварка осуществляется на прямой полярности. Если к изделию присоединен отрицательный полюс, то полярность является обратной. Под воздействием дуги расплавляются металл изделия, стержень электрода и его покрытие. Стержень электрода (электродный металл) попадает в сварочную ванну в виде отдельных капель, 10 покрытых шлаком. В ванне он смешивается с металлом изделия, расплавленный шлак всплывает на поверхность.

Если к изделию присоединен анод (положительный источник питания), то считают, что ручная дуговая сварка осуществляется на прямой полярности. Если к изделию присоединен отрицательный полюс, то полярность является обратной. Под воздействием дуги расплавляются металл изделия, стержень электрода и его покрытие. Стержень электрода (электродный металл) попадает в сварочную ванну в виде отдельных капель, 10 покрытых шлаком. В ванне он смешивается с металлом изделия, расплавленный шлак всплывает на поверхность. На размеры сварочной ванные влияют пространственное положение сварки, режимы сварки, конструкции сварного соединения, скорости перемещения дуги по поверхности изделия, размер и форма разделки свариваемых кромок. Размеры обычно расположены в следующих пределах: длина от 10 до 30 мм, ширина от 8 до 15 мм.

Длиной дуги называют расстояние от активного пятна на поверхности сварочной ванны до активного пятна на расплавленной поверхности электрода. Из-за плавления покрытия электрода вокруг дуги и над сварочной ванной появляется газовая атмосфера, оттесняющая воздух из зоны сварки для недопущения его взаимодействия с расплавленным металлом. Также в газовой атмосфере находятся пары легирующих элементов, электродного и основного металлов.

Шлак покрывает поверхность сварочной ванны и капли расплавленного электродного металла, тем самым препятствуя их взаимодействию с воздухом и способствуя очищению расплавленного металла от примесей.

Металл сварочной ванны по мере удлинения дуги кристаллизуется, образуя шов, соединяющий свариваемые детали. На шве появляется слой затвердевшего шлака.

Способы зажигания дуги при ручной дуговой сварке

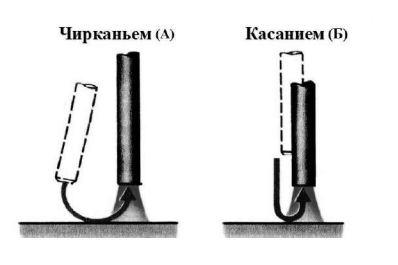

При помощи кратковременного прикосновения конца электрода к свариваемому изделию зажигается дуга (рис. 5). Из-за протекания тока короткого замыкания и контактного сопротивления быстро нагревается торец электрода до высокой температуры, при которой выполняется ионизация газового промежутка после отрыва электрода и появляется сварочная дуга. Для осуществления надежного зажигания дуги сварщику необходимо отводить электрод от изделия на расстояние 4-5 мм, так как при большем расстоянии между изделием и концом электрода дуга не появляется.

При помощи кратковременного прикосновения конца электрода к свариваемому изделию зажигается дуга (рис. 5). Из-за протекания тока короткого замыкания и контактного сопротивления быстро нагревается торец электрода до высокой температуры, при которой выполняется ионизация газового промежутка после отрыва электрода и появляется сварочная дуга. Для осуществления надежного зажигания дуги сварщику необходимо отводить электрод от изделия на расстояние 4-5 мм, так как при большем расстоянии между изделием и концом электрода дуга не появляется.

Рисунок 5 – Возбуждение дуги

Чаще всего зажигание дуги производится или прямым отрывом электрода после короткого замыкания (Рисунок 5, Б), или скользящим движением конца электрода (Рисунок 5, А).

2 Специальная часть

2 Специальная часть2.1 Разработка технологической карты

Карта технологического процесса сварки или как ее еще называют технологическая карта сварки – это документ, который является результатом разработки технологии сварки конкретного соединения, в котором прописаны самые важные технологические параметры создания сварного соединения, по сути это инструкция по сварке соединений. Технологическая карта сварки была утверждена и введена в активное действие первого января 1984 года, более 30 лет назад. При разработке технологии сварки металлоконструкций каждое сварное соединение должно быть изготовлено в соответствии с разработанной для нее технологической картой сварки.