Файл: Исследование микроструктуры высокомарганцевой стали, модифицированной ультрадисперсными порошками, на основе соединений тугоплавких металлов.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 61

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

УДК 621.74

Вдовин К.Н., Феоктистов Н.А., Горленко Д.А., Никитенко О.А.

ИССЛЕДОВАНИЕ МИКРОСТРУКТУРЫ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ,

МОДИФИЦИРОВАННОЙ УЛЬТРАДИСПЕРСНЫМИ ПОРОШКАМИ,

НА ОСНОВЕ СОЕДИНЕНИЙ ТУГОПЛАВКИХ МЕТАЛЛОВ

Исследование выполнено за счёт гранта Российского научного фонда

(проект №15-19-10020)

Аннотация. В настоящей статье представлены результаты изучения параметров микроструктуры литой и закаленной высокомарганцевой стали в зависимости от количества введённого оксикарбонитрида титана, а также от скорости охлаждения стали в литейной форме. В основной части работы приведены экспериментальные данные о влиянии модифицирования на средний размер и микротвердость аустенитного зерна; количества, средний размер и плотность распределения избыточной фазы, а также ее качественного химического состава. Обобщение полученных экспериментальных данных позволило раскрыть закономерности структурообразования модифицированной оксикарбонитридом титана высокомарганцевой стали. В заключительной части статьи сформулированы выводы, а также рекомендации по наиболее рациональному количеству вводимого модификатора.

Ключевые слова: высокомарганцевая сталь, модифицирование, оксикарбонитрид титана, закалка, скорость охлаждения, кристаллизация.

Введение

Высокомарганцевые стали с содержанием марганца более 9 % используются в промышленности как сплавы, обладающие рядом уникальных свойств, к числу которых относится высокая износостойкость одновременно с высокой пластичностью. Это возможно благодаря тому, что структура стали состоит из аустенита, склонного к деформационному двойникованию под действием динамических и/или статических нагрузок в поверхности износа [1 - 11]. Классической износостойкой высокомарганцевой сталью является сталь Гадфильда, изготавливаемая по ГОСТ 977-88. Для обеспечения высокого комплекса эксплуатационных свойств, включая абразивный износ без высоких контактных нагрузок, применяется дополнительное легирование высокомарганцевой стали такими элементами как хром, ванадий, бор, азот. Это позволяет повысить сопротивление абразивному износу с одновременным сохранением ударно-абразивной стойкости [12 - 19]. Значительное влияние легирования проявляется в изменении размера зерна аустенита и количестве избыточной фазы. Кроме того, легирующие элементы оказывают влияние на морфологию вторичной фазы, выделяющейся по границам зерен аустенита []. Исходя из этого, можно предположить, что на эксплуатационные свойства высокомарганцевой стали можно повлиять модифицированием, если оно будет оказывать схожее с легированием влиянием. В данной работе представлены результаты исследований влияния порошкового модификатора оксикарбонитрида титана (ОКНТ), вводимого в расплав в разном количестве (от 0,14 до 0,68 % от массы расплава). Кроме того, рассмотрено влияние скорости скорость охлаждения расплава в температурном интервале кристаллизации, которая варьируется от 4,5 до 25 °С/с.

Целью настоящей работы является изучение влияния внутриформенного модифицирования ультрадисперсным порошком на структуру и фазовый состав высокомарганцевой стали Гадфильда.

Материал и методика исследования

Экспериментальные сплавы для изучения структуры и свойств выплавляли в индукционной печи ИСТ-006 с основной футеровкой.

Термическую обработку (ТО) образцов проводили в окислительной среде. В качестве режима осуществляли закалку в воде от температуры 1100 ºС.

Модифицирование стали Гадфильда осуществляли оксикарбонитридом титана (ОКНТ).

Исследования проводили на стандартных образцах с размерами 35×35×10 мм. Для реализации различных скоростей охлаждения сплав заливали в разные типы форм: сухую и сырую песчано-глинистую, кокиль. В каждой форме получали по четыре экспериментальных образца. Регистрацию изменения температуры металла проводили с помощью заформованной вольфрам-рениевой термопары, запись результатов осуществляли на приборе LA-50USB с частотой 50 Гц на каждый канал.

Химический состав образцов определяли на спектрометре SPECTRMAXx.

Размера зерен и количественный анализ микроструктуры проводили на оптическом микроскопе Axio Observer с помощью программы Ticsomet Standart Pro по ГОСТ 5639-82. Для микроанализа из образца по стандартной методике были приготовлены микрошлифы путём запрес-совки образцов в смолу «Transoptic» на автоматическом прессе Simplimet 1000 на линии пробоподготовки фирмы Buеchler. Для выявления микроструктуры поверхность шлифов подвергали травлению в смеси концентрированных азотной и соляной кислот (HNO3 – 65%, HCl – 35 %) методом погружения полированной поверхности в ванну с реактивом (исследования выполнены в ЦКП НИИ Наносталей ФГБОУ ВО «Магнитогорский государственный технический университет им. Г.И. Носова»).

Микротвердость определена на твердомере Buchler Mikromet в соответствии с ГОСТ 9450-60 методом вдавливания алмазной пирамидки с углом между противоположными гранями 136° при нагрузке 1000 г и длительности нагружения 10 с.

Полученные результаты

В ходе проведения экспериментов осуществляли внутриформенное модифицирование ОКНТ. В качестве шихты использовались литые заготовки, имеющие одинаковый и постоянный химический состав, представленный в таблице 1. При проведении экспериментов количество порошкового модификатора, засыпаемого внутрь литейной формы

, варьировалось в пределах от 0,14 до 0,68 % от массы заливаемого расплава, что в конечном итоге привело к увеличению концентрации титана в отливках с 0,011 до 0,025 %.

В результате модифицирования различным количеством вводимого модификатора получена серия литых образцов, химический состав которых представлен в таблице 2.

Таблица 1 – Химический состав базового сплава, %

| C | Si | Mn | S | P | Cr | Al |

| 1,2 | 0,9 | 12,4 | 0,024 | 0,033 | 0,1 | 0,05 |

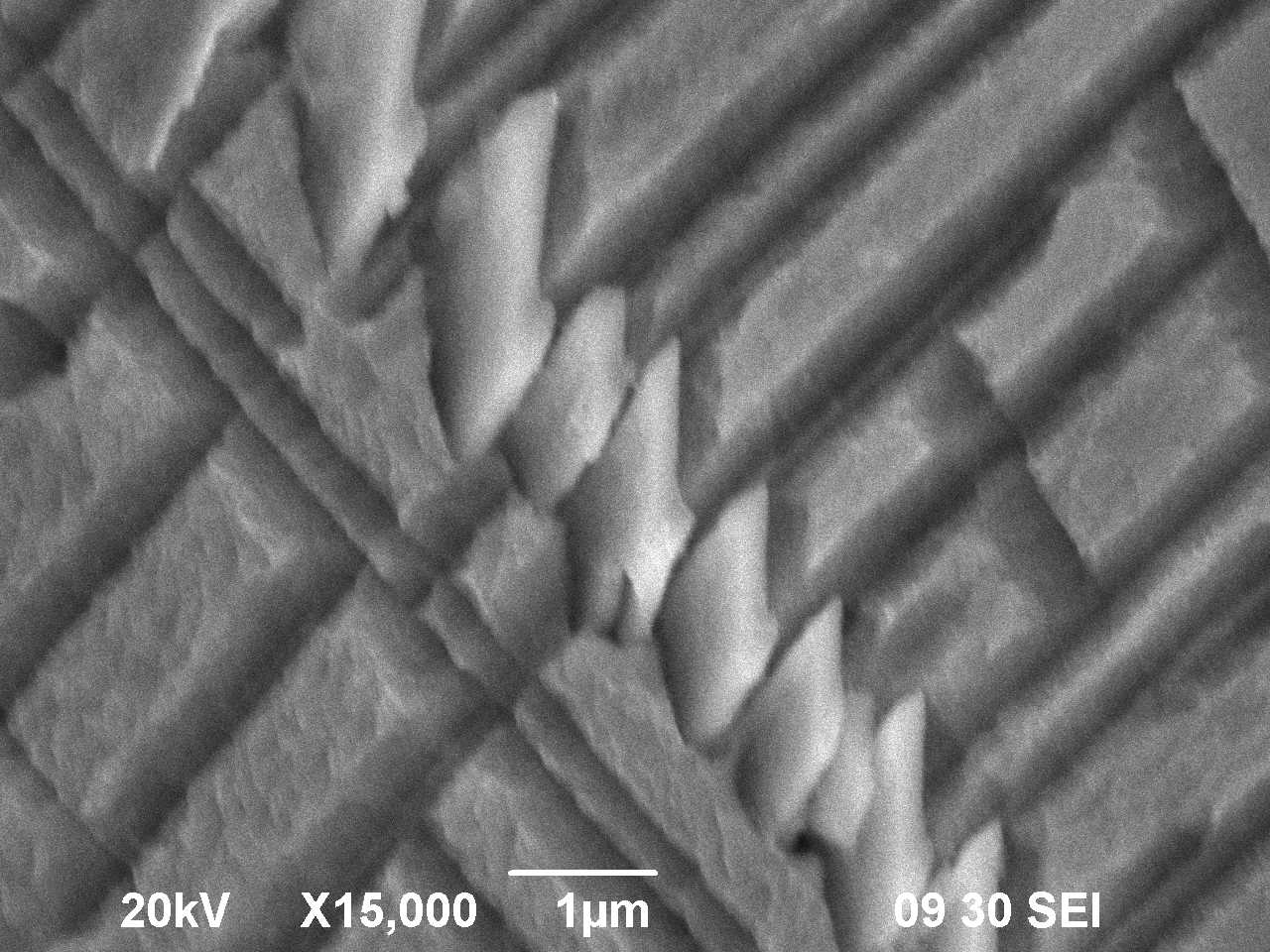

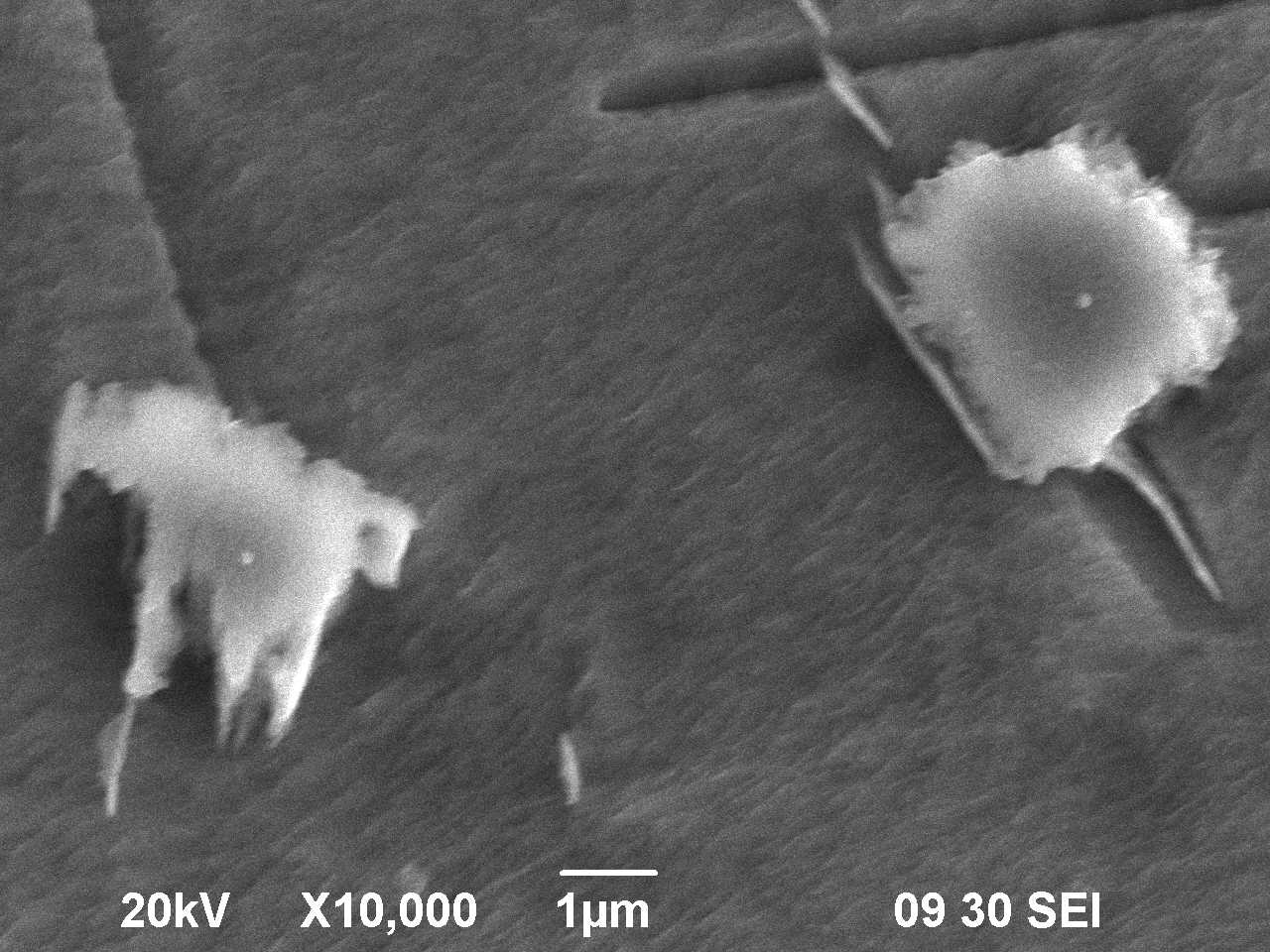

Микроструктура отливок в литом состоянии представлена зернами твёрдого раствора и избыточной фазой, которая выделяется по границам аустенитных зерен в виде цепочки карбидов. Их размер не превышает 0,5…2 мкм, что соответствует расстоянию между полосами деформационных двойников прилегающего аустенитного зерна (рис. 1, а). Также избыточная фаза выделяется равномерно внутри зерен аустенита в виде округлых включений диаметром 2…10 мкм (рис. 1, б).

а |  б |

| Рис. 1 – Избыточная фаза в высокомарганцевой стали модифицированной 0,41 масс. % ОКНТ: по границам зерен (а), внутри зерна аустенита (б) | |

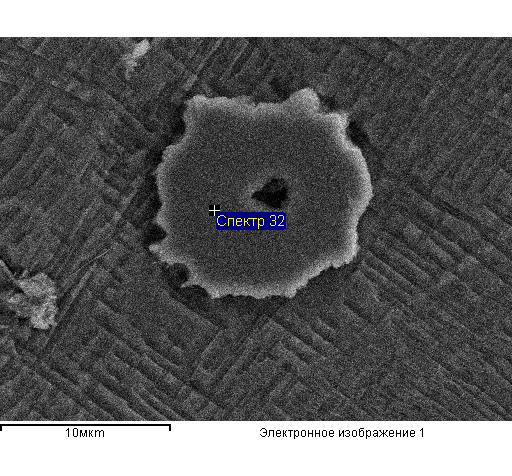

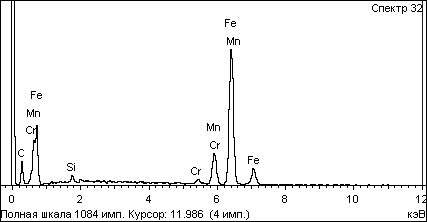

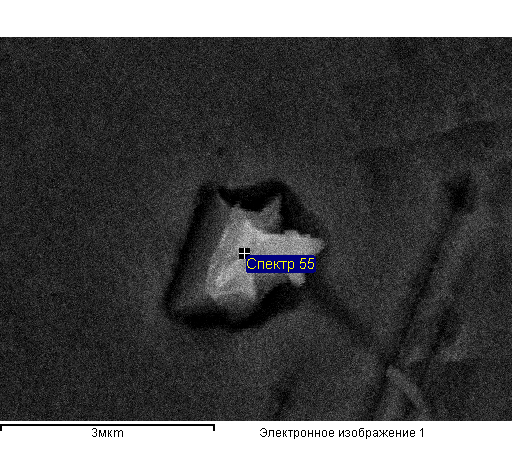

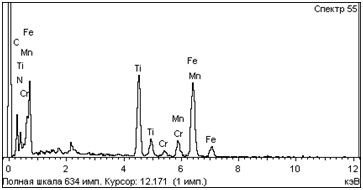

Качественный микрорентгеноспектральный анализ (рис. 2) указывает на то, что избыточная фаза – это легированный марганцем цементит, что уже было рассмотрено в ранее проводившихся работах. Однако стоит отметить, что в состав карбидов входит кремний в количестве до 1,0 %.

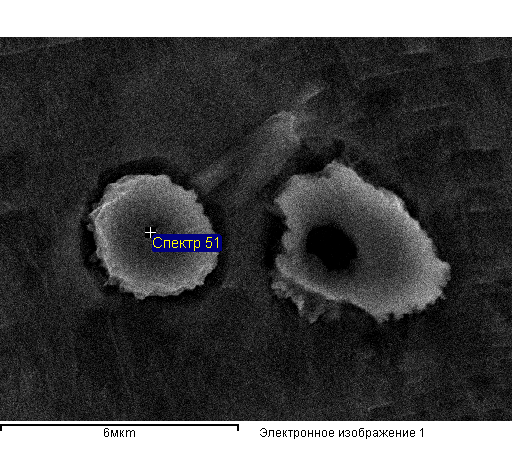

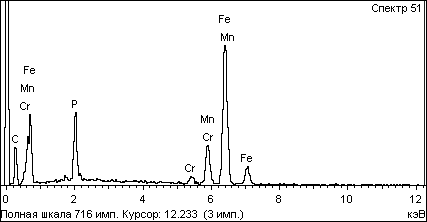

а |  б |

| Рис. 2 Результаты микрорентгеноспектрального анализа легированного марганцем цементита: изображение (а) и энергодисперсионный спектр (б) | |

В зависимости от количества введенного модификатора, в структуре высокомарганцевой стали также выделяется фосфидная эвтектика (рис. 3), размеры которой составляют от 2 до 8 мкм.

а |  б |

| Рис. 3 Результаты микрорентгеноспектрального анализа фосфидной эвтектики в высокомарганцевой стали, модифицированной 0,68 масс. % ОКНТ: изображение (а) и энергодисперсионный спектр (б) | |

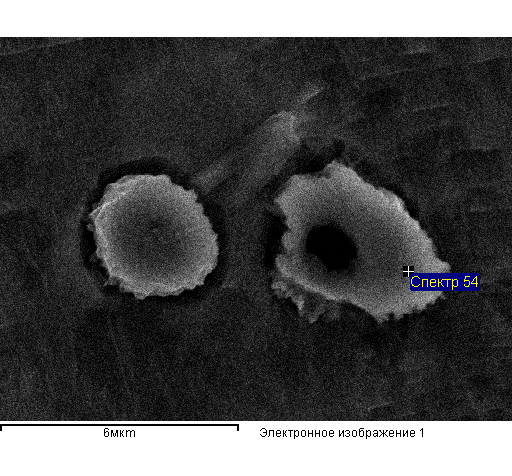

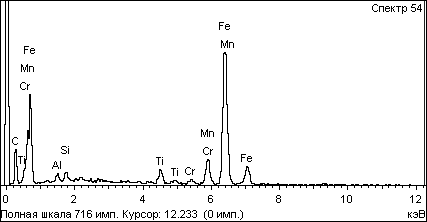

Появление в структуре фосфидной эвтектики происходит одновременно с выделением еще нескольких типов избыточных фаз, к числу которых относятся карбиды и карбонитриды (рис. 4). В их состав помимо железа входит титан, хром, марганец.

а |  б |

в |  г |

| Рис. 3 Результаты микрорентгеноспектрального анализа карбида (а, б) и карбонитрида (в, г) в высокомарганцевой стали модифицированной 0,68 масс % ОКНТ: изображение (а, в) и энергодисперсионный спектр (б, г) | |

Изменение общего количества, среднего диаметра и плотности распределения избыточной фазы (количество включений на 1 мм2) от массы вводимого модификатора носит нелинейный характер.

Количество избыточной фазы.

Зависимость общего количества избыточной фазы от степени модифицирования в литых образцах имеет экстремальный характер. При введение в расплав модификатора до 0,4 масс. % происходит уменьшение ее количества: с 5 до 3 % при скорости охлаждения 4,5 °С/с, с 3 до

1,5 % при скорости 8,9 °С/с и с 2,5 до 1,3 % при скорости 25 °С/с. Дальнейшее увеличение количества вводимого модификатора приводит к увеличению содержания избыточной фазы в структуре с 3 до 4 %, с 1,5 до 3% и 1,4 до 2,4 % соответственно для скоростей охлаждения сплава при кристаллизации 4,5, 8,9 и 25 °С/с (рис. 4).

Термическая обработка приводит к частичному растворению избыточной фазы, а ее содержание в модифицированных образцах становится около 1 %, не зависимо от скорости охлаждения в температурном интервале кристаллизации.

|  |  |

| а | б | в |

| Рис. 4 – Зависимость количества избыточной фазы от количества введенного модификатора при скорости охлаждения в температурном интервале кристаллизации: а – 4,5 °С/с; б – 8,9 °С/с; в – 25 °С/с (◊ - в литом состоянии; □ – в термообработанном состоянии) | ||

Средний размер избыточной фазы.

Скорость охлаждения при кристаллизации оказывает существенное влияние на средний размер избыточной фазы. При низкой скорости (4,5 °С/с) сначала происходит резкое увеличение среднего диаметра с 3 до 5 мкм (при введение 0,14 масс. % модификатора), а затем уменьшение до 2,5 мкм при увеличение количества ОКНТ до 0,4 масс. %. Дальнейшее увеличение количества модификатора приводит к росту среднего размера частиц до 3,0…3,3 мкм.

При введении соответствующего количества модификатора в сплав и его последующей кристаллизации со скоростью 8,9 °С/с, наблюдается следующая зависимость: увеличение среднего диаметра до 3,3 мкм, снижение до 1,8 мкм при введение в расплав 0,4 масс. % ОКНТ, и дальнейшее увеличение до 3…4 мкм. По сравнению с отливками, скорость охлаждения которых в температурном интервале кристаллизации была равна 4,5 °С/с, в данном случае наблюдали менее выраженный колебательный характер изменения среднего размера вторичной фазы.

Увеличение скорости охлаждения сплава при кристаллизации до 25 °С/с практически полностью нивелирует влияние количества добавляемого модификатора на средний диаметр избыточной фазы. Он остается на уровне 2,0…2,7 мкм (рис. 5).

Термическая обработка приводит к уменьшению среднего размера избыточной фазы, причем интенсивность обратно пропорциональна скорости охлаждения сплава при кристаллизации. Наибольшее снижение наблюдали в образцах, у которых в процессе кристаллизации температура снижалась со скоростью 4,5 °С/с. В образцах же залитых в металлическую форму с содержание модификатора более 0,3 масс. % уменьшение размера частиц не происходит.