Файл: Исследование микроструктуры высокомарганцевой стали, модифицированной ультрадисперсными порошками, на основе соединений тугоплавких металлов.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 62

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Плотность распределения вторичной фазы.

Изменение плотности распределения избыточной фазы от количества введенного модификатора и скорости охлаждения при кристаллизации также носит сложный характер.

|  |  |

| а | б | в |

| Рис. 5 - Зависимость среднего размера избыточной фазы от количества введенного модификатора при скорости охлаждения в температурном интервале кристаллизации: а – 4,5 °С/с; б – 8,9 °С/с; в – 25 °С/с (◊ - в литом состоянии; □ – в термообработанном состоянии) | ||

Введение в базовый сплав модификатора в количестве менее 0,3 % от массы заливаемого уменьшает плотность распределения частиц. Она снижается с 4000 ед/мм2 до 1700 ед/мм2 в случае охлаждения сплава при кристаллизации со скоростью 4,5 °С/с, до 2000 ед/мм2 - при скорости 8,9 °С/с, и до 2500 ед/мм2 – при 25 °С/с (рис. 6).

|  |  |

| а | б | в |

| Рис. 6 - Зависимость плотности распределения избыточной фазы от количества введенного модификатора при скорости охлаждения в температурном интервале кристаллизации: а – 4,5 °С/с; б – 8,9 °С/с; в – 25 °С/с (◊ - в литом состоянии; □ – в термообработанном состоянии) | ||

При дальнейшем повышении количества вводимого модификатора происходит увеличение плотности до 4000…4200 ед/мм2 в зависимости от скорости охлаждения в температурном интервале кристаллизации. Чем выше скорость, тем при большем содержании модификатора достигается максимальная плотность распределения включений: при скорости 4,5 °С/с – максимальная плотность распределения частиц модификатора достигает при его введении в количестве 0,4 % от массы расплава; при скорости 8,9 °С/с – при 0,5 масс. %; при скорости 25 °С/с – при 0,6 масс. %.

Размер зерна аустенита.

Независимо от скорости охлаждения при кристаллизации, а также состояния отливки (литое или термообработанное) наблюдается экстремальный характер изменения размера аустенитного зерна от количества введенного модификатора (рис. 7).

а |  б |  в |

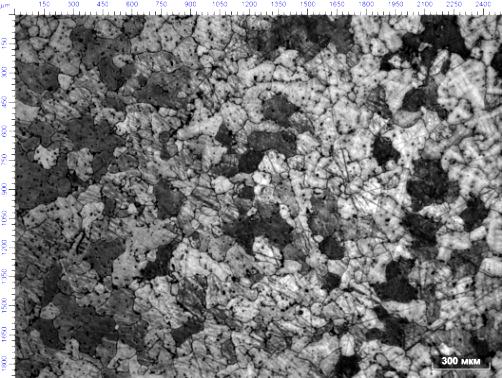

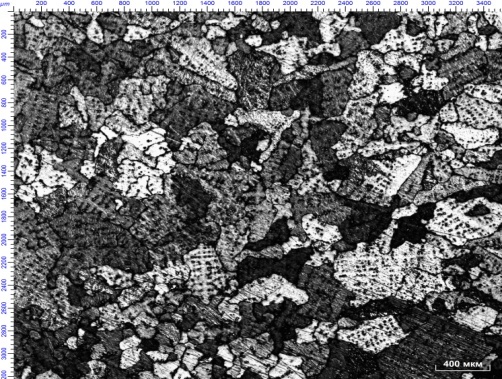

| Рис. 7 – Микроструктура высокомарганцевой стали охлажденной в температурном интервале кристаллизации со скоростью 4,5 °С/с, х50: а – без модифицирования; б - модифицированной 0,41 масс. % ОКНТ; в – модифицированной 0,68 масс. % ОКНТ | ||

Уже при введении 0,14 масс % ОКНТ происходит уменьшение среднего размера аустенитного зерна с 580…600 мкм до 180…220 мкм в зависимости от скорости охлаждения сплава при кристаллизации. Минимальный размер зерен наблюдается в отливках, сплав которых модифицирован ультрадисперсным порошком в количестве 0,3…0,4 масс. %. При этом средний размер зерна аустенита составляет 150…210 мкм. Повышение содержания модификатора свыше 0,4 % приводит к росту зерен аустенита в литой высокомарганцевой стали. Интенсивность роста тем выше, чем ниже скорость охлаждения сплава в температурном интервале кристаллизации. Поэтому, при введении 0,68 масс. % ОКНТ в образцах, охлажденных при кристаллизации с низкой скоростью (4,5 °С/с), размер зерна аустенита соответствует размеру в образцах без модификатора и составляет порядка 600 мкм. Увеличение скорости охлаждения расплава при кристаллизации до 25 °С/с способствует сохранению мелкозернистой структуры в отливках, модифицированных порошковым модификатором в количестве 0,5…0,6 масс. %. В случае увеличения количества модификатора свыше 0,68 масс. % и прочих равных условиях (скорость охлаждения сплава), происходит формирование более крупнозернистой структуры, средний размер зерен которой около 220 мкм. Охлаждение сплава при кристаллизации с промежуточной скоростью (8,9 °С/с) приводит к получению «промежуточных» результатов: зерно при модифицировании 0,68 масс. % вырастает до 400 мкм, а интервал мелкозернистой структуры ограничен содержанием модификатора 0,5 масс. % (рис. 8).

|  |  |

| а | б | в |

| Рис. 8 - Зависимость среднего размера аустенитного зерна от количества введенного модификатора при скорости охлаждения в температурном интервале кристаллизации: а – 4,5 °С/с; б – 8,9 °С/с; в – 25 °С/с (◊ - в литом состоянии; □ – в термообработанном состоянии) | ||

Результатом термической обработки является рост аустенитного зерна. В закаленном состоянии сохраняется экстремальная зависимость размера зерна твёрдого раствора от количества вводимого модификатора: минимальный размер зерна наблюдали при введении в расплав порошкового модификатора в количестве 0,3…0,4 % ОКНТ.

|

| Рис. 9 – Зависимость изменения размера зерна аустенита после закалки, относительно литого состояния при различных скоростях охлаждения сплава при кристаллизации |

Микротвердость.

Независимо от скорости охлаждения сплава при кристаллизации средняя микротвердость высокомарганцевой стали, модифицированной ОКНТ, имеет также экстремальную зависимость (рис. 10).

Модифицирование высокомарганцевой стали ОКНТ в количестве от 0,14 до 0,41 масс. % приводит к увеличению микротвердости аустенита с 2000 МПа до 2500…2700 МПа в зависимости от скорости охлаждения сплава при кристаллизации и состояния (литое или термообработанное). Введение в расплав модификатора в количестве более 0,41 масс. % приводит к снижению его средней микротвердости до 2400 МПа.

|  |  |

| а | б | в |

| Рис. 10 - Зависимость средней микротвердости аустенита от количества введенного модификатора при скорости охлаждения в температурном интервале кристаллизации: а – 4,5 °С/с; б – 8,9 °С/с; в – 25 °С/с (◊ - в литом состоянии; □ – в термообработанном состоянии) | ||

Обсуждение результатов

Введение в сплав модификатора приводит к постепенному исчезновению в структуре фосфидной эвтектики как по границам зерен, так и в виде отдельных включений. Помимо этого, являясь центрами гетерогенного зарождения, оксикарбонитрид титана измельчает зерно аустенита и создает условия для формирования равноосных зерен, по сравнению с базовым (без модифицирования) составом исследуемой стали. Это справедливо для концентраций модификатора 0,3…0,4 масс. %. При этом в структуре литой высокомарганцевой стали наблюдается минимальное количество избыточной фазы, которая, в свою очередь, имеет минимальный средний размер, а плотность распределения достигает максимального значения. Уменьшение количества избыточной фазы в структуре приводит к повышению легированности аустенита, что находит отражение в увеличении его средней микротвердости.

Введение в расплав модификатора менее чем 0,3 масс. % приводит к частичному сохранению в микроструктуре фосфидной эвтектики, и чем меньше количество модификатора, тем её больше. В структуре увеличивается как общее количество избыточной фазы, так и её средний размер, а плотность распределения уменьшается.

Введение в расплав модификатора в количестве больше, чем 0,4 масс. % приводи к выделению легированного титаном цементита, а также отдельных карбонитридов титана, поэтому можно сделать вывод, что такое содержание добавки уже носит легирующий характер. При этом происходит увеличение среднего размера аустенитного зерна высокомарганцевой стали с одновременным увеличением количества избыточной фазы.

Скорость охлаждения в температурном интервале кристаллизации сплава не влияет на средний размер аустенитного зерна и его микротвердость, но оказывает влияние на количество избыточной фазы: с увеличением скорости охлаждения ее количество в литом состоянии снижается.

Термическая обработка модифицированной оксикарбонитридом титана высокомарганцевой стали приводит к незначительному росту зерна аустенита (до 20 %), в случае формирования первичной литой структуры при низких (4,5 °С/с) и высоких (25 °С/с) скоростях охлаждения сплава в процессе кристаллизации и введении 0,3…0,4 масс. % модификатора. Увеличение или уменьшение содержания ОКНТ, относительно указанного интервала, приводит к повышению среднего размера зерна аустенита до 30…40 % при низких и высоких скоростях охлаждения сплава соответственно. Охлаждение сплава при кристаллизации со скоростью 8,9 °С/с способствует большему росту аустенитного зерна в процессе термической обработки от 50 до 65 % в зависимости от количества введенного модификатора. Однако наименьшее увеличение достигается при введении 0,3…0,4 % ОКНТ от массы заливаемого в форму расплава.

Какого либо ярко выраженного влияния термической обработки на среднюю микротвердость аустенита выявлено не было.

В закаленном состоянии скорость охлаждения отливки в температурном интервале кристаллизации и количество вводимого модификатора не влияют на общее количество избыточной фазы, значение которой составляет 0,8…1,0 %.

Выводы

Оксикарбонитрид титана оказывает модифицирующее воздействие на высокомарганцевую сталь, меняя такие параметры микроструктуры, как средний размер зерна аустенита, среднюю микротвердость аустенита, количественные и качественные характеристики избыточной фазы.

Наиболее рациональное количество вводимого модификатора находится в интервале 0,3…0,4 масс. %. При этом достигается максимальное снижение среднего размера зерна аустенита и количества избыточной фазы, с одновременным уменьшение ее среднего размера и увеличением плотности распределения в микроструктуре получаемых отливок. Микротвердость аустенита также имеет максимальное значение при таком количестве введенного модификатора.

При введении порошкового модификатора в расплав высокомарганцевой стали менее

0,3 % от массы сплава не приводит к значительному изменению параметров микроструктуры, что делает такой расход модификатора не целесообразным