ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.10.2023

Просмотров: 191

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Способность изделия «поддаваться» ремонту называется ремонтопригодностью. Она определяется рядом характеристик, таких как: простота, лёгкость и удобность разборки и сборки руками или с минимальным набором инструментов. Также ремонтопригодность включает в себя следующие показатели:

-

Вероятность восстановления работоспособного состояния – вероятность того, что время восстановления работоспособного состояния не превысит заданного. -

Среднее время восстановления работоспособного состояния – математическое ожидание времени восстановления. -

Интенсивность восстановления – скорость приведения оборудования в рабочее состояние.

Выбор рациональных параметров ремонтной системы является основой для обеспечения надежности при эксплуатации машины. При этом могут применяться различные подходы и решения при формировании объема и содержания соответствующих периодических ремонтов.

Назначенная периодичность ремонта машины в основном определяет содержание ремонтных работ, так как в зависимости от срока службы каждого элемента конструкции (детали сопряжения или узла) он будет включаться в соответствующий периодический ремонт.

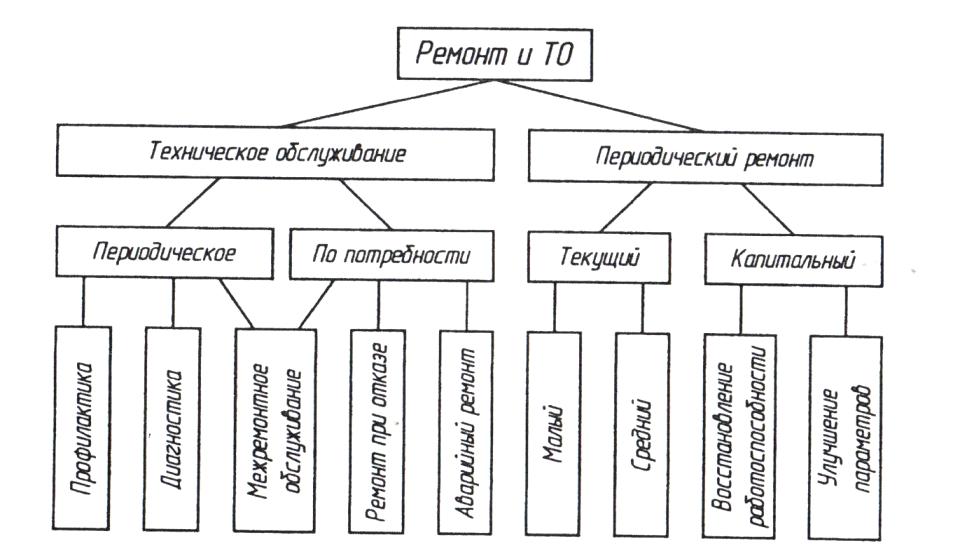

На рисунке 3.1 дана классификация видов ремонтных работ

.

.Рисунок 3.1 – Классификация видов ремонтных работ

-

Эксплуатационная обкатка машин

Эксплуатационная обкатка машин - обязательная технологическая операция подготовки их к работе. Это второй этап приработки поверхностей трения, обеспечивающий надежную работу машин в начале эксплуатации. Целью обкатки является создание оптимальной шероховатости новых и восстановленных поверхностей трения для обеспечения их минимального износа. Обкатка выявляет также дефекты конструкции и производства.

Все новые и капитально отремонтированные машины обкатывают на различных режимах, которые устанавливают на основе инструкций заводов-изготовителей и ремонтных предприятий. Эксплуатационная обкатка включает следующие этапы: обкатка двигателя на холостом ходу, обкатка машины на холостом ходу и обкатка машины под нагрузкой.

Перед обкаткой машину очищают от пыли и грязи и смазывают. Кроме того, подтягивают наружные крепления, проверяют уровень масла во всех картерах, заправляют топливные баки и систему охлаждения.

Обкатка двигателя на холостом ходу длится 15-30 мин, из них первые 5-10 мин с пониженной частотой вращения коленчатого вала (60-800 мин-1). Затем частоту вращения коленчатого вала двигателя постепенно увеличивают до нормальной. Во время обкатки двигатель прослушивают, проверяют показания контрольных приборов, плотность соединения трубопроводов и фланцев, а также несколько раз включают сцепление и проверяют правильность его регулировки.

Обкатку машины на холостом ходу выполняют по окончании обкатки двигателя. Проверяют работу системы управления (гидравлической, пневматической или рычажно-механической) рабочими органами. Во время обкатки рабочие органы фиксируют в различных положениях. При этом наблюдают за состоянием отдельных сборочных единиц системы управления, а также плотностью соединения трубопроводов и фланцев. Затем обкатывают машину на всех передачах. При этом наблюдают за состоянием двигателя, трансмиссии, механизма поворота и ходового оборудования. Общее время обкатки машины на холостом ходу составляет до 10 % общего времени эксплуатационной обкатки. Заменяют масло в картере двигателя и промывают фильтры грубой очистки.

Обкатку машины под нагрузкой ведут при разной степени (1/3, 1/2, 3/4) нагрузки. Продолжительность этих периодов соответственно составляет 10-25 %, 30-40 % и 40-60 % общего времени обкатки.

В конце нагрузка равномерно нарастает до нормальной. Нагрузка должна увеличиваться плавно и постоянно, но не должна превышать 75 % номинальной мощности двигателя в конце процесса обкатки.

В период обкатки под нагрузкой проверяют работу всех сборочных единиц машины и тщательно проводят межсменное техническое обслуживание. Признаком удовлетворительно проведенной обкатки служит устойчивая работа всех сборочных единиц машины. Общая продолжительность эксплуатационной обкатки для экскаваторов - 60-90 ч; тракторов и бульдозеров - 40-60 ч; простейших машин - 8-10 ч; автомобилей - 1000 км пробега.

Весь период обкатки машины строго контролируется с исользованием необходимых контрольно-измерительных приборов; ведется наблюдение за температурой подшипников, наличием, характером и величиной вибраций, уровнем шума. При значениях показателей, превышающих номинальные, машину немедленно останавливают для выявления причин нарушения режима обкатки. Поскольку процесс обкатки сопровождается интенсивным отделением микрочастиц от трущихся деталей, пары трения необходимо обильно смазывать (в среднем в два раза чаще, чем при обычной эксплуатации).

Эксплуатационная обкатка машин завершается техническим обслуживанием № 1 (ТО-1). При этом снимают ограничители мощности двигателя и выполняют следующие дополнительные операции: подтягивают гайки шпилек крепления головки цилиндров двигателей, проверяют затяжку гаек наружных креплений, заменяют масло во всех картерах, промывают топливный и масляный фильтры, а также регулируют главное сцепление, тормоза, ходовое оборудование и другие агрегаты.

После обкатки и осмотра составляют акт, в котором указывают перечень выполненных операций после обкатки и время работы двигателя на ограниченной мощности, делают соответствующую запись в формуляре и дают разрешение на эксплуатацию машины.

Следует помнить, что приработка поверхностей трения не заканчивается во время обкатки машин. Она продолжается еще некоторое время. В связи с этим первые 5-10 сут работы машины должны находиться под наблюдением мастеров-наладчиков или механиков участков.

-

Монтажная документация

Эксплуатационная документация является одной из четырех составляющих системы эксплуатации машин. ГОСТ 2.601 «ЕСКД. Эксплуатационные документы» устанавливает виды, комплектность и правила выполнения эксплуатационных документов (ЭД), предназначенных для облегчения эксплуатации машин и ознакомления с их конструкцией, а также установления правил эксплуатации, определяющих основные параметры и свойства машины, гарантии изготовителя, длительность и условия функционирования, основные дефекты и методы их устранения, правила утилизации машин и их составных частей.

Согласно ГОСТ 2.601 предусмотрены следующие виды документов:

Руководство по эксплуатации (РЭ) - документ, содержащий сведения о конструкции, принципе действия, характеристиках (свойствах) машины и ее составных частей, и указания, необходимые для правильной и безопасной эксплуатации, а также методы оценки ее технического состояния при определении необходимости отправки в ремонт и сведения об утилизации машины в целом и ее составных частей.

Инструкция по монтажу, пуску, регулировке и обкатке (ИМ) - документ, содержащий сведения, необходимые для монтажа, пуска, регулирования, обкатки и сдачи машины в эксплуатацию на месте применения, и составляющийся в случае, если эти сведения нецелесообразно или невозможно изложить в руководстве по эксплуатации.

Формуляр (ФО) - документ, содержащий гарантии изготовителя, значения основных параметров и характеристик, информацию о техническом состоянии машины, сведения о ее сертификации и утилизации, а также служащий для внесения фактических данных, которые необходимо фиксировать в период ее эксплуатации.

Паспорт (ПС) - документ, содержащий гарантии изготовителя, значения основных параметров и характеристик машины, а также сведения о ее сертификации и утилизации.

В зависимости от назначения машины

, условий ее эксплуатации и объема обязательных сведений изготовитель оформляет ФО или ПС.

Каталог деталей и сборочных единиц (КДС) - документ, содержащий перечень деталей, и сборочных единиц машины, сведения об их числе, расположении, взаимозаменяемости, конструктивных особенностях и материалах. Разрабатывается на машины, для которых в течение времени их эксплуатации предусматриваются многократные ремонты и замены запасных частей.

Нормы расхода запасных частей (НЗЧ) - документ, содержащий номенклатуру запасных частей машины и их число, необходимое на период эксплуатации, т.е. среднее ожидаемое за период эксплуатации число замен составных частей из-за отказов и выработки ресурса.

Нормы расхода материала (НМ) - документ, содержащий номенклатуру материалов и их количество, расходуемое за период эксплуатации машины, т.е. это средний ожидаемый расход материалов за период эксплуатации.

Ведомость комплекта запасных частей, инструмента и принадлежностей (ЗП) - документ, содержащий информацию о номенклатуре, назначении, количестве и местах расположения запасных частей, инструментов, принадлежностей (ЗИП) и материалов, расходуемых за период работы машины. Если число необходимых ЗИП незначительно, то ведомость не разрабатывается, а требуемая номенклатура перечисляется в формуляре или паспорте.

Учебно-технические плакаты (УП) - иллюстрации, содержащие сведения о конструкции машины, принципе ее действия, приемах использования и техническом обслуживании.

Ведомость эксплуатационных документов (ВЭ) устанавливает комплектность и места укладки документов, поставляемых с машиной или отдельно от нее. Если в комплект входят два или более самостоятельных ЭД, то такая ведомость составляется обязательно.

-

Особенности монтажа ЛБУ1200

Лебедку устанавливают строго по заданным координатам, при этом основной базой является центр скважины, продольные и поперечные оси барабана лебедки. Лебедка должна быть выверена в двух взаимно-перпендикулярных направлениях по уровню с точностью 0,5-0,8 мм на 1 м и надежно укреплена на основании Б.У. При выверке лебедки по высоте следует учесть, что приводная цепь ротора не должна задевать раму лебедки и балки основания. Приводная цепь ротора всегда будет иметь некоторое провисание. После установки и крепления лебедки устанавливают гидротормоз, проверяют его центровку и крепление, приваривают кронштейны под холодильник, устанавливают холодильник и соединяют его с гидротормозом водопроводом. После этого можно установить пульт бурильщика и подсоединить все шланги управления, надеть цепи цепных передач. При выверке соосности вала барабана с валом гидротормоза торцевое радиальное биение не должно превышать 0,5-0,8 мм, выверка проводится стрелками, укрепленными на валу лебедки и гидротормоза. Регулировка осуществляется установкой прокладок под стойки корпуса гидротормоза. После окончательной затяжки болтов, соединяющих гидротормоз с рамой лебедки, центровка осуществляется еще раз. Затем, включив подвижную полумуфту и сблизив рабочие поверхности кулачков до соприкосновения, проверяют зазоры между всеми пятью рабочими кулачками. допускается неприлегание плоскостей трех кулачков на величину 0,25 мм. По окончании центровки между гидротормозом и рамой, ставятся конические штифты для предупреждения сдвига гидротормоза. Фрикционная катушка комплектно собрана на втулке, поэтому монтаж сводится к надеванию ее на катушечный вал лебедки. Далее проверяют возможность совместного и раздельного вращения барабана и тормозного шкива катушка, отсутствие вытекания масла из уплотнений. После этого

начинают монтировать тормозные ленты, рукоятку управления и кронштейн для их закрепления, а также проводят регулировку тормозных лент. Собирают карданные валы от привода к лебедке, строго выдержал маркировку деталей. Далее монтируют и регулируют ручной ленточный тормоз. Заправляют свежей смазкой все подшипники, и заливают масло в редуктор лебедки, в ванну цепной передачи трансмиссии ротора и в бачок для смазки роторной цепи.

-

Организация и проведение монтажа лебедки ЛБУ-1200

Вышкомонтажные работы включают:

-

расчистку площадки для строительства вышки и превышечных сооружений; -

монтаж и демонтаж бурового и энергетического оборудования; -

сборку, разборку и перетаскивание вышки и оборудования.

Для проведения и организации вышкомонтажных работ на предприятии работает вышкомонтажный цех (ВМЦ), одна из бригад которого выполняет работы по монтажу лебедки ЛБУ – 1200К.

Лебедку устанавливают строго по заданным координатам, при этом основной базой является центр скважины, продольные и поперечные от барабана лебедки. Лебедка должна быть выверена в двух взаимно перпендикулярных направлениях по уровню с точностью 0,5 – 0,8 мм на 1м. и надежно укреплена на основании БУ. При выверки лебедки по высоте следует учесть, что приводная цепь ротора не должна задевать раму лебедки и балки основания.

После установки и крепления лебедки устанавливают гидропривод, проверяют его центровку и крепление, приваривают кронштейны под холодильник, устанавливают холодильник и соединяют его с гидротормозом водопровода. После этого можно устанавливать пульт бурильщика и подсоединить все шланги управления, надеть цепи цепных передач. Затем монтируют тормозные ленты, рукоятку управления и кронштейн для их закрепления, а также проводят регулировку тормозных лент. Собирают цепные передачи от привода к лебедке, строго выдержав маркировку деталей. Далее монтируют и регулируют ручной ленточный тормоз. Заправляют свежей смазкой все подшипники и заливают масло в лебедку, в ванну цепной передачи.

- 1 2 3 4 5