ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.10.2023

Просмотров: 189

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Окончание таблицы 1.

| Обозначение | Показатель | Определение | Область применения |

| λ | Интенсивность отказов | Условная плотность вероятности возникновения отказа изделия, которая определяется для рассматривоемого момента времени при условии, что до этого времени отказ не возник | Может применяться всесто показателя Р(t), особенно если λ= const |

| Tп | Ресурс (срок службы) до предельного состояния, ч | Установленная продолжительность работы изделия до предельного состояния | Использование изделия по назначению в течение Tп допустимо и целесообразно |

| К ти | Коэффициент технического использования | Отношение времени выполнения изделием своих функций к сумме этого времени и времени его нахождения в ремонте или техническом обслуживании за весь период эксплуатации | Характеризует затраты времени, необходимые для восстановления утрачиваемой работоспособности |

| Кr | Коэффициент готовности | Вероятность того, что изделие окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение изделия по назначению не предусматривается | Оценивает безотказную работу изделия в период его функционирования (между ремонтом и ТО) |

| Xmax | Предельно допустимое значение выходного параметра | Граница области работоспособности, при выходе за пределы которой происходит отказ | Для фиксации параметрических отказов |

- 1 2 3 4 5

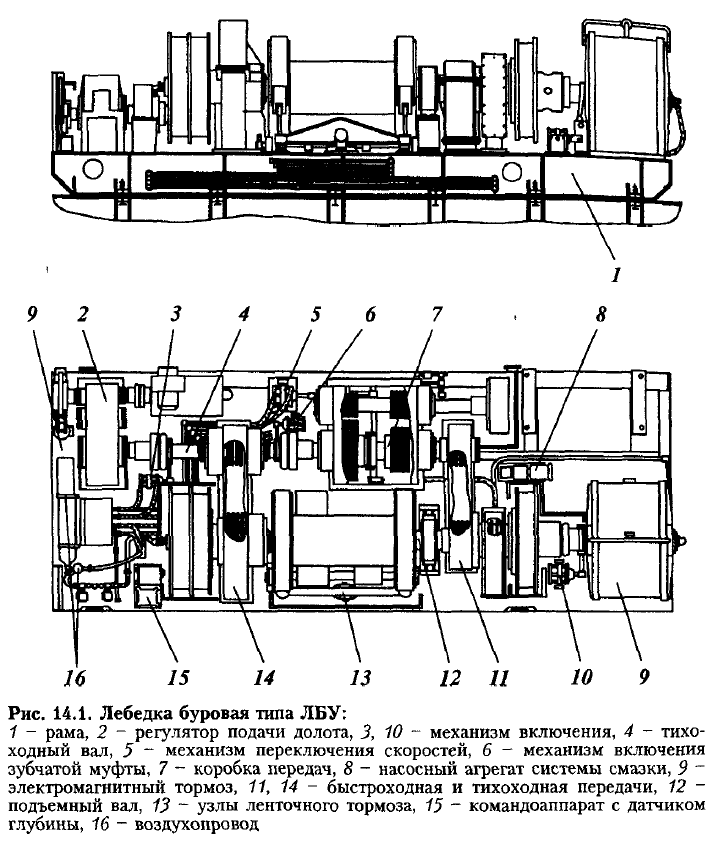

Описание и параметры буровой лебедки ЛБУ-1200К

-

Конструкция и характеристика буровой лебедки ЛБУ-1200К

Буровые лебёдки выполняют следующие функции: натяжение и наматывание на барабан ведущей струны каната талевой системы при подъеме, сматывание каната при спуске бурильных и обсадных колон и ненагруженного крюка с элеватором, как во время СПО, так и бурения, при наращивании, подаче и других операциях.

Лебёдка должна осуществлять регулирования скорости спуска и полную остановку крюка на всей длине его хода; натяжение вспомогательного каната при свинчивании и развенчивании колонн (при отсутствии специальных ключей), при подъеме и спуске грунтоносок и подъем различных грузов, оборудования и вышек в процессе монтажа и демонтажа установок. В некоторых конструкциях лебедка служит для передачи вращения ротору.

Спуск и подъем бурильных колон производят много раз, все операции повторяются систематически в строго определенной последовательности, а нагрузки на лебедку при этом носят циклический характер. При подъеме крюка мощность подводится к лебедке от двигателей, а при спуске, наоборот, тормозные устройства должны преобразовать освободившуюся энергию в теплоту. Для лучшего использования мощности во время подъема крюка с переменной по величине нагрузкой приводы лебедки должны быть многоскоростными.

Управление лебедкой сосредоточено на посту бурильщика, который расположен на буровой площадке. Лебедка, вспомогательный привод лебедки, привод лебедки устанавливаются на рамы-секции основания.

Рисунок 3.1 – Кинематическая схема буровой установки БУ-3000ЭУК(ЭУК-1М), включая буровую лебедку ЛБУ-1200К

Рисунок 3.1 – Кинематическая схема буровой установки БУ-3000ЭУК(ЭУК-1М), включая буровую лебедку ЛБУ-1200К

Рисунок 3.2 – Таблица скорости и грузоподъёмности лебедки

-

Монтаж ЛБУ-1200К

Компоновка механизмов, входящих в лебедочный агрегат, в сборку привода спуско-подъемного агрегата, и конструкция оснований под них выполнены с высокой заводской сборочной готовностью, с учетом универсальной возможности транспортирования и монтажа оборудования в минимальные сроки. В зависимости от местных условий лебедочные и приводные блоки могут монтироваться различными способами, т. е. крупными блоками с транспортировкой на подкатных тяжеловозах грузоподъемностью 60 т, отдельными секциями массой до 35 т на специальном транспорте и трейлерах. При необходимости перевозки оборудования более мелкими узлами крупные блоки могут разбираться на отдельные секции массой до 10 т.

Чтобы упростить и облегчить перевозку, погрузку, разгрузку, монтаж и подъем, например, с лебедочного агрегата, перед отправкой к заказчику или во время демонтажа перед транспортировкой на значительные расстояния снимают некоторые узлы (гидродинамический тормоз, холодильник тормоза и т. д.).

Лебедку (лебедочный агрегат) устанавливают строго по заданным в чертежах координатам и в соответствии с рекомендациями, изложенными в руководствах по эксплуатации буровой установки и лебедки. Основной базой отсчета служит центр будущей скважины, относительно которого выверяют продольную и поперечную оси барабана лебедки. Продольная ось барабана должна быть параллельна оси ролика кронблока, на который идет подвижная ветвь талевого каната, а поперечная ось барабана - перпендикулярна к этой оси и направлена по продольной оси буровой на буровых установках с индивидуальным приводом ротора или смещена на величину, заданную в чертежах.

В первую очередь выверяют и крепят лебедочный агрегат Л. Затем по установленной лебедке выверяют приводной агрегат П.

Лебедочный агрегат должен быть выверен по уровню в двух направлениях с точностью 0,5...0,8 мм на 1 м длины (и ширины) и надежно закреплен на балках металлоконструкций основания лебедочного блока или на фундаментных балках.

После размещения и крепления лебедки устанавливают гидротормоз (электротормоз), проверяют его центровку и крепление, устанавливают холодильник и соединяют его с гидротормозом и водопроводом.

При выверке соосности центровки (приемы центровки соосности смотреть в следующем пункте) валов барабана и гидродинамического (электрического) тормоза торцовое и радиальное биения не должны превышать 0,5...0.8 мм. Соосность выверяют по показаниям стрелок, укрепленных на валу лебедки и гидродинамического тормоза, а регулируют прокладками, помещаемыми под стойки тормоза гидродинамического тормоза.

Затем скрепляют корпус тормоза с рамой коническими штифтами, после затяжки которых центровку проверяют второй раз, включают подвижную полумуфту, сближают рабочие поверхности кулачков до соприкосновения и проверяют зазоры между всеми пятью рабочими кулачками (допускается неприлегание плоскостей грех кулачков на величину 0,25 мм).

После выполнения основных работ по монтажу лебедочного агрегата Л производят монтаж приводного агрегата 11.

Приводной агрегат, гак же как и лебедочный агрегат, по продольной и поперечной осям должен быть выверен на горизонтальность (0,5...0,8 мм на 1 м) Кроме того, проверяется параллельность продольных осей лебедочною г приводного агрегатов (не более 1 мм на 1 м их межцентрового расстояния) и выверяются плоскости цепных звездочек 24 и 16.

-

Технические требования на монтаж ЛБУ-1200

Технические требования на монтаж ЛБУ-1200

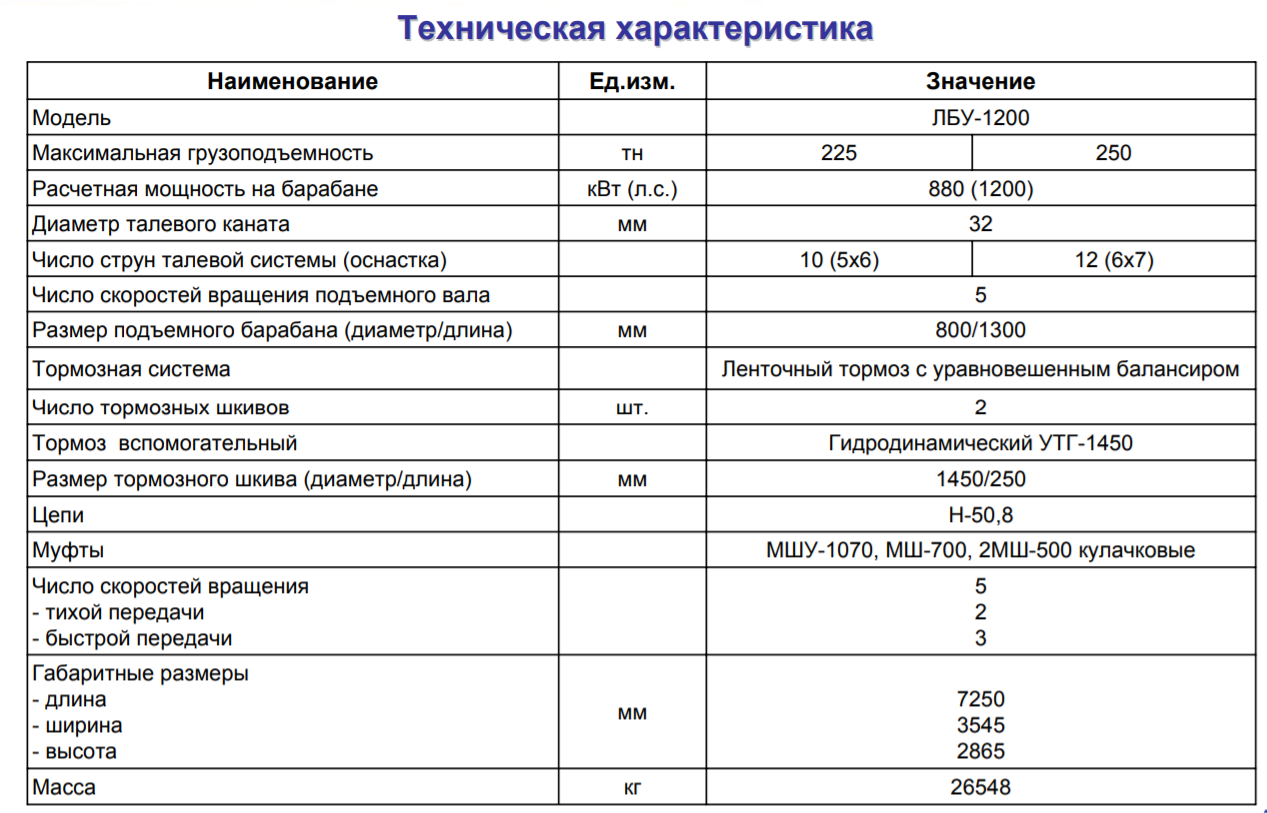

Рисунок 1.2 - Технические характеристики ЛБУ 1200

Силовые агрегаты закрепляют, приваривают прокладки электросваркой. Затем проверяется соосность дизеля и турботрансформатора, при этом устанавливаются (или убираются) прокладки под турботрансформатор (несоосность ведущей и ведомой полумуфт не должна превышать 0,2 мм).

Перед выверкой силовых агрегатов, если в монтажной схеме предусмотрена клиноременная передача, необходимо предварительно надеть на шкивы трансмиссий клиновые ремни. Каждый комплект ремней (обычно длиной 5600 мм), надеваемый на совместно работающие шкивы, подбирают в соответствии с требованиями ГОСТа, т. е. наибольшая разница размеров в комплекте для ремней длиной 5600 мм допускается не более 10 мм.

При монтаже силовые агрегаты должны быть установлены так, чтобы выполнялись следующие условия:

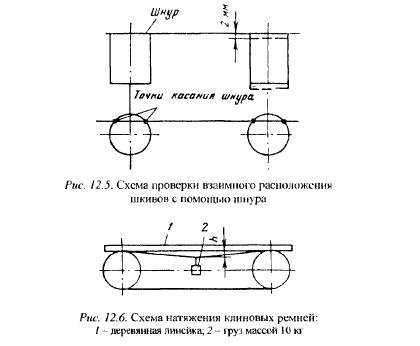

1. Торцы шкивов, совместно работающих в трансмиссии, должны находиться в одной вертикальной плоскости (рис. 12.5); допускается смещение не более 2 мм.

2. Оси трансмиссионных валов силовых агрегатов (ведущих и ведомых) должны быть параллельны, отклонения допускаются не более 1 мм на 1 м межцентрового расстояния между ними.

3. Нормальный предварительный натяг клиновых ремней, характеризуемый величиной прогиба для ремней длиной 5600 мм (65...75 мм); натяжение ремней контролируется с помощью подвешенного на середине ремня 10-кu груза (рис. 4.1).

3. Нормальный предварительный натяг клиновых ремней, характеризуемый величиной прогиба для ремней длиной 5600 мм (65...75 мм); натяжение ремней контролируется с помощью подвешенного на середине ремня 10-кu груза (рис. 4.1).Рисунок 4.1 – Схемы натяжений ремней

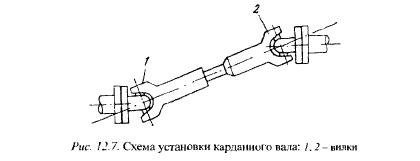

При наличии в приводе карданных валов в монтажный период должны быть выполнены следующие условия:

1. Осмотрены валы на наличие и надежность крепления балансировочных грузов.

2. Проконтролированы положения составных частей по рискам и цифрам (заводские метки).

3. Обеспечена соосность соединяемых валов, допустим перекос не более 8°.

4. Предусмотрено, чтобы вилки 1 и 2 (рис. 12.7) располагались в одной плоскости, а валы соединяемых узлов были параллельны.

5. Учтено, что разность углов между осями соединяемых валов для карданов в приводе от дизеля не должна превышать 2°, а для прочих - 4°.

Рисунок 4.2 – Схемы установки вала

-

Эксплуатация, технического обслуживания и ремонта буровой лебедки

Техническое обслуживание буровой лебедки (рис.5.1) начинают с предпусковой подготовки На первом этапе производят проверку правильности монтажа и сборки основных узлов. Центровку валов и их соосность проверяют с помощью специальных приспособлений. Производят контроль правильности монтажа вращающихся деталей, соединенных с элементами других агрегатов. Цепные колеса и шкивы, работающие в паре, должны быть установлены в одной плоскости.

Правильно смонтированные узлы и отдельные детали лебедки должны быть закреплены соответствующими крепежными деталями. Особое внимание должно быть обращено на надежное крепление талевого каната к барабану лебедки. Болты необходимо затянуть до отказа и законтрить. На барабане должно быть 8- 10 витков талевого каната при нахождении крюка на полу буровой

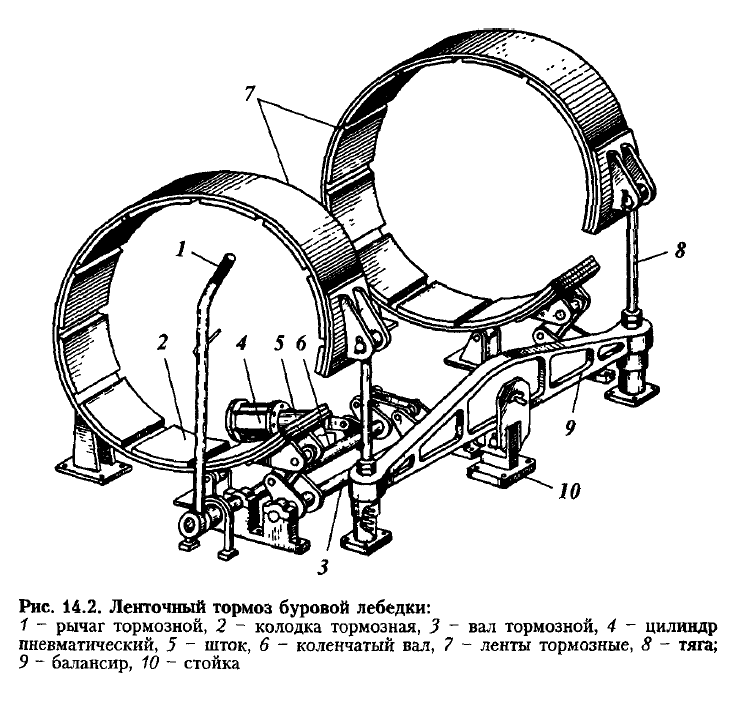

Перед пуском в работу буровой лебедки производят регулировку ленточного тормоза (рис. 14.2) Проверяют также надежность крепления колодок к ленте тормоза.

Тормозные колодки должны равномерно прилегать к тормозным шкивам. В заторможенном состоянии рукоятка управления лебедкой должна отстоять от пола буровой на 80-90 см Ход рукоятки при торможении от вертикали не должен превышать 60°. Состояние гидротормоза определяется герметичностью всех соединений. Герметичность шинно-пневматических муфт и их соединений контролируют при подаче сжатого воздуха в пневматическую систему управления.

Пуск в работу буровой лебедки без надежно закрепленных защитных кожухов не допускается

В процессе эксплуатации буровой лебедки необходимо систематически контролировать зазор между колодками и тормозным шкивом. При отсутствии воздуха в баллоне пневмомуфты зазор должен быть равномерный в пределах 2-3 мм.

Максимально допустимый износ колодок не должен превышать 12 мм.

Максимально допустимый износ колодок не должен превышать 12 мм. Рисунок 5.2 – Лебедка буровая типа ЛБУ

Максимально допустимый износ колодок не должен превышать 12 мм. При превышении допустимого износа колодки должны быть заменены на новые. Регулировку зазоров между колодками и тормозными шкивами производят с помощью регулировочных тяг тормозных лент.