ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.05.2021

Просмотров: 569

Скачиваний: 4

где ∆Q – приращение зенитного угла; ∆l – интервал между замерами;

γ0 - интенсивность зенитного искривления.

-

γ0 =

2

= 0,04 град/м

50

Интенсивность азимутального искривления определяется по формуле:

-

γ =

∆d

,

∆l

где γ – интенсивность азимутального искривления; ∆d – приращение азимутального угла.

-

γ=

1

= 0,02 град/м

50

Радиус искривления основного ствола вычисляется по формуле:

-

R =

57.3

,

γ0

где R – радиус искривления.

R = 1432,5 м

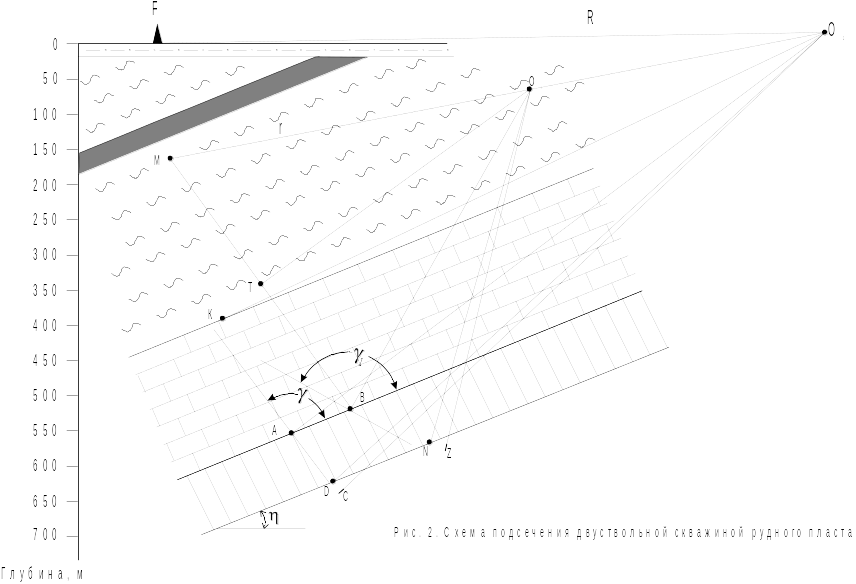

Угол встречи основного ствола скважины с рудным пластом определяется графически:

γ1 = 970

Построение дополнительного ствола скважины.

Точка забуривания дополнительного ствола скв находится на расстоянии не менее 10м от башмака последней колонны обсадных труб. Определяем точку забуривания дополнительного ствола – 170 м.

Расстояние от точки подсечения (точка А) основным стволом рудного пласта до точки подсечения (точка Б) дополнительного ствола должно быть 50-150м. Выбираем 100 м. См. приложение № 2.

Глубина дополнительного ствола скважины:

L = (α*R)/57.3

L = 45*838/57.3 = 658,0м

Радиус кривизны дополнительного ствола скважины определяется графически:

R = 838,0м.

Угол встречи дополнительного ствола скважины определяется графически:

γ = 1180

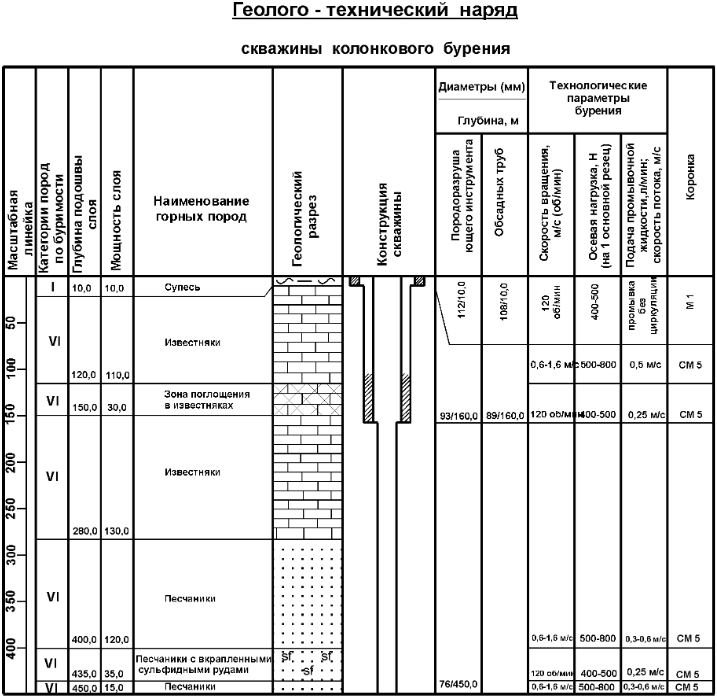

1.2.2. Составление ГТН.

Конструкция скважины определяется на основании геолого-технических условий бурения, выбранного конечного диаметра проектной глубины скважины.

Проектная глубина 780м.

dк = 59мм.

Категория пород по буримости: I, VI, VIII.

Способы бурения основного ствола скважины:

- в интервале от 0,0 до 15,0м - твердосплавное бурение;

- в интервале от 15,0м до конца скв (780м) – алмазное бурение.

Интервалы бурения с осложненными условиями бурения, согласно приведенного геологического разреза, следующие:

-

пески 0,0-10,0;

-

зона поглощения 95,0-150,0.

Осложненными считаются условия, требующие специальных технологических операций при бурении в этих интервалах.

Предусматривается перекрытие интервалов с осложненными условиями бурения колоннами обсадных труб и производство затрубного цементного тампонажа на 10м выше и 10м ниже раздробленных пород.

Тампонаж проводится с целью гидроизоляции:

- устья скв в интервале 0,0 – 10,0м ;

- зоны поглощения в интервале 85 – 160м .

Диаметры обсадных труб 89мм и 73мм соответственно интервалам.

Промывка основного ствола скважины:

- в интервале 0,0 – 15,0м – промывка глинистым раствором;

- в интервале 15,0 – 780,0м – промывка технической водой.

Способы бурения дополнительного ствола скважины:

- в интервале от 170,0 до 658,0м – алмазное бурение.

Промывка дополнительного ствола скважины:

- в интервале 170,0 – 658,0м – техническая вода. См приложение № 3.

1.3. Выбор и обоснование бурового оборудования.

Буровое оборудование должно быть минимально необходимым для бурения проектируемой скважины. Оно выбирается в зависимости от глубины бурения, диаметра скв, способа бурения. Исходя из глубины скв (780м), конечного диаметра (59мм) и колонкового способа бурения проектом предусматривается применение установки колонкового бурения - УКБ-5П (УКБ-500/800).

Передвижная буровая установка УКБ-5П (УКБ-500/800) является модификация установок 5 класса (ГОСТ 7959-74).

В состав установки входят:

- буровой станок СКБ – 5;

- буровая мачта БМТ – 5;

- передвижное буровое здание ПБЗ – 5;

- контрольно-измерительная аппаратура «Курс - 411»;

- транспортная база ТБ – 15;

- буровой насос НБ4 – 320/63(2 шт.);

- грузоподъемные принадлежности:

элеватор – 50;

элеватор 50/54;

вертлюг-пробка – 50;

вертлюг-пробка – 54;

полуавтоматический элеватор;

- труборазворот РТ – 1200.

Станок СКБ – 5 оснащен контрольно-измерительной аппаратурой «Курс - 411»,в которую входят:

- индикатор веса бурового снаряда, Н 50000

- индикатор усилия на крюке, Н 80000

- измеритель нагрузки, Н 25000

- манометр для измерения давления, Н/см2 0 – 1000

- индикатор механической скорости бурения, м/ч 0 - 3; 0 – 15

Техническая характеристика буровой установки УКБ – 5П

|

Параметры |

УКб – 5П |

|

Глубина бурения при конечном диаметре скв 59мм, м |

800 |

|

Начальный диаметр скв |

151 |

|

Диаметр бурильных труб |

50;54;63;5;68 |

|

Частота вращения, об/мин |

120;260;340;410;540;720;1130;1500 |

|

Наибольшее усилие подачи, Н: |

|

|

вверх |

85000 |

|

вниз |

65000 |

|

Грузоподъемность лебедки, кг |

3500 |

|

Скорости навивки каната на барабан, м/с |

0,7-6,0 |

|

Мощность электродвигателя для привода бурового станка, кВт |

30 |

|

Мощность буровой установки, кВт |

98 |

|

Высота мачты, м |

19 |

|

Длина свечи, м |

13,5 |

|

Тип бурового насоса |

НБ – 320/63 |

|

Число буровых насосов |

1 |

|

Минимальный расход, л/мин |

320 |

|

Максимальное давление, Н/ см2 |

400 |

|

Мощность электропривода насосов, кВт |

22 |

|

Габаритные размеры установки, м: |

|

|

Длина |

10,70 |

|

Ширина |

4,56 |

|

Высота |

19,10 |

|

Масса, кг |

|

|

станка |

2200 |

|

установки |

17500 |

1.4. Промывка скважин.

Колонковое бурение проводится с промывкой.

Основные назначения промывки скважин:

-

очистка забоя скв от разбуренной породы и вынос ее на поверхность;

-

охлаждение породоразрушающего инструмента;

-

укрепление неустойчивых стенок скв.

1.4.1. Схема промывки скважин.

Существует три способа промывки скв с выходом промывочной жидкости на поверхность земли: прямая, обратная и комбинированная.

В данном проекте выбрана прямая промывка. В этом способе промывочная жидкость, нагнетаемая насосом, проходит по колонне бурильных труб, затем между керном и колонковой трубой, омывает забой, охлаждает породоразрушающий инструмент, захватывает с забоя частицы разрушенной породы, поднимается вверх по кольцевому пространству между бурильными трубами и стенками скв и, наконец, выходит на поверхность земли. (Воздвиженский,1979)

Достоинства прямой промывки:

-

способствует увеличению скорости бурения;

-

позволяет закреплять стенки скв;

-

технически простой и дешевый.

Недостатки прямой промывки:

-

размываются стенки скв;

-

низкий выход керна;

-

повышенный расход промывочной жидкости.

Для пород, слагающих заданный геологический разрез, указанные недостатки не имеют значения.

При прямой промывке жидкость насосом 1 нагнетается по нагнетательному шлангу 2 подается к забою по бурильной колонне 3, охлаждает породоразрушающий инструмент 4, омывает забой и поднимается по кольцевому пространству между стенками скважины и колонной бурильных труб, транспортируя на поверхность разбуренную породу. (Рис. 1.1.)

Р

ис.

1.1. Схема прямой промывки скважин.

1.4.2. Выбор промывочной жидкости.

Основные типы промывочной жидкости:

-

техническая вода (пресная, морская, рассолы) применяется при алмазном бурении в устойчивых породах;

-

глинистый раствор применяется при твердосплавном бурении в трещиноватых, рыхлых, сыпучих, плывучих и других слабоустойчивых породах для предотвращения обвалов, а также в трещиноватых скальных породах для борьбы с потерей циркуляции.

Назначение глинистых растворов:

-

глинизация стенок скв;

-

удержание шлама во взвешенном состоянии;

-

создание повышенного противодавления на пласт;

-

облегчение транспортирования шлама по стволу;

-

предохранение бурового инструмента от коррозии благодаря глинистой корке, покрывающей всю поверхность инструмента. (Воздвиженский, 1979)

В качестве промывочной жидкости:

- в интервале 0,0 – 15,0м – промывка глинистым раствором;

- в интервале 15,0 – 780,0м – промывка технической водой.

1.4.3. Очистка промывочного раствора от шлама.

Очистка промывочной жидкости, в частности глинистого раствора, от шлама осуществляется в желобах, отстойниках и гидроциклонах.

Очистка в желобах и отстойниках. Желоба металлические или деревянные шириной 30см, высотой 25см укладывают с уклоном 1см на 1м длины. По дну желобов через 1м друг от друга ставят съемные перегородки высотой 15см, заставляющие жидкость двигаться зигзагообразно, способствующие разрушения структуры глинистого раствора и оседанию шлама. Длина желобов 14 – 17м.(рис)

Недостатки очистки промывочной жидкости в желобах и отстойниках:

1) они занимают много места;

2) должны регулярно очищаться от шлама;

3) зимой их трудно утеплять. (Воздвиженский,1979)

Рис.Желобная система для очистки промывочного раствора от шлама.

1.4.4. Расчет количества буровых растворов.

Объем бурового раствора V = V1 + V2 + V3, м3, где

где

D-средний диаметр скважины;

Н-глубина скважины;

V2 = 2 – 5 м3 – объем резервуаров для хранения бурового раствора;

V3 = (2 - 5)* V1 и более – потеря бурового раствора в скважине, которая зависит от степени трещиноватости пород.

Расчет количества глинистого раствора для основного ствола скважин.

D = 93мм = 0,093м;

Н = 15м;

V2 = 4 м3

V3 = 4* V1 = 4*0,102 = 0,408 м3

V = 0,102 +4+0,408 = 4,51м3 для одной скв

3*V = 4,51*3 = 13,53м3 для трех скв

Расчет количества технической воды для основного ствола скважин.

D = 76мм = 0,076м;

Н = 780м;

V2 = 4 м3

V3 = 4*3,5 = 14м3

V = 3.5+4+14 = 21.5м3 для одной скв

3*V = 3*21,5 = 64,5 для трех скв

Расчет количества технической воды дополнительного ствола скважины:

D = 59мм =0,059м;

Н = 658м;

V2 = 4 м3

V3 = 4*1,8 = 7,2 м3

V = 1,8+4+7,2 = 13,0 м3 для одной скв

3*V = 13*3 = 39 м3 для трех скв

1.5. Тампонаж скважин.

Тампонирование скважины – комплекс работ по гидроизоляции отдельных ее интервалов.

Цели тампонажа:

-

разделение и изоляция водоносных и других горизонтов;

-

укрепление стенок скв;

-

ликвидация водопроявлений;

-

устранение поглощения промывочной жидкости;

-

защита подземных вод от загрязнения.

Проектом предусматривается затрубный цементный тампонаж.

Цементом называется вяжущее вещество, которое, будучи замешано с пресной водой в тесто, твердеет как в воздухе, так и в воде. Цемент изготавливают путем тонкого измельчения клинкера(обожженной до спекания смеси известняка и глины) совместно с гипсом в количестве, необходимом для регулирования сроков схватывания и твердения. (Воздвиженский,1979)

Тампонаж производится в интервалах зоны поглощения и самого нижнего слоя представленного песком, т.е. где установлены обсадные трубы с целью гидроизоляции:

устья скважины в интервале 0,0 – 10,0м;

зоны поглощения в интервале 85 – 160м.

-

Схема тампонирования скважины.

Проектом выбрана схема тампонирования двумя пробками. Тампонаж по способу «с двумя пробками» наиболее надежный, но и наиболее сложный способ, при котором процесс цементации распадается на два этапа.

Первый этап.

Подготовка забоя скв, заключающаяся в его очистке, а в некоторых случаях – и расширении. Для очистки скв обсадные трубы поднимаются с забоя на 0,5-1,0м. На верх колонны обсадных труб навинчивают специальную головку для цементации и присоединяют шланг промывочного насоса, при помощи которого промывочную жидкость нагнетают в обсадные трубы. Под давлением насоса промывочная жидкость вытесняется из обсадных труб в затрубное пространство и поднимается до устья скв. Такую промывку затрубного пространства производят для того, чтобы облегчить проникновение в него цементного раствора.

Второй этап.

После промывки затрубного пространства колонна обсадных труб остается подвешенной над забоем, головку для цементации свинчивают с обсадных труб, а в трубы опускают нижнюю пробку, которую при помощи штанг подталкивают на некоторое расстояние. Сверху этой пробки наливают (специальным насосом) цементный раствор, поверх которого вновь вставляют верхнюю пробку. Таким образом, цементный раствор становится зажатым меду двумя пробками. На верхнюю пробку нагнетают промывочную жидкость, которая проталкивает обе пробки и раствор между ними к забою скв. Закачку промывочной жидкости продолжают до тех пор, пока верхняя пробка не встретится с нижней, которая по выходе из труб останавливается на забое, а цемент выжимается в затрубное пространство. Как только прекратится заталкивание пробки, немедленно прекращается подача промывочной жидкости, освобождаются хомуты простых труб и колонна под действием собственного веса или при применении добавочного давления опускается на забой. СКВ в таком состоянии оставляют в течение 1-3 суток, что зависит от качества цемента и др. условий. Для тампонажных работ при бурении скв используют специальный сорт цемента – тампонажный. Техническими условиями предусматриваются сроки начала и окончания схватывания цементного раствора. (Рис. 1.2.)

Рис. 1.2. Схема тампонажа скв цементом по способу «с двумя пробками».

а - начало закачки цемента;

б - конец закачки цемента;

в - начало подъема цемента в затрубное пространство;

г - конец цементации.

1 - запорный кран, 2 - манометр, 3 - головка для цементации, 4 - верхняя часть пробки, 5 - резиновые манжеты, 6 - нижняя часть пробки, 7 - обсадная труба, 8 – верхняя пробка, 9 - нижняя пробка.