ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.10.2023

Просмотров: 238

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

| Возможна сварка с повышенным зазором и без разделки кромок стали тол- щиной до 30—40 мм. Уменьшение потерь на угар, разбрызгивание и огарки электродов на 10—20% снижает расход дорогостоящей сварочной проволо- ки. Техника и режимы сварки высоколегированных сталей и сплавов име- ют ряд особенностей по сравнению со сваркой обычных низколегированных сталей. Для предупреждения перегрева металла и связанного с этим укруп- нения структуры, возможности появления трещин и снижения эксплуатаци- онных свойств сварного соединения, рекомендуется выполнять сварку швами небольшого сечения. Это обусловливает применение сварочных проволок диаметром 2—3 мм, а с учетом высокого электросопротивления аустенитных сталей — необходимость уменьшения вылета электрода в 1,5—2 раза. Аус- тенитные сварочные проволоки в процессе изготовления сильно наклёпыва- ются и имеют высокую жесткость, что затрудняет работу правильных, пода- ющих и токоподводящих узлов сварочных установок, снижая срок их служ- бы. Шов легируют через флюс или проволоку. Последний способ более предпочтителен, так как обеспечивает повышенную стабильность состава металла шва. Для сварки под флюсом аустенитных сталей и сплавов исполь- зуют сварочные проволоки, выпускаемые по ГОСТ 2246—70 и по ведомст- венным техническим условиям, и низко-кремнистые фторидные и высокоос- новные бесфтористые флюсы, создающие в зоне сварки без-окислительные или мало-окислительные среды, способствующие минимальному угару леги- рующих элементов. У флюсов, применяемых для коррозионностойких ста- лей, необходимо контролировать углерод, содержание которого не должно быть выше 0,1—0,2%. Наибольшее применение для сварки коррозионных сталей получили низко-кремнистые флюсы АН-26, 48- ОФ-Ю и АНФ-14. Сварку жаростойких сталей аустенитно-ферритными проволоками типа 08Х25Н13БТЮ выполняют под низко-кремнистыми флюсами АН-26, АНФ- | ||||||

| | | | | | | |

| | | | | | 16 | |

| Изм. | Лист | № докум. | Подпись | Дата | ||

| 14 и 48-ОФ-10. При сварке стабильно-аустенитными проволоками и прово- локами, содержащими легкоокисляющиеся элементы (алюминий, титан, бор и др.), применяют нейтральные фторидные флюсы АНФ-5, 48-ОФ-Ю. Для обеспечения стойкости против горячих трещин аустенитных швов рекомен- дуют применять фторидный-борисный флюс АНФ-22. Сварку под фторидными флюсами производят на постоянном токе об- ратной полярности, а под высокоосновными бесфтористымн флюсами — на постоянном токе прямой полярности. При этом для получения той же глуби- ны проплавления, что и на углеродистых сталях, сварочный ток следует сни- зить на 10—30%. Для снижения вероятности образования пор в швах флюсы для высоколегированных сталей необходимо прокаливать непосредственно перед сваркой при 500—900 0С в течение 1—2 ч. Остатки шлака и флюса на поверхности швов необходимо тщательно удалять. Сварка под флюсом в сочетании с высоколегированными проволоками обеспечивает получение требуемых свойств сварных соединений. Достоинства способа:

| ||||||

| | | | | | | |

| | | | | | 17 | |

| Изм. | Лист | № докум. | Подпись | Дата | ||

| Недостатки способа:

Области применения:

| ||||||

| | | | | | | |

| | | | | | 18 | |

| Изм. | Лист | № докум. | Подпись | Дата | ||

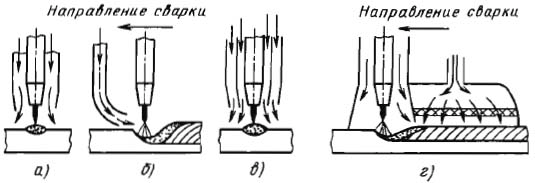

1.6.3 Механизированная сварка в защитных газах Сварку в защитных газах можно выполнять неплавящимся, обычно во- льфрамовым, или плавящимся электродом. В первом случае сварной шов получается за счет расплавления кромок изделия и, если необходимо, подаваемой в зону дуги присадочной проволо- ки. Плавящийся электрод в процессе сварки расплавляется и участвует в об- разовании металла шва. Для защиты применяют три группы газов: инертные (аргон, гелий); активные (углекислый газ, азот, водород и др.); смеси газов инертных, активных или первой и второй групп. Выбор защитного газа опре- деляется химическим составом свариваемого металла, требованиями, предъ- являемыми к свойствам сварного соединения; экономичностью процесса и другими факторами. Смесь инертных газов с активными рекомендуется применять и для по- вышения устойчивости дуги, увеличения глубины проплавления и изменения формы шва, металлургической обработки расплавленного металла, повыше- ния производительности сварки. При сварке в смеси газов повышается пере- ход электродного металла в шов. В зону сварки защитный газ может подаваться центрально (рисунок 4и рисунок 5а,в), а при повышенных скоростях сварки плавящимся электродом | ||||||

| | | | | | | |

| | | | | | 19 | |

| Изм. | Лист | № докум. | Подпись | Дата | ||

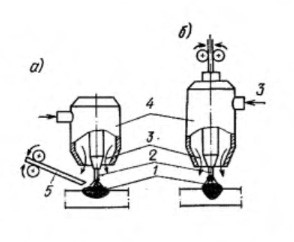

| — сбоку (рисунок 5 б). Для экономии расхода дефицитных и дорогих инерт- ных газов используют защиту двумя раздельными потоками газов (рисунок 5в); наружный поток — обычно углекислый газ. При сварке активных мате- риалов для предупреждения контакта воздуха не только с расплавленным, но и с нагретым твердым металлом применяют удлиненные насадки на сопла, подвижные камеры (рисунок 5г). Наиболее надежная защита достигается при размещении изделия в стационарных камерах, заполненных защитным газом. Для сварки крупногабаритных изделий используют переносные камеры из мягких пластичных обычно прозрачных материалов, устанавливаемых лока- льно над свариваемым стыком. Теплофизические свойства защитных газов оказывают большое влияние на технологические свойства дуги, а значит на форму и размеры шва. При равных условиях дуга в гелии по сравнению с ду- гой в аргоне является более «мягкой», имеет более высокое напряжение, а образующийся шов имеет меньшую глубину проплавления и большую ши- рину. Углекислый газ по влиянию на форму шва занимает промежуточное положение.  а, б-неплавящимся, плавящимся электродом; 1-сварочная дуга; 2-электрод; 3-защитный газ; 4-газовое сопло (горелка); 5-присадочная проволока. Рисунок 4 - Схема сварки в защитных газах  | ||||||

| | | | | | З | |

| | | | | | 20 | |

| Изм. | Лист | № докум. | Подпись | Дата | ||