ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.10.2023

Просмотров: 243

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

| ла в дуге, повысить производительность сварки. Существенное значение при выборе состава защитного газа имеют экономические соображения. Смесь аргона и гелия. Оптимальный состав: 50% + 50% или 40% ар- гона и 60% гелия. Пригоден для сварки алюминиевых и титановых сплавов. Смесь аргона и кислорода при содержании кислорода 1-5% стабили- зирует процесс сварки, увеличивает жидко текучесть сварочной ванны, пере- нос электродного металла становится мелкокапельным. Смесь рекомендуется для сварки углеродистых и нержавеющих сталей. Смесь аргона и углекислого газа. Рациональное соотношение - 75- 80% аргона и 20-25% углекислого газа. При этом обеспечиваются минималь- ное разбрызгивание, качественное формирование шва, увеличение произво- дительности, хорошие свойства сварного соединения. Используется при сва- рке низкоуглеродистых и низколегированных конструкционных сталей. Смесь углекислого газа и кислорода. Оптимальный состав: 60-80% углекислого газа и 20-40% кислорода. Повышает окислительные свойства защитной среды и температуру жидкого металла. При этой смеси используют электродные проволоки с повышенным содержанием раскислителей, напри- мер Св-08Г2СЦ. Шов формируется несколько лучше, чем при сварке в чис- том углекислом газе. Смесь применяют для сварки углеродистых, легирован- ных и некоторых высоколегированных конструкционных сталей. Смесь аргона, углекислого газа и кислорода - трехкомпонентная смесь обеспечивает высокую стабильность процесса и позволяет избежать пористости швов. Оптимальный состав: 75% аргона, 20% углекислого газа и 5% кислорода. Применяется при сварке углеродистых, нержавеющих и высо- колегированных конструкционных сталей. 1.6.6 Преимущества и недостатки автоматической сварки | ||||||

| | | | | | | |

| | | | | | 26 | |

| Изм. | Лист | № докум. | Подпись | Дата | ||

| Широкий диапазон применяемых защитных газов обусловливает бо- льшое распространение этого способа как в отношениисвариваемых метал- лов, так и их толщин (от 0,1 мм до десятков миллиметров). Основными преимуществами рассматриваемого способа сварки являю- тся следующие:

К недостаткам способа относятся:

Исходя из этого выбираем автоматическую сварку в смесях газа CO2 (20%) ГОСТ 8050-85 высший сорт, Ar(80%) ГОСТ 10157-79 высший сорт. 1.7 Изменение технологического процесса | ||||||

| | | | | | | |

| | | | | | 27 | |

| Изм. | Лист | № докум. | Подпись | Дата | ||

| В связи с увеличением годовой программы выпуска сварной конструк- ции коромысла целесообразно заменить механизированную сварку в среде защитных газов на автоматическую. Это поможет снизить время на процесс сварки и затраты на сварочные материалы, в остальном технологический процесс сборки и сварки сварной конструкции коромысла остается без изме- нений. 1.8 Выбор сварочного материала Сварочная проволока для сварки стали 10ХСНД выбрана OK AristoRod 12.50 Ø1.2 мм. Химический состав сварочной проволоки OK AristoRod 12.50 предста- влен в таблице 3. Состав проволоки схож с составом основного металла по количеству легирующих элементов и углерода. Таблица 3 – Химический состав сварочной проволоки OK AristoRod 12.50 | ||||||||||||||

| | Элемент | С | Si | Mn | Cu | P | S | | ||||||

| Содержание, массовые доли, % | 0.06-0.14 | 0.8-1 | 1.4-1.6 | До 0.15 | До 0.025 | До 0.025 | ||||||||

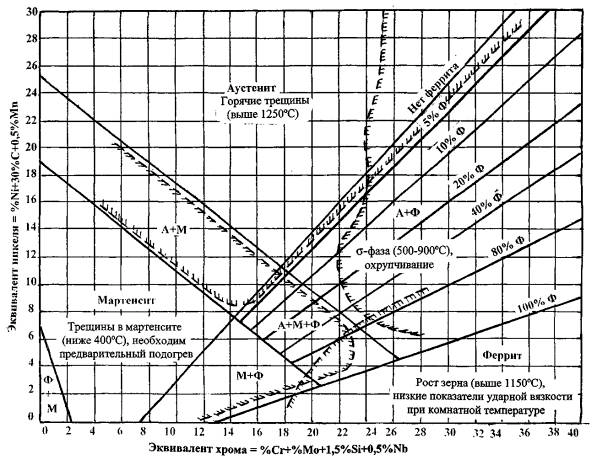

| Определение структуры стали и сварочной проволоки осуществляется по диаграмме Шеффлера (рисунок 6). Для этого рассчитывается эквивалентные значения хрома и никеля ста- ли и сварочной проволоки. Эквивалентные значения хрома и никеля стали: ЭквCr = %Cr + %Mo + 2·%Ti + 2·%Al + %Nb + 1,5·%Si + %V (4) ЭквCr = 0,8+1,5·1=2,2% ЭквNi = %Ni+30·%N+0,5·%Mn (5) | ||||||||||||||

| | | | | | | | ||||||||

| | | | | | 28 | |||||||||

| Изм. | Лист | № докум. | Подпись | Дата | ||||||||||

| ЭквNi = 0,7+30·0,008+0,5·0,7=1,29% Эквивалентные значения хрома и никеля сварочной проволоки: ЭквCr = %Cr + %Mo + 2·%Ti + 2·%Al + %Nb + 1,5·%Si + %V (4) ЭквCr = 1,6% ЭквNi = %Ni+30·%N+0,5·%Mn (5) ЭквNi =0,85% По значениям ЭквCr и ЭквNi на диаграмме Шеффлера наносится точ- ки, соответствующая структуре стали и проволоки (рисунок 6).  Рисунок 6 - Диаграмма Шеффлера | ||||||

| | | | | | | |

| | | | | | 29 | |

| Изм. | Лист | № докум. | Подпись | Дата | ||

| Содержание кремния увеличивает прочность феррита, почти не снижая его пластичности. При содержании кремния выше 0,40 % в углеродистой стали общего назначения происходит существенное снижение пластичности. Марганец благоприятно влияет на качество поверхности во всем диапа- зоне содержания углерода, за исключением сталей с очень низким содержа- нием углерода, а также снижает риск красноломкости. Марганец благоприят- но влияет на ковкость и свариваемость сталей. Большое содержание марган- ца более 2 % приводит к возрастанию тенденции к растрескиванию и короб- лению при закалке. OK AristoRod 12.50–универсальная неомедненная сварочная проволока с уникальной обработкой поверхности ASC (Advanced Surface Characteristics – поверхность с улучшенными характеристиками), предназначенная для сва- рки изделий из конструкционных нелегированных и низколегированных ста- лей с пределом текучести до 420 МПа, эксплуатирующихся при знакопере- менных нагрузках и низких температурах. Высокая чистота поверхности, ка- чественная намотка на катушки, стабильный диаметр по всей длине в сочета- нии с низким содержанием вредных примесей, таких как S и P, обеспечивают стабильное горение проволоки с минимальным разбрызгиванием и высокое качество наплавленного металла. Отсутствие омеднения позволяет избежать засорения проволока провода и пригорания чешуек меди к рабочей поверх- ности контактного наконечника, значительно увеличивает срок службы рас- ходных деталей горелки. Проволока особенно рекомендуется для автомати- ческой и роботизированной сварки. Она нашла широкое применение в судос- троении, сварке металлоконструкций, машиностроении, изготовлении мосто- вых конструкций и многих других отраслях промышленности. Проволока имеет разрешение НИЦ «Мосты» на применение для всех видов мостовых конструкций (включая ж/д) всех климатических исполнений (включая Севе- рное Б). Высокие пластические свойства наплавленного металла позволяют | ||||||

| | | | | | | |

| | | | | | 30 | |

| Изм. | Лист | № докум. | Подпись | Дата | ||

| рекомендовать данную проволоку для сварки сталей типа HARDOX. Выпус- каемые диаметры: от 0,8 до 1,6 мм.

Шов №1 Исходя из толщины свариваемого металла и обеспечения хорошего фо- рмирования шва, выбираем сварное соединение У6 по ГОСТ 14771-76, где S=40 ммS1=110 мм. Эскиз данного соединения представлен на рисунке 7.  Рисунок 7- Эскиз сварного соединения У6 Параметры сварного шва:

−5

−2

−2

−2

−2

| ||||||

| | | | | | | |

| | | | | | 31 | |

| Изм. | Лист | № докум. | Подпись | Дата | ||

| Определяем площадь наплавки: Fн = 0,5(S – c)2 × tgά + b × S + µн × e × g; (6) µн – коэффициент полноты валика; µн = 0,75; Fн = 0,5(40 – 2)2 × 0,84 + 2 × 40 + 0,75 × 42 × 2=651мм2. Сварку выполним в несколько проходов. Выбираем диаметр электродной проволоки в зависимости от оборудо- вания и способа сварки dэ=1,2 Посчитаем режим сварки для первого прохода. В зависимости от выбранного диаметра электродной проволоки назначают силу сварочного тока. I =????d2×j,A (7) э св 4 j-плотность тока выбираем по таблице 4. Таблица 4 - Допускаемые плотности тока и диапазоны сварочного тока при сварке в углекислом газе | ||||||||||

| | Диаметр электрода, мм | I,2 | I,6 | | ||||||

| Плотность тока, А / мм 2 Сварочный ток, А | 88…195 310…440 100…220 350…500 | 90…160 200…350 180…320 400…700 | ||||||||

| 2 I =3,14×1,2 × 195= 220 А св 4 Напряжение на дуге: | ||||||||||

| | | | | | | | ||||

| | | | | | 32 | |||||

| Изм. | Лист | № докум. | Подпись | Дата | ||||||