Файл: Введение 4 1 Назначение и условия работы детали в сборочной единице 5 2 Анализ технологичности конструкции детали 7.doc

Добавлен: 30.10.2023

Просмотров: 121

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1 Назначение и условия работы детали в сборочной единице

2 Анализ технологичности конструкции детали

2.1 Качественная оценка технологичности конструкции детали

2.2 Количественная оценка технологичности конструкции

3 Выбор типа и организационной формы производства

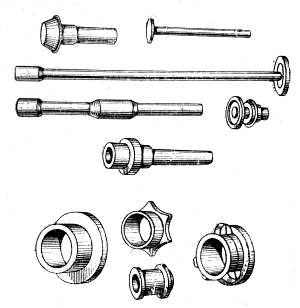

Рисунок 4.5 – Типовые поковки для штамповки на ГКМ

Основной операцией при изготовлении поковок на этой машине является высадка, часто сопровождающаяся прошивкой, но возможны и другие операции.

При конструировании поковок, изготовляемых на ГКМ, необходимо соблюдать следующие правила:

– предусматривать штамповочные уклоны;

– переходы с одной поверхности на другую выполняются по радиусам величиной не менее 1,5 ÷ 2 мм;

– толщина стенок деталей со сквозными отверстиями или глубокими полостями принимается не меньше 0,15 наружного-диаметра;

– при получении полостей в поковках необходимо избегать сужения их в продольном направлении для обеспечения свободного течения металла навстречу пуансону.

– избегать конической формы выемок и хвостовиков.

Диаметр исходного прутка зависит от конфигурации поковки. Учитывая, что операция вытяжки на ГКМ не производится, следует площадь поперечного сечения прутка брать не более минимальной площади поперечного сечения поковки.

Вне зависимости от формы полости инструмента высадить на любой диаметр за один переход выступающий из зажимной части матрицы конец прутка можно лишь в том случае, когда длина этого конца не превышает трех диаметров его. При большей длине возможен изгиб заготовки, а поэтому деформирование в этих случаях осуществляется в специальных наборных ручьях.

5 Анализ базового варианта технологического процесса с обоснованием замены оборудования на более современное и прогрессивное

Анализ существующего варианта технологического процесса изготовления детали проводим с точки зрения обеспечения качества продукции.

По базовому варианту заготовка получается штамповкой на горизонтально-ковочной машине.

Масса заготовки составляет 3,23 кг, коэффициент использования материала Ким = 0,77.

Маршрут механической обработки детали:

005 Фрезерно-центровальная

010 Токарно-копировальная

015 Токарно-копировальная

020 Токарно-копировальная

025 Токарно-копировальная

030 Токарно-копировальная

040 Шлицефрезерная

045 Шлицефрезерная

070 Круглошлифовальная

075 Круглошлифовальная

080 Полировальная

Для анализа применяемого для обработки заданной детали оборудования составляем таблицу 5.1.

Таблица 5.1 – Технологические возможности применяемого оборудования

| № п.п. | Модель станка | Предельные размеры обрабатываемой заготовки | Квалитет обработки | Параметр шероховатости поверхности Rа, мкм | ||

| Диаметр (ширина), d(b), мм. | Длина, l,мм. | Высота, h, мм. | ||||

| 005 | 2Г942 | 450 | 800 | - | 14…9 | 25…3,2 |

| 010 | 1Е713 | 500 | 750 | - | 14…8 | 25…2,5 |

| 015 | 1Е713 | 500 | 750 | - | 14…8 | 25…2,5 |

| 020 | 1Е713 | 500 | 750 | - | 14…8 | 25…2,5 |

| 025 | 1Е713 | 500 | 750 | - | 14…8 | 25…2,5 |

| 030 | 1Е713 | 500 | 750 | - | 14…8 | 25…2,5 |

| 040 | ВС52 | 430 | - | 225 | 12…9 | 20…3,2 |

| 045 | ВС52 | 430 | - | 225 | 12…9 | 20…3,2 |

| 070 | 3М151 | 315 | 500 | - | 8…5 | 5…0,32 |

| 075 | 3М151 | 315 | 500 | - | 8…5 | 5…0,32 |

| 080 | 3Б151 | 250 | 450 | - | 7…5 | 2,5…0,08 |

Процесс состоит из 11 операций механической обработки. Используемые станки соответствуют габаритным размерам обрабатываемой детали, требуемой точности и шероховатости поверхности. Физическое состояние станков удовлетворительное.

Заготовка получается штамповкой, все припуски на механическую обработку небольшие. Технологическими базами являются центровые отверстия, наружная поверхность и торцы, соблюдаются принципы постоянства баз. В основном используются стандартные приспособления, стандартный режущий и измерительный инструмент. Применяются станки нормальной точности.

Конечная цель технологического анализа конструкции детали — оценка предложений по ее изменению. Для этого необходимо произвести расчеты, связанные как с экономией металла, так и с изменением технологического процесса механической обработки.

Произведя анализ базового способа получения детали, предлагаю на операции 040 Шлицефрезерная заменить устаревший станок модели ВС52 на современный шлицефрезерный полуавтомат модели ВСН-620 (производство «Вистан», г. Витебск), позволяющий повысить режимы резания на операции и снизить себестоимость обработки детали в целом. Также повышается точность обработки на данном станке и снижается штучное время.

6 Расчет режимов резания на проектируемую операцию

Операция 040 Шлицефрезерная, станок модели ВСН-620.

Исходные данные:

-

Заготовка – сталь 35ХГСА ГОСТ 1050-88, 255…302 НВ. -

Инструмент – фреза червячная, Р6М5 Ø75. -

Длина резания L рез = 42 мм. -

Расчет длины рабочего хода L р.х. в мм.

L р.х. = L рез + Y подв

где L рез – длина рабочего хода, L рез = 42 мм; Y подв – длина подвода, Y подв = 10 мм.

L р.х. = 42 +10 = 52 мм.

-

Назначаем подачи на оборот Sо, мм /об.

Определение подачи по нормативам:

Sо =Sz z = 0,1*12=1,2 мм /об

-

Определяем стойкость инструмента по нормативам ТР в минутах резания

ТР = KФ ТМ

где KФ – коэффициент учитывающий количество инструментов в наладке, KФ = 1; ТМ - стойкость инструмента в минутах, ТМ = 210 мин; - коэффициент времени резания.

ТР = 1 210 0,8 = 168 мин.

-

Расчет скорости в м /мин. и частоты вращения n мин –1.

Определяем рекомендуемую нормативами скорость резания.

= табл К1 К2 К3 ;

где табл = 78 м /мин ; К1 – коэффициент, зависящий от размеров обработки

, К1 = 0,6; К2 - коэффициент, зависящий от состояния обрабатываемой поверхности и ее твердости; К2 = 1,15; К3 – коэффициент зависящий от стойкости материала инструмента, К3 = 1,0.

= 78 0,6 1,15 1 = 53,8 м /мин

-

Расчет частоты вращения шпинделя n в мин –1.

г

де - скорость резания, = 53,8 м /мин; D – диаметр фрезы, D = 75 мм.

Принимаем n=250 мин-1

Определение действительной скорости резания Vд

-

Мощность резания

Nтаб= 3,6 кВт; KN=0,9.

-

Проверка по мощности станка

Nрез

Nдв=7,5 кВт; η=0,8

1

,9<7,5·0,8=6 – условие выполняется.

-

Расчет основного машинного времени обработки Т0 мин.

где L р.х. – длина рабочего хода, L р.х. = 52 мм; n - число оборотов шпинделя, n = 250 мин –1; Sо - подача на оборот шпинделя станка, Sо = 1,2 мм /об.

7 Расчет технологической нормы времени на проектируемую операцию

Технические нормы времени в условиях массового и серийного производств устанавливаются расчетно-аналитическим методом.

В серийном производстве норма штучно-калькуляционного времени определяется по формуле:

Тш-к = Тшт + Тп.з/n, (7.1)

где Тшт – норма штучного времени, мин.;

ТПЗ – норма подготовительно-заключительного времени, мин;

n – количество деталей в настроечной партии.

Тшт = То + Тв + Тоб + Тот; (7.2)

где То – основное время, мин;

Тв – вспомогательное время, мин.

Тоб – время на обслуживание рабочего места, мин. Складывается из времени на организационное и времени на техническое обслуживание рабочего места;

Тот – время перерывов на отдых и личные надобности.

Вспомогательное время состоит из затрат времени на отдельные приемы:

Тв = Тус + Тзо + Туп + Тиз; (7.3)

где Тус – время на установку и снятие детали, мин;

Тзо – время на закрепление и открепление детали, мин;

Туп – время на приемы управления, мин;

Тиз – время на измерение детали, мин;

Определяем норму штучно-калькуляционного времени для операции 040 Шлицефрезерная:

Тшт.к. = Тп.з./n + То + Твк + Тоб.от.; (7.4)

где Тп.з. – подготовительно-заключительное время, мин.;

n – настроечная партия деталей, шт.;

То – основное время, мин.;

Тв – вспомогательное время, мин.;

Тоб.от. – время на обслуживание рабочего места, отдых и личные надобности, мин.

Тв= (Тус + Тзо + Туп + Тиз), (7.5)

где Тус—время на установку и снятие детали, мин;

Тзо—время на закрепление и открепление детали, мин;

Туп—время на приемы управления станком, мин;

Тиз—время на измерение детали, мин.;

к – коэффициент, учитывающий увеличение норм времени в массовом производстве к = 1,0 [6, с.101];

Тус+ Тзо = 0,2 мин; [6, с.197] – установка и снятие детали в приспособлении;

Туп = 0,04 мин; [6, с.202,205] – включить, выключить станок; переместить стол в горизонтальном направлении.

Тиз = 0,16 мин; [6, с.206] – время на измерение размеров согласно эскизу,

Т.к. Время на измерение меньше основного времени, то его при расчете не учитываем.

Тв = (0,2 + 0,04 +0,16)∙1,0 = 0,4 мин

Топ = То + Тв; (7.6)

Топ - оперативное время, мин;

Топ = 1,08 + 0,4 = 1,48 мин.

В массовом производстве Тоб и Тот по отдельности не определяются. В нормативах дается сумма этих двух составляющих в процентах от оперативного времени.

Тп.з. = 0,08 мин.

Тшт.к. = 0,08 + 2,48 +0,1 = 2,66 мин.

8 Разработка маршрутного технологического процесса механической обработки детали с учетом внесенных изменений

Проанализировав базовый вариант техпроцесса, было предложено на операции 040 Шлицефрезерная заменить станок модели ВС52 на современный шлицефрезерный полуавтомат модели ВСН-620. После внесенных изменений технологический маршрут примет вид, представленный в таблице 8.1.

Таблица 8.1 – Маршрут обработки детали

| № операции | Название операции | Модель станка |

| 005 | Фрезерно-центровальная | 2Г942 |

| 010 | Токарно-копировальная | 1Е713 |

| 015 | Токарно-копировальная | 1Е713 |

| 020 | Токарно-копировальная | 1Е713 |

| 025 | Токарно-копировальная | 1Е713 |

| 030 | Токарно-копировальная | 1Е713 |

| 040 | Шлицефрезерная | ВСН-620 |

| 045 | Шлицефрезерная | ВСН-620 |

| 070 | Круглошлифовальная | 3М151 |

| 075 | Круглошлифовальная | 3М151 |

| 080 | Полировальная | 3Б151 |

Заключение

В данном курсовом проекте был изучен и усовершенствован технологический процесс механической обработки детали 80-1601113 «Вал».

В результате проведенного анализа заводского технологического процесса установлено, что процесс является современным, применяемое оборудование соответствует данному типу производства, для повышения производительности и снижения себестоимости изготовления детали было предложено на операции 040 Шлицефрезерная заменить устаревший станок модели ВС52 на современный полуавтомат модели ВСН-620.

ЛИТЕРАТУРА

-

Технология машиностроения. Курсовое проектирование: учеб. пособие/ М. М. Кане [и др.]; под ред. М. М. Кане, В. К. Шелега. – Минск: Вышэйшая школа, 2013. – 311 с. -

Режущий инструмент. Курсовое и дипломное проектирование: учеб. пособие / под ред. Е.Э. Фельдштейна. Минск: Дизайн ПРО, 2002. -

Режимы резания металлов: справочник / под ред. Ю.В. Барановского. М.: Машиностроение, 1972. -

Справочник инструментальщика / под ред. А.А. Ординарцева. Лд.: Машиностроение, 1990. -

Справочник технолога машиностроителя. Т. 1 / под ред. А.Г. Косиловой, Р.К. Мещерякова. М.: Машиностроение, 1985. -

Справочник технолога машиностроителя. Т. 2. / под ред. А.Г. Косиловой, Р.К. Мещерякова. М.: Машиностроение, 1985.

7. А.Ф. Горбацевич, В.А. Шкред. Курсовое проектирование по технологии машиностроения. – 4-е изд., перераб. и доп. – Мн.: «Вышэйшая школа», 1983. – 256 с., ил.

8. Обработка металлов резанием: Справочник технолога /А. А. Панов, В. В. Аникин, Н. Г. Бойм и др.; Под общ. ред. А. А. Панова. – М.: «Машиностроение». 1988. – 736 с.: ил.

9. Проектирование технологических процессов в машиностроении: Учебное пособие для ВУЗов/И. П. Филонов, Г. Я. Беляев, Л. М. Кожуро и др.; Под общ. ред. И. П. Филонова. – УП «Технопринт», 2003. – 910 с.