Файл: Введение 4 1 Назначение и условия работы детали в сборочной единице 5 2 Анализ технологичности конструкции детали 7.doc

Добавлен: 30.10.2023

Просмотров: 132

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1 Назначение и условия работы детали в сборочной единице

2 Анализ технологичности конструкции детали

2.1 Качественная оценка технологичности конструкции детали

2.2 Количественная оценка технологичности конструкции

3 Выбор типа и организационной формы производства

Таблица 3.1 – Расчет коэффициента закрепления операций

| Операция | Тшт,мин | mp | P | ηз.ф | О |

| 005 Фрезерно-центровальная | 1,6 | 0,44 | 1 | 0,44 | 1,69 |

| 010 Токарно-копировальная | 0,82 | 0,23 | 1 | 0,23 | 3,31 |

| 015 Токарно-копировальная | 1,26 | 0,35 | 1 | 0,35 | 2,15 |

| 020 Токарно-копировальная | 0,77 | 0,21 | 1 | 0,21 | 3,52 |

| 025 Токарно-копировальная | 2,46 | 0,68 | 1 | 0,68 | 1,10 |

| 030 Токарно-копировальная | 2,91 | 0,81 | 1 | 0,81 | 0,93 |

| 040 Шлицефрезерная | 6,44 | 1,78 | 2 | 0,89 | 0,84 |

| 045 Шлицефрезерная | 13,15 | 3,64 | 5 | 0,73 | 1,03 |

| 070 Круглошлифовальная | 1,85 | 0,51 | 1 | 0,51 | 1,46 |

| 075 Круглошлифовальная | 1,75 | 0,48 | 1 | 0,48 | 1,55 |

| 080 Полировальная | 0,75 | 0,21 | 1 | 0,21 | 3,61 |

| 33,76 ΣP=16 ΣO=21,2 | |||||

Определяем коэффициент закрепления операций

К з.о > 1, следовательно, данное производство крупносерийное.

Такт выпуска

Форма организации технологических процессов зависит от установленного порядка выполнения операций, расположения оборудования, количества изделий и направления их движения при изготовлении. Существует две формы организации технологических процессов – групповая и поточная.

Решение о целесообразности организации поточной формы производства обычно принимается на основании сравнения заданного суточного выпуска изделий и расчетной суточной производительности поточной линии при двухсменном режиме работы и ее загрузке на 65…75%.

Заданный суточный выпуск изделий определяется по формуле [9, с.55]:

где NГ = 50000 шт.– годовой объём выпуска изделий, шт;

253 – количество рабочих дней в году.

Суточная производительность поточной линии определяется по формуле [Горбацевич, с.55]:

где Fc – суточный фонд времени работы оборудования (при двухсменном режиме работы – 960 мин);

Тср – средняя станкоемкость основных операций, мин;

з – коэффициент загрузки оборудования.

Средняя станкоемкость операций (станко-мин) [2, с.55]:

где ΣТi – штучное время основной i-й операции, нормо-мин;

kв – средний коэффициент выполнения норм времени, принимается равным 1,3;

n – количество основных операций, 11.

Тогда, суточная производительность поточной линии

Видно, что

Исходя из расчетов, выбираем групповую форму организации производства.

При этой форме организации запуск изделий в производство осуществляется партиями с определенной периодичностью, что является признаком серийного производства. Количество деталей в партии для одновременного запуска определяется по методике [1, с.55].

Предельно допустимые параметры партии n1 и n2:

где, FЭ.М – эффективный месячный фонд времени участка, (10073 мин.);

n0 – число операций механической обработки по технологическому процессу, (11 шт.);

kB – средний коэффициент выполнения норм по участку, (1.3);

Ti – суммарная трудоемкость технологического процесса, (33,76 мин);

kМ.О – коэффициент, учитывающий затраты межоперационного времени, (1.5).

Принимаем n’min = 259 шт.

Расчетная периодичность повторения партии деталей (дн.):

где, NМ – месячная программа выпуска деталей.

Принимаем нормативную периодичность, Iн = 4 дня. [1, с.56].

Размер партии рассчитывается согласно условию:

n’min n < nmax

У

Таким образом, принимаем групповую форму организации технологического процесса.

4 Описание способа получения заготовки по базовому варианту

Заготовку для детали 80-1601113 «Вал» получают штамповкой на ГКМ.

Рисунок 4.1 – Заготовка детали

На выбор способа метода получения заготовки оказывают влияние: материал детали, её назначение и технические требования на изготовление, объём и серийность выпуска, форма поверхностей и размеры детали.

Метод получения заготовки, обеспечивающий технологичность изготовления из неё детали, при минимальной себестоимости последней, считается оптимальным. Основное требование, предъявляемое к методу получения заготовки - наибольшее приближение формы и размеров заготовки к форме и размерам готовой детали. Чем меньше разница в размерах детали и заготовки, тем меньше трудоёмкость последующей механообработки.

Заготовку для данной детали получают открытой (облойной) штамповкой на горизонтально-ковочной машине. При серийном типе производства и для данного технологического процесса этот способ получения заготовки можно считать оптимальным. Этот способ позволяет получить тре

буемый класс точности-Т4 ГОСТ 7505-89. Согласно [3] штамповка на ГКМ в 2...3 раза производительнее штамповки на молотах, припуски и допуски уменьшаются на 20…35%, а расход металла на паковки - на 10... 15%.

Способ штамповки на прессе наиболее прогрессивен и экономичен. Он позволяет получить точную штамповку с минимальной последующей обработкой резанием, значительно снизить себестоимость штамповки и наиболее полно отвечает современным требованиям машиностроительного производства. Одними из основных показателей эффективности кузнечно-штамповочного производства являются коэффициент весовой точности и коэффициент использования материла.

Коэффициент весовой точности характеризует трудоемкость последующей обработки резанием, а коэффициент использования материала - степень экономичности принятой технологии.

В результате исходного способа получения заготовки детали будут получаться более точные, значительно сократится и трудоемкость их последующей обработки резанием, а также существенно повысится коэффициент использования материала (приблизительно на 25%).

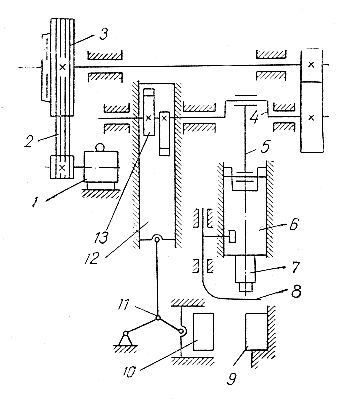

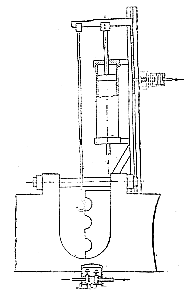

Горизонтально ковочная машина (рисунок 4.2) представляет собой горизонтальный кривошипный пресс, который дополняется боковым механизмом, получающим движение от кулачков 13.

Рисунок 4.2 – Кинематическая схема горизонтально-ковочной машины

Главный ползун 6 машины, несущий пуансон 7, приводится движение от кривошипного вала 4 через шатун 5. Движение подвижной щеки вместе с подвижной матрицей 10 осуществляется от бокового ползуна 12 системой рычагов 11. Сам боковой ползун приводится в движение с помощью кулачков 13, сидящих на кривошипном валу 4. Движение на привод передает мотор 1 через клиноременную передачу 2 и маховик 3.

Штампы горизонтально-ковочных машин состоят из трех частей: неподвижной матрицы 9, подвижной 10 и пуансона 7, раскрывающихся в двух взаимно перпендикулярных плоскостях, что позволяет штамповать сложные поковки. Матрицы 9 и 10 имеют вертикальную плоскость разъема. Главный ползун 6 и боковой 12 горизонтальноковочной машины в отличие от кривошипных пресс осуществляют движение в горизонтальном направлении.

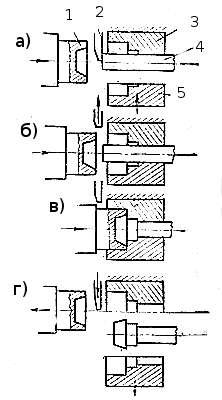

Схема процесса штамповки на горизонтально-ковочной машине представлена на рисунке 4.2. Нагретый до температуры горячей деформирования пруток 4 закладывают в неподвижную матрицу 3 (рисунок 4.3, а и б). Положение конца нагретого прутка определяется упором 2. После включения машины на рабочий ход ползуны машины начинают движение. Подвижная щека вместе с подвижной матрицей 5 подходит к неподвижной матрице 3 до соприкосновения пуансона 1 с выступающим торцом прутка и зажимает пруток. На пути движения пуансона 1 находится упор 2, сблокированный с главным ползуном, к которому прикреплен пуансон 1. При подходе пуансона 1 упор 2 автоматически отходит. При дальнейшем движении ползуна пуансоном 1 происходит высадка прутка,

выступающего за пределы зажимной части матрицы, при этом металл заполнит полость матрицы (рисунок 4.3, в).

Рисунок 4.3 – Схема высадки на горизонтально-ковочной машине

Достигнув крайнего переднего сложения, ползун двигается в обратном направлении, а пуансон из полости матриц выходит на некоторое расстояние, после чего матрицы раскрываются, а высаженную поковку вынимают или она выпадает из матрицы, после чего пуансон и матрица принимают исходное положение (рисунок 4.3, г). В дальнейшем, смотря по технологическому процессу, можно использовать другую заготовку, повторить на ней ту же операцию или же произвести следующий переход в другом ручье. Каждый переход осуществляется за один рабочий ход.

Формующая полость может быть одновременно в матрице и в пуансоне или только в одном пуансоне.

Исходным материалом для штамповки на горизонтально-ковочных машинах служит круглый, реже квадратный или прямоугольный прокат повышенной точности. Диаметр круглой заготовки достигает 300 мм.

Работу на горизонтально-ковочных машинах механизируют путем применения пневматических подъемников, с помощью которых осуществляют перенос полуфабриката из ручья в ручей (рисунок 4.4); устройством монорельсов для подачи заготовки от печи к машине. Работа на этих машинах иногда автоматизируется, т. е. нагретая заготовка подается наклонным транспортером, захватывается механическими клещами и направляется в ручей машины, а затем автоматически передается в последующие ручьи. При такой подаче заготовок работа деформации осуществляется одновременно во всех ручьях штампа.

Рисунок 4.4 – Пневматический подъемник для горизонтально-ковочной машины

В настоящее время применяются горизонтально-ковочные машины (небольших размеров) с горизонтальной плоскостью разъема (подвижная матрица вверху), этим облегчается возможность автоматизации технологического процесса.

Штамповка на горизонтально-ковочных машинах характеризуется высокой производительностью, возможностью изготовлять поковки сложной конфигурации без напусков; малыми отходами металла точностью размеров и чистотой поверхности, а также удобством работы.

Конструкции поковок, штампуемых на горизонтально-ковочных машинах, весьма разнообразны, однако наиболее удобными для штамповки являются поковки, имеющие форму простых или усложненных выступами или впадинами тел вращения (рисунок 4.5). Изготовление таких деталей на ГКМ рентабельнее, чем на молоте.