Файл: 1 Устройство ведущего неуправляемого моста ваз2107 стр. 5.docx

Добавлен: 30.10.2023

Просмотров: 72

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Проверьте биение полуоси, прогиб балки; выправьте или замените поврежденные детали. Замените сальник

Ослабление болтов крепления картера редуктора заднего моста; повреждение уплотнительных прокладок

Затяните болты; замените уплотнительные прокладки

2.1 Ремонт ведущего неуправляемого моста ВАЗ-2107

Вывешиваю заднюю часть автомобиля, снимаю колеса. Подставляю регулируемую опору или домкрат под редуктор и слегка нагружаю подвеску. Отсоединяю карданный вал от фланца ведущей шестерни главной передачи. Для этого наношу зубилом метки на место стыка карданного вала с фланцем ведущей шестерни главной передачи. Ключом на «13» отворачиваю четыре самоконтрящиеся гайки, удерживая карданный вал от поворота большой отверткой, и разъединяю стык фланцев.

Ключом на «17» отворачиваю тормозной шланг от тройника и снимаю его, при этом необходимо заглушить его пробкой для предотвращения утечки жидкости из системы тормозов. Отсоединяю ветвь заднего троса стояночного тормоза от уравнителя, при этом рычаг привода стояночного тормоза опускаю в крайнее нижнее положение. Пассатижами отсоединяю пружину от переднего троса. Двумя ключами на «13» ослабляю затяжку регулировочной и контровочной гаек и отворачиваю их, удерживая пассатижами наконечник переднего троса, снимаю уравнитель. Далее отсоединяю от кронштейна на балке моста тягу привода регулятора давления задних тормозов. Для этой операции мне понадобиться два ключа на «10», с помощью которых разъединяю рычаг привода регулятора давления от тяги, соединенной с кронштейном балки заднего моста.

Отсоединяю нижние концы амортизаторов. Для этого двумя ключами на «19» отворачиваю самоконтрящуюся гайку крепления нижней проушины амортизатора. Вынимаю болт с шайбами и распорную втулку, освобождая при этом нижние концы амортизаторов. После снятия амортизаторов произвожу снятие пружин. Сжимаю пружину двумя специальными стяжками. Сжатая пружина опасна, поэтому помимо стяжек витки пружины можно стянуть стальной проволокой. Затем руками отвожу балку заднего моста вниз и вынимаю пружину.

Необходимо также отсоединить от кронштейнов балки заднего моста продольные и поперечную штанги. Для отсоединения продольных штанг использую два ключа на «19», с их помощью отворачиваю крепления двух нижних продольных штанг к балке моста, аналогично отсоединяю две верхние продольные штанги от кронштейнов балки заднего моста. Для снятия поперечной штанги ключом на «19» отворачиваю крепление к балке заднего моста, снимаю штангу.

После произведенных операций, опускаю домкрат и снимаю задний мост. Установка заднего моста производится в порядке, обратном снятию.

Снятие тормозного барабана:

· ключом на «12» отворачиваю два направляющих штифта 1 (рис. 2);

· вставляю направляющие штифты в технологические отверстия;

· заворачивая штифты сдвигаю барабан 3 с посадочного пояска фланца полуоси 4;

· снимаю барабан.

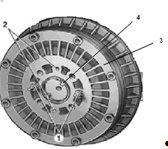

Рисунок 2 – Тормозной барабан: 1 – технологические отверстия; 2 – направляющие штифты; 3 – тормозной барабан; 4 – посадочный поясок.

Если барабан сильно «прикис» к посадочному месту, аккуратно сбиваю его молотком через деревянный брусок, предварительно смочив посадочное место керосином или жидкостью WD – 40.

Снятие тормозного механизма:

· отсоединяю от рычага 18 ручного привода колодок конец троса 13

(рис. 3);

· ключом на «8» отворачиваю два болта крепления оболочки троса к тормозному щиту;

· вынимаю трос из щита;

· снимаю шплинт 22;

· нажав на палец 21 и снимаю рычаг;

· отсоединяю плоскогубцами верхнюю 2 и нижнюю 7 стяжные пружины;

· повернув чашки опорных стоек 17, снимаю их вместе со стойками, пружинами и нижними чашками;

· снимаю колодки 8 и 16 и распорную планку 20;

· ключом на «10» отворачиваю штуцер тормозной трубки;

· произвожу заглушку входных отверстий цилиндра и трубки;

· снимаю колесный цилиндр;

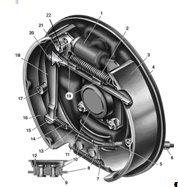

Рисунок 3 – Тормозной механизм заднего колеса: 1 – колесный цилиндр; 2 – верхняя стяжная пружина колодок; 3 – накладка колодки; 4 – щит тормоза; 5 – внутренняя пластина; 6 – оболочка заднего троса; 7 – нижняя стяжная пружина колодок; 8 – передняя тормозная колодка; 9 – опорная пластина колодок; 10 – заклепки; 11 – маслоотражатель; 12 – направляющая пластина колодок; 13 – задний трос стояночного тормоза; 14 – пружина заднего троса; 15 – наконечник заднего троса; 16 – задняя тормозная колодка; 17 – опорная стойка колодки; 18 – рычаг ручного привода колодок; 19 – резиновые подушки; 20 – распорная планка колодок; 21 – палец рычага ручного привода колодок; 22 – шплинт.

Снятие полуоси:

· устанавливаю мост на стенде для ремонта;

· выворачиваю сливную пробку шестигранным ключом на «12» (рис. 4) из картера заднего моста;

· сливаю масло;

· отворачиваю гайки ключом на «17» крепления щита тормоза;

· снимаю упругие шайбы с болтов крепления щита тормоза;

· на фланце полуоси закрепляю ударный съемник 67.7801.9516;

· с помощью съемника 67.7801.9516 вынимаю полуось;

· полуось вынимается в сборе с маслоотражателем, пластиной крепления подшипника полуоси, подшипником и запорным кольцом;

· произвожу снятие щита тормоза;

· снимаю уплотнительное кольцо установленное между фланцем балки и тормозным щитом;

· раздвижными пассатижами вынимаю манжету полуоси из гнезда в балке заднего моста;

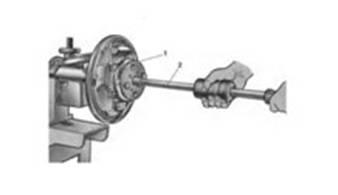

Рисунок 4 - Выпрессовка полуоси с помощью съемника 67.7801.9516: 1 — полуось; 2 — ударный съемник.

5.4 Снятие редуктора

· устанавливаю мост на стенде для ремонта;

· ключом на «13» отворачиваю восемь болтов крепления картера редуктора к балке заднего моста;

· снимаю редуктор в сборе.

5.5 Разборка редуктора

Снятие коробки дифференциала и ведомой шестерни:

· закрепляю редуктор на стенде;

· снимаю стопорные пластины 9 (рис.5);

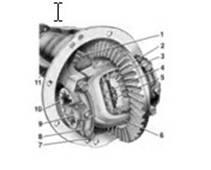

Рисунок 5 - Редуктор заднего моста: 1 — ведущая шестерня; 2 — ведомая шестерня; 3 — сателлит; 4 — шестерня полуоси; 5 — ось сателлитов; 6 — коробка дифференциала; 7 — болты крепления крышки подшипника коробки дифференциала; 8 — крышка подшипника коробки дифференциала; 9 — пластина стопорная; 10 —регулировочная гайка подшипника; 11 – картер редуктора.

· выворачиваю 4 болта крепления крышки подшипника коробки дифференциала;

· снимаю крышки подшипников коробки дифференциала 8 (крышки перед снятием необходимо пометить, чтобы при сборке установить на прежние места);

· снимаю регулировочные гайки 10;

· снимаю наружные кольца роликовых подшипников;

· вынимаю из картера редуктора коробку дифференциала 6 вместе с ведомой шестерней 2 и внутренними кольцами подшипников.

Снятие ведущей шестерни и ее деталей:

· закрепляю редуктор на стенде (рис. 6);

· перевернув картер редуктора горловиной вверх (рис. 6) и, придерживая стопором 1 фланец 3 ведущей шестерни, отворачиваю специальным ключом 2 гайку крепления фланца;

Рисунок 6 - Отвертывание самоконтрящейся гайки ведущей шестерни: 1 — стопор для фиксирования фланца ведущей шестерни; 2 — торцевой ключ; 3 — фланец ведущей шестерни; 4 —кронштейн для крепления редуктора на стенде.

· снимаю фланец и вынимаю ведущую шестерню с регулировочным кольцом, внутренним кольцом заднего подшипника и с распорной втулкой;

· вынимаю сальник из картера редуктора, маслоотражатель и внутреннее кольцо переднего подшипника;

· выпрессовываю наружные кольца переднего и заднего подшипников.

Снятие деталей с ведущей шестерни:

· снимаю с ведущей шестерни распорную втулку;

· при помощи универсального съемника А.40005/1/7 и оправки А.45008 (рис. 7) снимаю внутреннее кольцо заднего роликового подшипника;

· снимаю регулировочное кольцо ведущей шестерни.

Рисунок 7 - Снятие внутреннего кольца заднего подшипника ведущей шестерни универсальным съемником А.40005/1/7: 1 — универсальный съемник А.40005/1/7; 2 — ведущая шестерня; 3 — внутреннее кольцо подшипника; 4 — приспособление А.45008.

Разборка дифференциала:

· снимаю внутренние кольца 2 (рис. 8) роликовых подшипников коробки 3 дифференциала, пользуясь для этого универсальным съемником А.40005/1/6 и упором А.45028;

· ключом на «17» отворачиваю восемь болтов крепления ведомой шестерни к корпусу дифференциала;

· снимаю ведомую шестерню;

· бородком выбиваю из коробки ось сателлитов;

· проворачиваю шестерни полуосей и сателлиты так, чтобы последние выкатились в окна дифференциала;

· вынимаю сателлиты;

· вынимаю шестерни полуосей с регулировочными шайбами.

Рисунок 8 - Снятие внутреннего кольца подшипника коробки дифференциала универсальным съемником А.40005/1/6: 1 — универсальный съемник А.40005/1/6; 2 — внутреннее кольцо подшипника; 3 — коробка дифференциала; 4 — упор А.45028.

Проверка технического состояния полуоси

Проверяю техническое состояние деталей, входящих в комплект полуоси, и удостоверяюсь в том, что:

— шарикоподшипник не изношен и не поврежден; если осевой зазор в нем превышает 0,7 мм, произвожу замену подшипника;

— запорное кольцо и подшипник не получили никакого смещения относительно первоначальной посадки; если внутреннее кольцо подшипника проворачивается относительно посадочного пояска полуоси, запорное кольцо заменяю;

— пластина крепления подшипника и маслоотражатель не имеют повреждений;

— полуось не деформирована и посадочные поверхности не повреждены; биение полуоси, замеренное в центрах на шейке под сальник, не должно превышать 0,08 мм.

5.7 Проверка технического состояния заднего тормозного механизма

Внимательно проверяю, нет ли на колодках повреждений или деформаций. Проверяю упругость стяжных пружин как верхних, так и нижних; при необходимости заменяю их новыми. Пружины не должны иметь остаточных деформаций при растяжении усилием 343 Н (35 кгс) нижних пружин и 411 Н (42 кгс) — верхних. Проверяю чистоту накладок, если обнаружены грязь или следы смазки, накладки тщательно очищаю металлической щеткой и промываю уайт-спиритом, кроме того, проверяю, нет ли утечки смазки или масла внутри барабана; неисправности устраняю. Колодки заменяю новыми, если толщина накладок стала менее 1,5–2 мм.

Тормозные барабаны. Визуально проверяю состояние тормозных барабанов. Если на рабочей поверхности имеются глубокие риски или чрезмерная овальность, необходимо провести расточку барабанов на станке. Затем на токарном станке абразивными мелкозернистыми брусками прошлифовать барабаны. Это увеличивает долговечность накладок и улучшает равномерность и эффективность торможения.

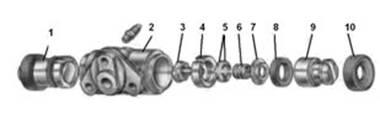

Рисунок 9 - Детали колесного цилиндра: 1 — поршень в сборе; 2 — корпус цилиндра; 3 — упорный винт; 4 — упорное кольцо; 5 — сухари; 6 — пружина; 7 — опорная чашка; 8 — уплотнитель; 9 — поршень; 10 — защитный колпачок.

Колесные цилиндры. Необходимо проверить чистоту рабочих поверхностей цилиндра, поршней и упорных колец. Поверхности должны быть совершенно гладкими, без шероховатостей, чтобы не происходило утечки жидкости и преждевременного износа уплотнителей и поршней. Дефекты на зеркале цилиндра устраняю притиркой или шлифовкой. Однако увеличение внутреннего диаметра цилиндра не допускается.

Проверяю состояние упорного винта 3 (рис. 9), пружины 6, опорной чашки 7 и сухарей 5. При необходимости произвожу замену поврежденных деталей новыми. Также необходима замена уплотнителей 8 новыми. Проверяю состояние защитных колпачков 10 и при необходимости заменяю их.

6. Технология сборки заднего моста автомобиля ваз – 2107

Сборка заднего моста автомобиля ВАЗ – 2107 производится в порядке обратном разборке, но при условии выполнения работ по регулировке отдельных деталей.