Файл: В сложившейся экономической ситуации основными тенденциями развития черной металлургии в России являются.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.10.2023

Просмотров: 143

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1.2. Проверить, что программируемый логический контроллер загружен

4. Подавать сигнал постоянного тока от 0 до 10 В для имитации скорости линии от минимальной до максимальной и провести следующие регулировки как указано ниже:

4.1) Имитировать минимальную скорость линии подачей сигнала равного 0В постоянного тока на вход «скорость линии» программируемого логического контроллера

4.2) Установить минимальный ультразвуков и скорости линии

4.3) Имитировать максимальную скорость линии подачей сигнала равного 10В постоянного тока на вход «скорость линии» программируемого логического контроллера

4.4) Установить максимальную скорость линии.

-

Расчёт усилия резания и мощности привода летучих ножниц АПР-2 ЦОМ-2 ПГП

Исходные данные: полоса 8*1530 мм; марка стали 09Г2С.

Процесс резания состоит из 3 периодов:

- вмятие ножей в металл;

- сдвиг металла по плоскости резания;

- скалывание (отрыв) оставшейся неразрезанной части сечения.

Расчёт усилия резания производится для максимальной и минимальной толщины разрезаемой полосы, т.е. для толщины 4 и 12 мм из стали 09Г2С. Максимальное усилие в конце периода вмятия равно усилию в момент начала

резания металла, поэтому максимальное усилие резания будет равно:

Р=К1*К2*К3*(2-Ен)/(2*tgα)*Ен*h2*σв , (1)

где Р - усилие резания, кН;

К1 – коэффициент, равный отношению максимального сопротивления к пределу прочности, К1=0,6;

К2 – коэффициент, учитывающий увеличение усилия резания при

затуплении ножей, К2=1,2;

К3 - коэффициент, учитывающий увеличение усилия резания при

увеличении бокового зазора между ножами, К3=1,25;

Ен – коэффициент надреза, Ен=0,3;

h – толщина разрезаемой полосы, мм;

σв – предел прочности разрезаемого металла, МПа;

α –угол наклона верхнего ножа, α=2030.

Усилие резания при порезке полосы толщиной 8 мм будет равно:

Р=0,6*1,2*1,25*(2-0,3)/(2*tg 2030)*0,3*64*345=394.5

2.3 Расчёт усилия резания и мощности привода дисковых ножниц

Исходные данные: полоса 8*1530 мм; марка стали 09Г2С.

Определяем усилие реза дисковыми ножами для одной пары ножей по формуле:

Р1= К1*К2*К3*(2-Ен)/2*Ен*h2*σв, (2)

где Р1 - усилие резания дисковыми ножами с одной парой ножей

, кН;

К1 – коэффициент, равный отношению максимального сопротивления к

пределу прочности, К1=0,6;

К2 – коэффициент, учитывающий увеличение усилия резания при

затуплении ножей, К2=1,2;

К3 - коэффициент, учитывающий увеличение усилия резания при

увеличении бокового зазора между ножами, К3=1,25;

Ен – коэффициент надреза, Ен=0,3;

h – толщина разрезаемой полосы, мм;

σв – предел прочности разрезаемого металла, МПа;

Определяем усилие реза для одной пары ножей :

Р1= 0,6*1,2*1,25*(2-0,3)/2*0,3*64*345=70

В виду того, что порезка полосы производится не одной парой ножей, а четырьмя, то это значение нужно увеличить в 4 раза, тогда истинное значение будет равняться:

Р4=Р1*4, (3)

где Р1 - усилие резания дисковыми ножами с одной парой ножей, кН;

Р4 - усилие резания дисковыми ножами со всеми ножами, кН.

Определяем усилие реза для всех ножей :

Р4=70*4= 280

Для определения мощности двигателя необходимо найти момент для вращения двух дисков и момент трения в подшипниках.

Находим угол приложения силы по формуле:

β=arcos (1-(h*(1-EH)-∆)/D), (4)

где β - угол приложения силы, град.;

h – толщина полосы, мм;

∆ - перекрытие ножей, мм;

D – диаметр ножей, мм;

Ен – коэффициент надреза, Ен=0,3;

Определяем угол приложения силы:

β=arcos (1-(8*(1-0,3)-(-1))/650)=6.58

Определяем плечо приложения силы по формуле:

а=R*sinβ (5)

где β - угол приложения силы, град.;

R – радиус дисковых ножей, м;

а - плечо приложения силы, м.

Определяем плечо приложения силы :

а=0,325*sin6.58=0,037

Момент для вращения двух дисков определяется по формуле:

МРЕЗ=2*Р4*а, (6)

где а - плечо приложения силы, м;

МРЕЗ - момент для вращения двух дисков, кН*м;

Р4 - усилие резания дисковыми ножами со всеми ножами, кН.

Определяем момент для вращения двух дисков :

МРЕЗ=2*280*0,037= 20,72

Определяем момент трения в подшипниках по формуле:

МТР=Р4*μ*d, (7)

где МТР - момент трения в подшипниках, кН*м;

Р4 - усилие резания дисковыми ножами со всеми ножами, кН;

μ - коэффициент трения в подшипниковых опорах;

d – диаметр подшипников, м.

Определяем момент для вращения двух дисков :

МТР=280*0,0005*0,360= 0,05

Определяем угловую скорость по формуле:

ω=v/R, (8)

где ω - угловая скорость, с-1;

v – скорость порезки максимальная, м/с;

R – радиус дисковых ножей, м.

ω=1,5/0,325=4,61

Определяем мощность двигателя при максимальной скорости резания по формуле:

NДВ=к*( МРЕЗ+МТР)*ω/η (9)

где NДВ – мощность двигателя при максимальной скорости, кВт;

к – коэффициент, учитывающий потери мощности на трение дисков о разрезаемый металл, к=1,1;

η – коэффициент полезного действия привода ножниц, η=0,95.

Определяем мощность двигателя при максимальной скорости резания :

NДВ=1,1*(20,72+0,05)*4,61/0,95=110,9

-

Описание автоматизированной системы управления технологическим процессом на АПР-2 ЦОМ-2 ПГП с учетом модернизации

-

Уровень автоматизации и механизации на АПР-2 ЦОМ-2 ПГП

Уровень и способы автоматизации зависят от состава РМ (рабочих мест), оснащенности их техническими средствами и серийности выпускаемой продукции. Условно все рабочие места можно разделить на три группы: к первой группе относятся РМ, на которых выполняются работы вручную; ко второй группе относятся РМ, на которых выполняются работы механизированным способом при помощи машин, станков и механизмов; к третьей группе относятся РМ, на которых технологические операции выполняются в автоматическом режиме. На АПР уровень автоматизации рабочих мест относится ко второй и третьей группе, потому что рабочие выполняют работу на оборудовании с помощью исполнительских механизмов, в данной ситуации при помощи ПУ (пультов управления), и также есть операции которые выполняются на автоматическом и полуавтоматическом уровне. При непосредственном участии (включая управление исполнительным механизмом) рабочего осуществляется выполнение всех переходов (операций) по воздействию на предмет труда.

Уровень механизации на АПР позволяет: выполнять настройку оборудования, изделий и приборов, при помощи ПУО (пультов управления оператора) и радиоизмерительных приборов (радиоизотопный толщиномер); производить основные операции по порезке металла; и выполнять некоторые вспомогательные процессы, связанные с перемещением рулонов, уборкой обрези, отборке проб и другими дополнительными операциями выполняемыми на агрегате.

В зависимости от степени участия человека в управлении, типы систем управления можно классифицировать следующим образом: автоматические, полуавтоматические, автоматизированные.На АПР присутствуют операции выполняемые как в автоматическом режиме так и в ручном (полуавтоматическом), есть операции которые выполняются только в полуавтоматическом режиме или полностью автоматизированные.

АСУ ТП агрегата предназначена для целенаправленного управления технологическим процессом и обеспечения информацией смежных и вышестоящих автоматизированных систем управления (оператора). АСУ ТП выдает разнообразную выходную информацию. Например, операторы получают оперативную информацию в едином темпе с технологическим процессом, что позволяет им своевременно вмешаться в ход процесса, корректировать режимы и нагрузки машин и установок, тем самым влияя на результат в лучшую сторону.Целью АСУ ТП является обеспечение оптимального в определенном смысле функционирования технологического процесса, например получения максимального экономического эффекта с учетом плановых, экономических и технических ограничений. В частном случае это максимальная производительность технологического процесса при заданном качестве продукта и исходного сырья, минимальная себестоимость продукции, минимальный расход дорогого сырья

-

Описание технологических экранов на ПУ и описание постов управления агрегатом на АПР-2 ЦОМ-2 ПГП

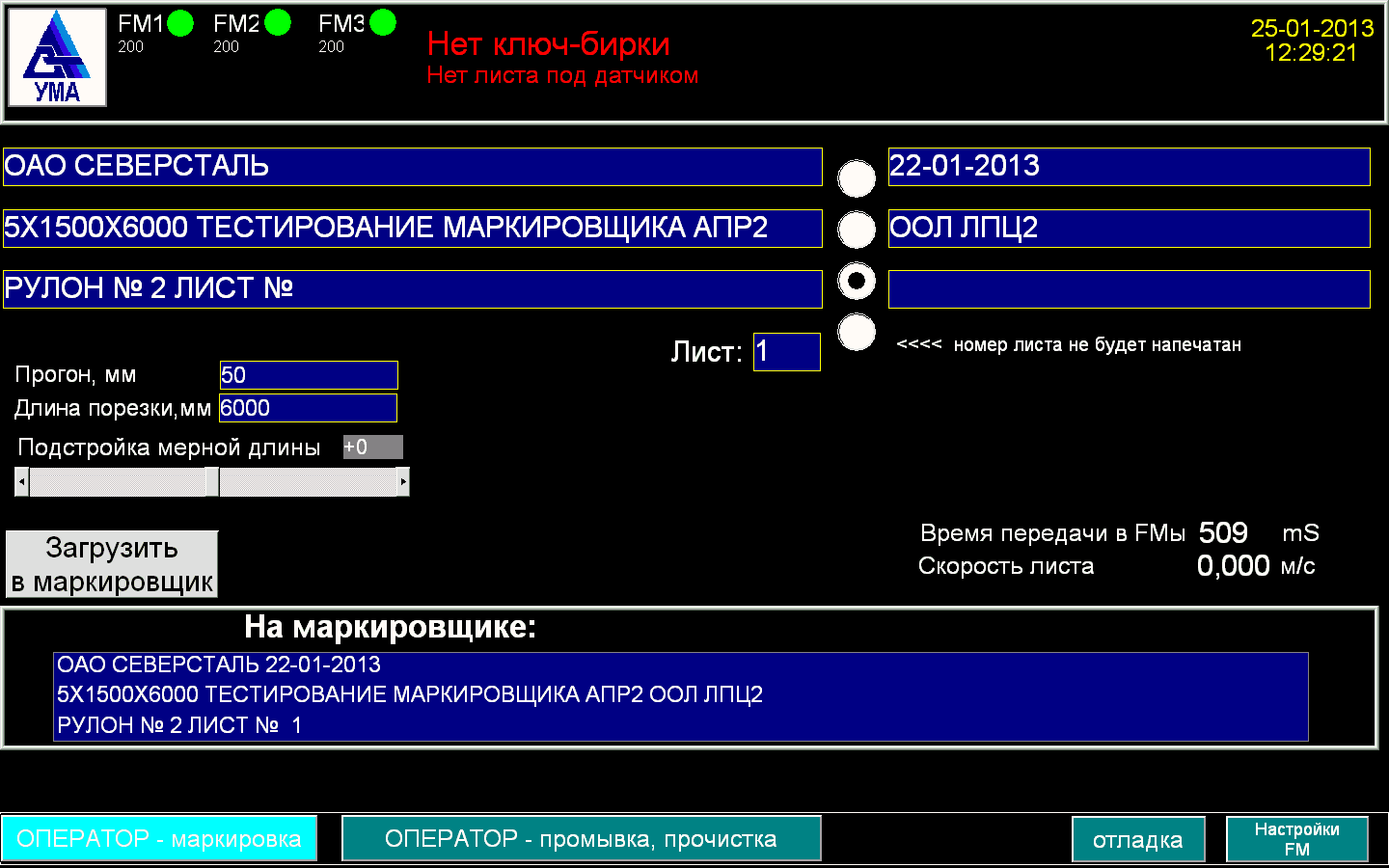

В верхней части главного экрана расположено поле с информацией о состоянии модулей маркировки, сообщения о режиме работы системы управления маркировкой, о наличии/отсутствии металла на рольганге перед маркировщиком.

В средней части главного экрана находятся поля для ввода маркируемых данных, организованные в три строки, поля для ввода мерной длины листа и прогона, кнопка “передать данные в маркировщик”, вспомогательная информация. Строки для ввода маркируемой информации разделены на две части вертикальным полем с “радио-кнопками”. Установка радио-кнопки в проекции соответствующей строки, означает, что именно в этой строке будет печататься № листа. Выбор самой нижней “радио-кнопки” означает, что номер листа не будет маркироваться ни в одной из строк.

В нижней части справа экрана находится поле, в котором, после нажатия кнопки “передать данные в маркировщик”, появляется маркировка, которая будет наноситься на лист. Если данные записаны правильно, можно приступать к процессу маркировки.

Рис. 1 «Главное окно»

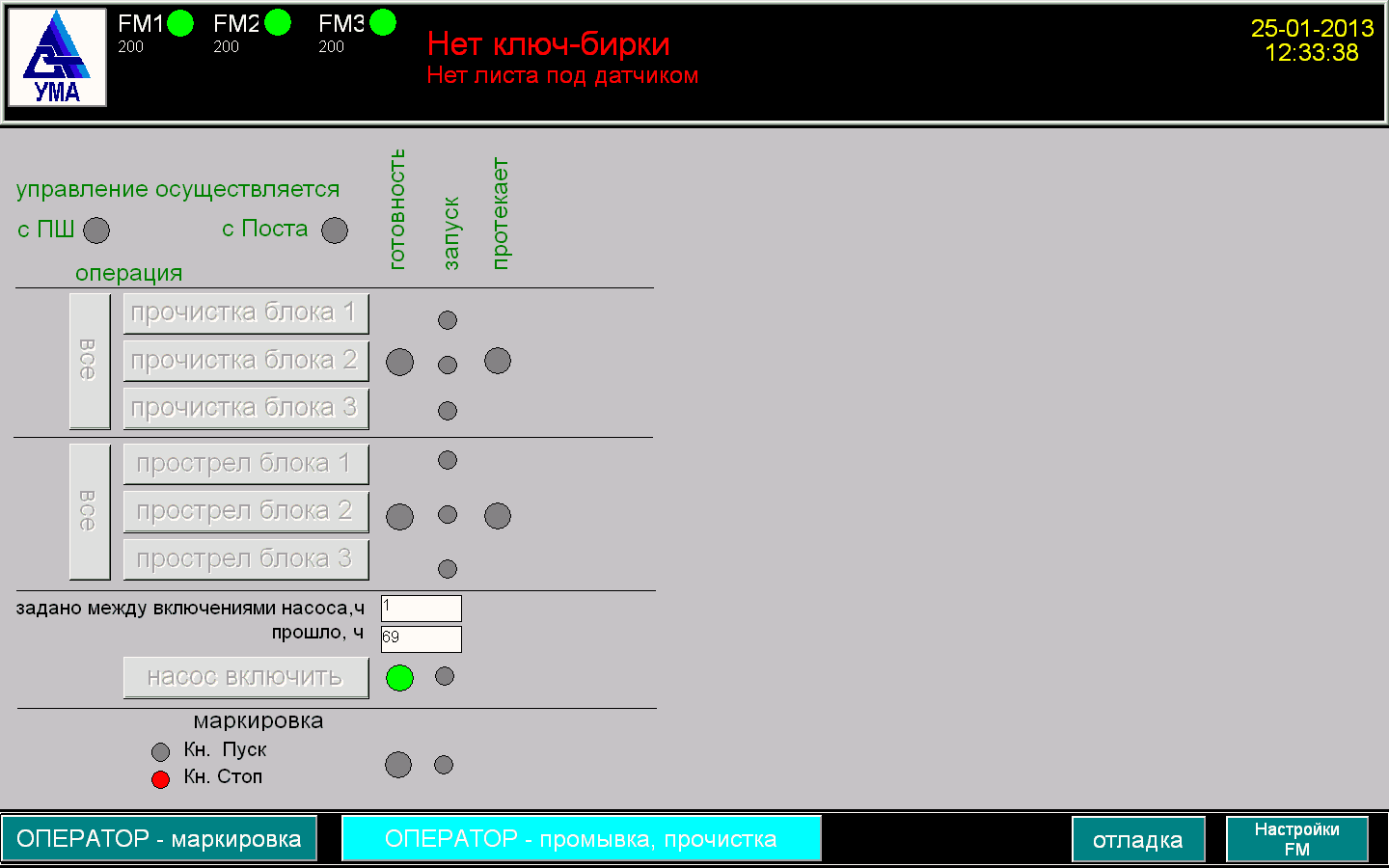

Рис. 2 Окно «Обслуживание»

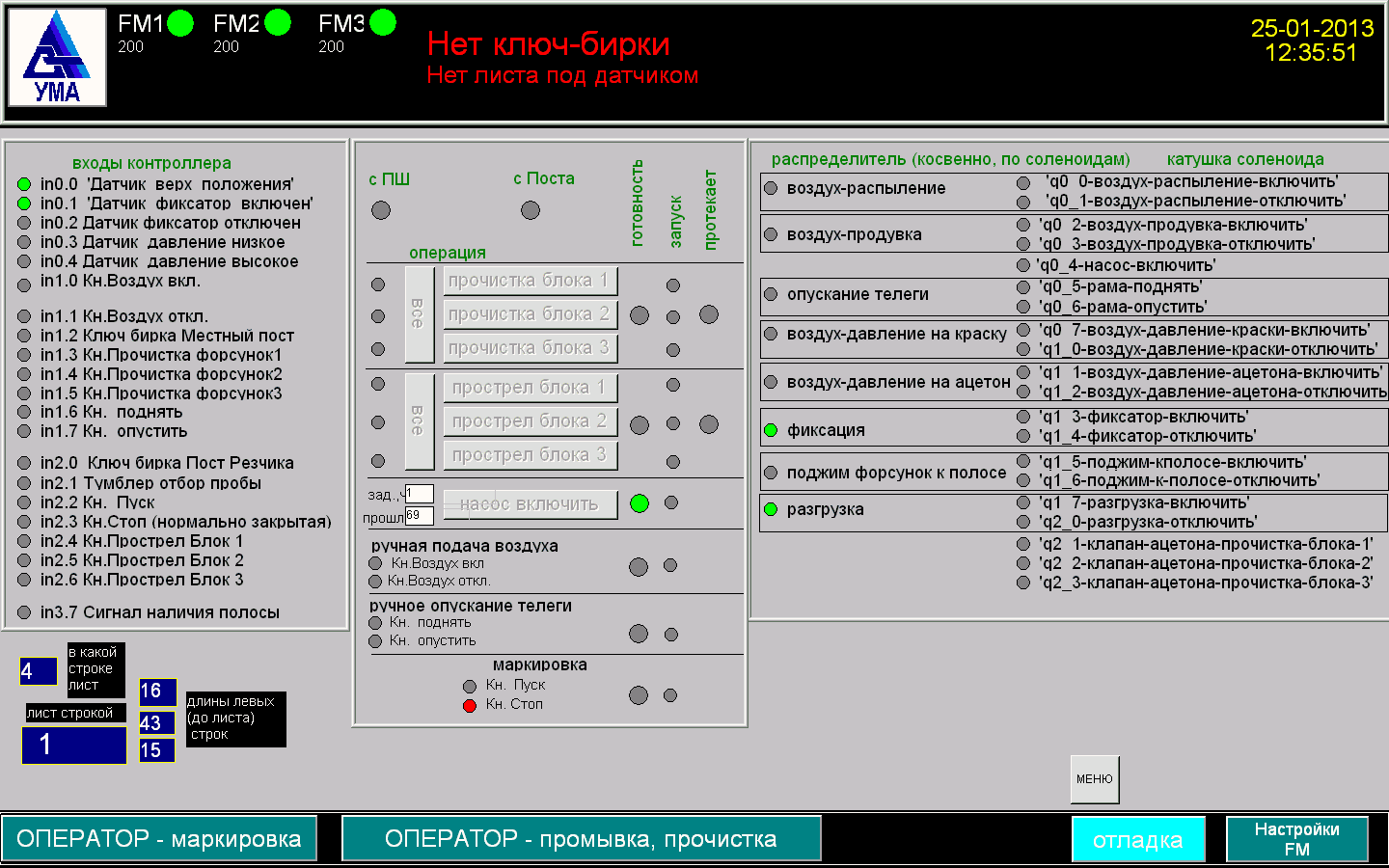

Рис. 3 Окно «Отладка»

Для маркировки на пульте оператора необходимо включить ключ-бирку. Установить начало полосы под маркировщиком и нажать кнопку «Пуск». После опускания маркировщика на полосу, можно начинать движение.

В связи с модернизацией на ПУ-2 появится ещё один технологический экран который будет выдавать дефектограмму листа. на экране обычного дефектоскопа эта помеха наблюдается в виде паразитных огромных по амплитуде импульсов, заставляющих непрерывно срабатывать систему автоматической сигнализации дефектов (АСД) обычного дефектоскопа, о чем свидетельствует горящая красная лампочка.

Рис. 4 Окно «Регистрация помехи обычным дефектоскопом. Контроль в таких условиях невозможен.»

Рис. 5 Окно «Экран установки «Север-6-08-V» при перекрестном влиянии «обычного дефектоскопа». Система подавления помех включена. Импульсная помеха

полностью отсутствует!

После окончания рулона, по сигналу с датчика конца полосы, маркировщик поднимается вверх. Для аварийного поднятия маркировщика - нажать кнопку «Стоп».

После окончания работы необходимо выключить ключ-бирку на пульте управления.

-

Управление технологическим процессом порезки с учетом совершенствования технологии порезки на АПР-2 ЦОМ-2 ПГП

Рулоны готовые к порезке краном выставлять на приемный конвейер. Последний перемещает рулоны поштучно к кантователю рулонов, где оператор ПУ-1 рулон останавливает по оси штыря кантователя. Далее оператор первого поста задает рулон в распределительно – задающую машину в ручном или автоматическом режимах. После подачи рулона на ролики подъемно – поворотного стола, установленного на тележке отгибателя, стол поднимает рулон на высоту 180 мм. Подъёмно – поворотный стол поворачивать в положение удобное для отгибки конца полосы. Отгибку полосы производит оператор первого поста методом: 1) накатки рулона на скребок; 2)подведения скребка под конец полосы; 3) комбинированным методом. Далее задаем в делительно – тянущие ролики и зажимаем ими. После этого скребок спускать в крайнее нижнее положение. Отцентрированную полосу задаем в пятироликовую правильную машину и далее к ножницам с нижним резом, где обрезается передний конец сбрасывается в короб или идет на пробу.