Файл: Проектирование технологического процесса изготовления детали Ось.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 139

Скачиваний: 12

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рисунок 3.1- прокат

Коэффициент использования материала рассчитываем по следующей формуле:

Ким=Мд/Мз (3.1)

где Мд- масса детали, Мз – масса заготовки

Ким=0,1/0,3=0,33

4 Назначение методов обработки

Технологический процесс представляет собой совокупность различных операций, в результате выполнения которых изменяется форма, размеры, осуществляется контроль требований чертежа и технических условий.

Технологический процесс изготовления детали условно можно разделить на три основных этапа: 1 – черновой (снятие 60-70% припуска на механическую обработку), 2 – чистовой (снятие 20-25% припуска, получение заданной точности геометрических и размерных характеристик большинства поверхностей детали, а также заданной шероховатости поверхностей), 3 – финишный (снятие менее 5% припусков, получение заданной точности и шероховатости на несколько ответственных поверхностей детали, обработка легко повреждаемых поверхностей).

В результате разработки технологического процесса определяем необходимое оборудование, технологическую оснастку и др.

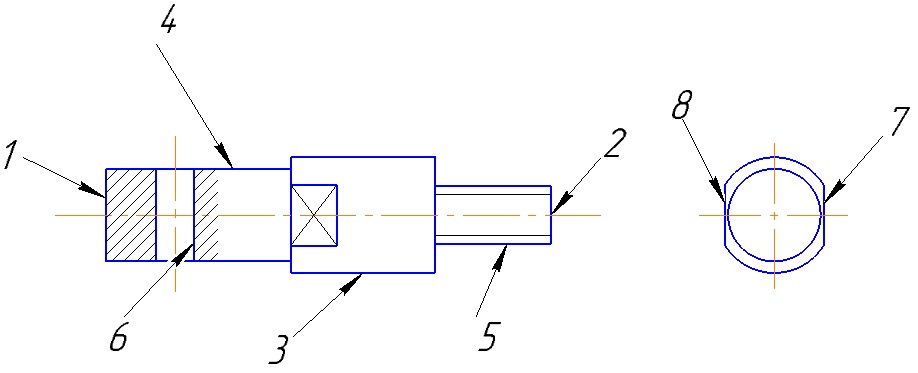

Рисунок 4.1- Обрабатываемые поверхности

Краткое описание операций:

1) Операция 005 – заготовительная. На данной операции отрезаем заготовку. Обработка ведется на ленточной пиле для резки метала Arg 450

2) Операция 010 – Фрезерно-центровочная (чистовая обработка). На данной операции производим чистовую обработку поверхностей детали (поверхности 1, 2). Сверлим центровые отверстия. Обработка ведется на фрезерно-центровальном полуавтомате 2Г942 со снятием больших припусков.

3) Операция 015 – Токарная (черновое точение). На данной операции производим обработку наружных цилиндрических поверхностей детали (поверхности 3,4,5). Обработка ведется на токарном станке с ЧПУ 16К20Ф3 со снятием больших припусков (значительные силы резания, низкая точность обработки).

4) Операция 020 – Токарная (чистовое точение). На данной операции производим обработку наружных цилиндрических поверхностей детали (поверхности 3,4). Обработка ведется на токарном станке с ЧПУ 16К20Ф3 (силы резания незначительные, обработка точная).

5) Операция 025 – Резьбонарезная (чистовое точение). На данной операции производим обработку наружных цилиндрических поверхностей детали (поверхность 5). Обработка ведется на токарном станке с ЧПУ 16К20Ф3 (силы резания незначительные, обработка точная).

6) Операция 030 – Фрезерная (чистовое фрезерование). Производим чистовую обработку плоскостей шейки (поверхность 7,8). Обработка ведется на фрезерном станке с ЧПУ 6Т13Ф3-1 (силы резания незначительные, обработка точная, поверхность обрабатывается окончательно).

7) Операция 035 – Сверлильная (чистовое сверление). Производим чистовую обработку сквозного отверстия (поверхность 6). Обработка ведется на сверлильном станке с ЧПУ 2Р135Ф2-1 (силы резания значительные, обработка точная).

8) Операция 040 – Контрольная.

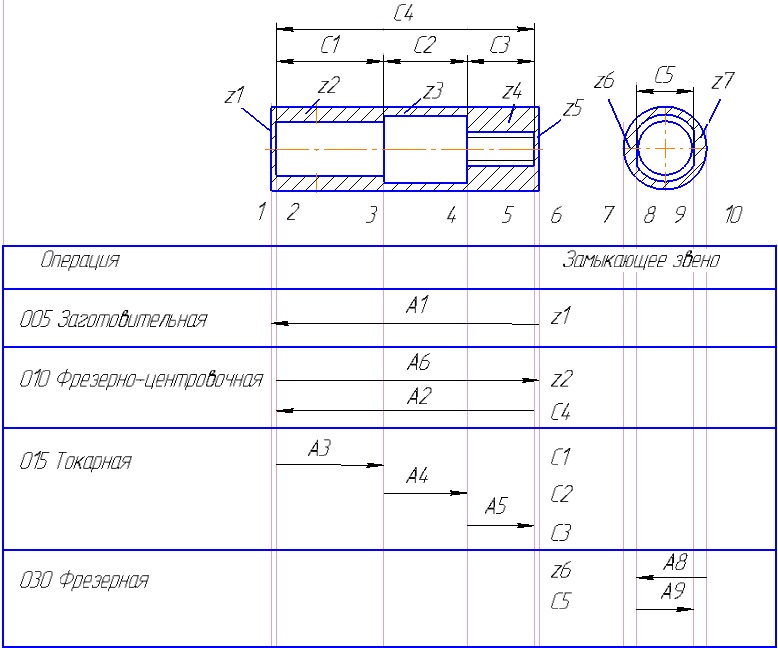

5 Выбор технологических баз

Технологической базой, используемой при обработке на станках, называется поверхность, линия или точка заготовки, относительно которых ориентируются её поверхности, обрабатываемые на данной установке. По особенностям применения технологические базы, используемые при технологической обработке, подразделяются на контактные, настроечные и измерительные базы.

При выборе технологических установочных баз на различном технологическом оборудовании необходимо учитывать допускаемые отклонения от правильных геометрических форм и взаимного расположения поверхностей указанные на чертеже детали конструктором. Для выполнения требований чертежа необходимо стремиться к соблюдению основных принципов базирования - постоянства и совмещения конструкторских технологических и измерительных баз.

При ер фрезеровании поверхности ер возможно ер базирование ер по ер наружной ер цилиндрической ер поверхности ер и ер диаметром 16 ер и ер торцу. ер Этот ер вариант ер обеспечивает ер совмещение ер измерительной ер и ер технологической ер баз ер с ер конструкторской ер (рис.5.1).

Рисунок ер 5.1 ер Схема ер базирования

В ер соответствии ер со ер схемой ер базирования ер точки ер 1,2,3,4 ер являются ер двойной ер направляющей ер скрытой ер базой, ер координирующей ер положение ер оси ер цилиндрической ер поверхности ер для ер всех ер деталей ер в ер одной ер вертикальной ер плоскости. ер В ер осевом ер направлении ер

положение ер детали ер определяет ер торец ер А, ер соединённый ер двухсторонней ер связью ер 5 ер являющейся ер опорной ер явной ер базой. ер Возможность ер вращения ер детали ер вокруг ер оси ер исключается ер двухсторонней ер связь ер 6, ер являющейся ер также ер опорной ер скрытой ер базой, ер материализуемой ер моментом ер трения.

6 Разработка маршрутного технологического процесса

6.1 Определение числа этапов обработки по каждой поверхности заготовки

Разбиение обработки на этапы необходимо для достижения заданных параметров точности и качества поверхности наиболее быстро и экономично. На каждом этапе обработки удаляются микронеровности и дефектный слой предыдущего этапа, и появляются микронеровности и дефектный слой реализуемого этапа.

На черновом этапе снимается основная часть припуска (60-70% всего припуска) и обработка ведется на «грубых» режимах (небольшие скорости резанья и большие подачи). На чистовом этапе снимается 20-25% припуска, и обработка ведется с большими скоростями и меньшими подачами, чем на чистовой обработке. На окончательном этапе снимается 5% припуска, и обработка ведется с еще большими скоростями и меньшими подачами.

6.2Последовательность обработки поверхностей заготовки

Выбранные выше методы обработки с учетом ее этапов переориентируем в направлении от заготовки к детали (таблица 6.1).

Сначала необходимо обработать те поверхности, которые в дальнейшем будут являться базирующими. После этого, используя обработанные поверхности в качестве технологических баз, следует обработать другие поверхности, координируемые относительно них. Последовательность обработки должна, по возможности, обеспечить как можно меньшее число перестановок детали. Последовательность обработки поверхностей заготовки представлена в таблице 6.1.

Таблица 6.1 – Последовательность обработки поверхностей заготовки

| Метод обработки | Обозначение поверхности |

| 1 | 2 |

| Фрезерование | 1,2. |

| Черновое точение | 3,4,5. |

| Чистовое точение | 3,4. |

| Резьбонарезание | 5. |

| Фрезерование | 7,8. |

| Сверление | 6. |

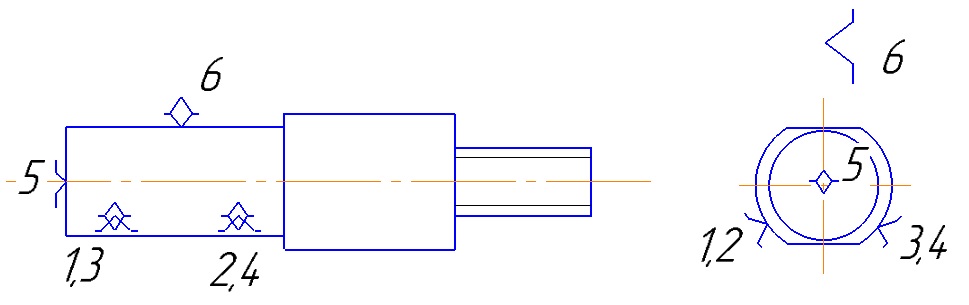

6.3 Формирование принципиальной схемы технологического маршрута.

На основании пп. 6.1 и 6.2 составляем принципиальную схему обработки заготовки (рисунок 6.1).

Рисунок 6.1 – Принципиальная схема обработки заготовки

Из схемы обработки заготовки (рисунок 6.1) мы видим, что на участок черновой обработки подается заготовка – прокат. На этом этапе заготовку протачивают, снимая при этом до 70 % припуска. Следующий этап – чистовое точение, сверление, а также фрезерование, на данном этапе снимают до 25% припуска. Далее деталь идет на окончательный контроль.

6.4 Построение эскизного технологического маршрута

Таблица 6.2 – Маршрутный технологический процесс

| № оп. | Наименование | Краткое содержание | Оборудование |

| 00 | Заготовительная | | Прокат |

| 005 | Отрезная | Отрезать заготовку | Arg 450 |

| 010 | Фрезерная | Фрезерование торцов, центрование отверстий | Фрезерно-центровальный станок 2Г942 |

| 015 | Токарная | Черновое точение наружных цилиндрических поверхностей | Токарный станок 16К20Ф3 |

| 020 | Токарная | Чистовое точение наружных цилиндрических поверхностей | Токарный станок 16К20Ф3 |

| 025 | Резьбонарезная | Чистовое точение наружных цилиндрических поверхностей | Токарный станок 16К20Ф3 |

| 030 | Фрезерная | Фрезерование шпоночного паза | 6Т13Ф3-1 |

| 035 | Сверлильная | Сверление сквозного отверстия | 2Р135Ф2-1 |

| 040 | Контрольная | | |

7 Обоснование выбора оборудования, приспособлений, режущего и измерительного инструментов

При выборе оборудования руководствуемся типом производства. В условиях серийного производства рекомендуется использовать универсальные, специальные станки и полуавтоматы, станки с числовым программным управлением. Предпочтение отдаем станкам с ЧПУ и полуавтоматам, поскольку их использование позволяет существенно снизить вспомогательное время.

Для установки и закрепления детали используем преимущественно универсальные приспособления, поскольку обрабатываемая деталь является телом вращения.

Анализ поверхностей детали показал, что деталь может быть обработана универсальным режущим инструментом (резцы, фрезы, сверла). Серийное производство допускает в техпроцессе использование нескольких нестандартных режущих инструментов.

При выборе измерительных средств к ним предъявляются основные требования:

-

соответствие точностным показателям проверяемого элемента; -

максимальная простота конструкции и минимальная стоимость; -

быстродействие.

В основном будем использовать стандартные измерительные средства, преимущественно не дорогие. Для контроля некоторых поверхностей используем специальные измерительные инструменты и приспособления.

-

Расчет операционных размеров.

8.1 Расчет длинновых размеров.

Расчёт длинновых операционных размеров производим согласно методике, приведённой в [4], с. 49-67.

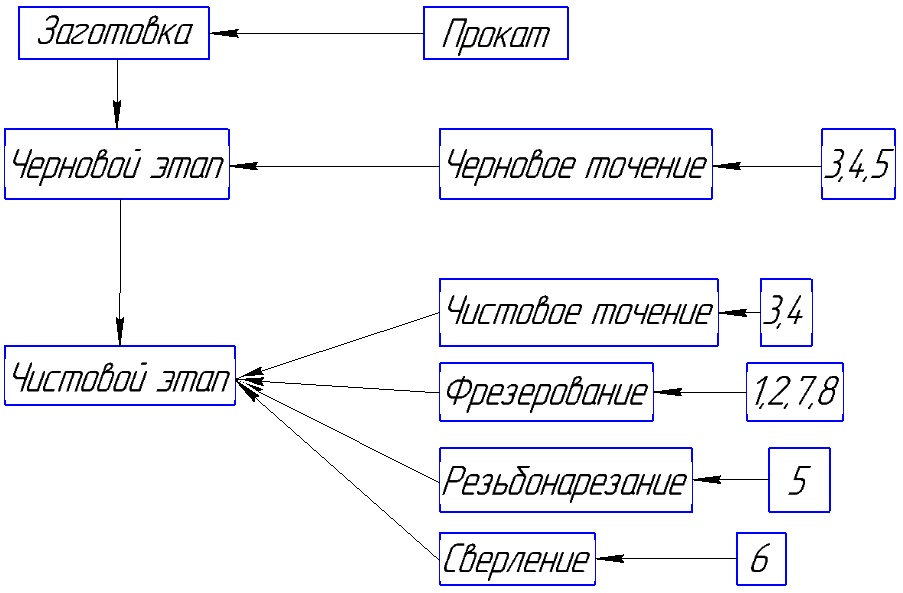

Составление схемы обработки.

Изображаем схему обработки детали (рисунок 8.1).

Рис. 8.1- Схема обработки детали

Таблица 8.1 – Ведомость расчета операционных размеров

| Исходные размеры | Операционные размеры | |||||||||||||||

| Обозначение размеров | Заданный исходный размер | Полученный исходный размер с учётом корректировки | Обозначение размера | Величина принятого допуска | Уравнение размерной цепи | Расчётный операционный размер | Величина корректировки за счёт увеличения припуска | Принятый операционный размер | ||||||||

| Макс | Мин. | Макс. | Миним. | |||||||||||||

| 1 | 2 | 3 | | 4 | 5 | 6 | 7 | | 8 | 9 | ||||||

| С1 | 77+-0,37 | 77,37 | 76,63 | A2 | 0,74 | A2=C4 | 77,37 | 76,63 | - | 77+-0,37 | ||||||

| C2 | 32+-0,31 | 32,31 | 31,69 | A3 | 0,62 | А3=C1 | 32,31 | 31,69 | - | 32+-0,31 | ||||||

| C3 | 25+-0,26 | 25,26 | 24,74 | A4 | 0,52 | A4=С2 | 25,26 | 24,74 | - | 25+-0,26 | ||||||

| 44 | 20+-0,26 | 20,26 | 19,74 | A4 | 0,52 | A5=С3 | 20,26 | 19,74 | - | 20+-0,26 | ||||||

| С5 | 17-0,07 | 17,0 | 16,93 | A9 | 0,07 | A9=С5 | 8,18 | 7,82 | - | 17-0,07 | ||||||