Файл: Производство разбавленной азотной кислоты из аммиака складывается из следующих стадий.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 11

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

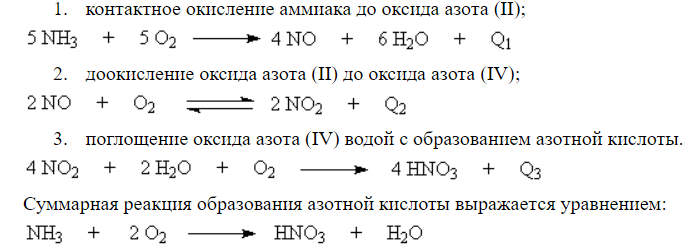

Производство разбавленной азотной кислоты из аммиака складывается из следующих стадий:

Мы рассматриваем стадии 1 и 2.

1 стадия

При окислении аммиака кроме основной реакции могут протекать параллельные побочные процессы

и последовательная реакция

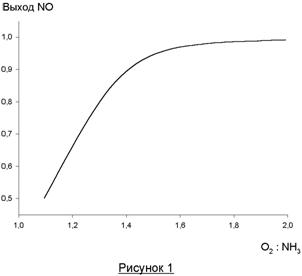

Поэтому одной из проблем увеличения выхода азотной кислоты является создание такого катализатора, который бы действовал избирательно на реакцию (1), мало влияя на побочные реакции. В производстве азотной кислоты в качестве катализаторов используются платиноидные катализаторы (Pt, Pt-Rh и Pt-Pd-Rh-сплавы с содержанием платины 81 – 92%). Основная реакция – очень быстрая и протекает во внешнедиффузионной области, причем процесс лимитируется диффузией кислорода к поверхности катализатора. Это обусловливает повышенную по сравнению кислородом концентрацию аммиака на поверхности катализатора и повышение удельного веса побочных реакций неполного окисления с образованием азота и закиси азота. Поэтому необходим значительный избыток кислорода у поверхности, чтобы вытеснить из нее аммиак. Тогда его окисление будет более глубоким до NO. Влияние соотношения O2 : NH3 в потоке на выход NO показано на рисунке 1. Можно видеть, что при соотношении O2 : NH3 более 1,8 селективность по NO достигает постоянной максимальной величины, близкой к 100% и далее практически не меняется.

Обоснование роли параметров и их выбор.

Температура оказывает слабо ускоряющее действие на процесс, поскольку реакция лимитируется внешней диффузией. В то же время выход NO изменяется с ростом температуры по экстремальному закону с максимумом в области 900 – 920°С

Давление является фактором ускорения процесса, так как является движущей силой внешней диффузии. Вместе с тем, с ростом давления наблюдается снижение выхода оксида азота (II). Поэтому давление является оптимальной величиной

, сочетающей взаимно противоположные требования увеличения производительности и уменьшения габаритов установки и повышение выхода NO. Следует также иметь ввиду, что при повышении давления существенно возрастает унос мельчайших частиц платины с газами, что удорожает товарную кислоту, т.к. платина имеет высокую стоимость, а процесс ее улавливания из нитрозных газов после контактного аппарата весьма сложен и не обеспечивает полноту компенсации потерь. На современных установках большой мощности оптимум давления составляет 0,4 – 0,7 МПа.

Состав газовой смеси. При выборе соотношения O2 : NH3 руководствуются зависимостью выхода NO от этого соотношения (рисунок 1), связанной с лимитированием процесса диффузией кислорода к поверхности катализатора. Оптимальными значениями O2 : NH3 является величина 1,8 – 2,0, что соответствует содержанию аммиака в аммиачно-воздушной смеси 9,5 – 10,5 (об. %). Следует учитывать, что при обычной температуре смесь аммиака с воздухом взрывается в интервале 16 – 27 (об. %), а при увеличении температуры и давления предел взрываемости расширяется.

Время контакта. Высокая селективность катализаторов позволяет в условиях оптимальных давлений, температур и соотношения O2 : NH3 достигать 97 – 98% выхода NO при практически полной конверсии аммиака. Поскольку NO при увеличении времени контактирования может далее разлагаться на элементарные N2 и О2, то за время контакта выбирается то минимальное время, при котором достигается практически полная конверсия и которое обеспечивает минимальный объем реактора в условиях практически полного превращения NH3. Это время составляет (1 – 2)×10-1 с.

Окисление оксида азота (II) до диоксида.

Нитрозные газы, полученные при окислении аммиака содержат NO и другие оксиды азота, кислород, азот и пары воды. Для получения азотной кислоты оксид азота (II) окисляют до диоксида.

Процесс окисления NO кислородом воздуха описывается уравнением

В соответствии с принципом Ле Шателье равновесие этой реакции сдвигается вправо при повышении давления и снижении температуры. Практически равновесие образования диоксида азота при 100°С почти полностью смещено вправо. Константа скорости процесса также увеличивается с понижением температуры. Такое аномальное поведение системы связано с тримолекулярным характером процесса (см. раздел «Химическая кинетика» курса «Физическая химия»). В связи с требованиями смещения равновесия и ускорения процесса температуру необходимо понижать. Однако имеется нижний предел температуры, определяемый прогрессивным возрастанием энергетических затрат, связанных с использованием хладагентов. Вместе с тем понижение температуры обусловливает частичное превращение NO

2 в димер

На практике процесс осуществляется при температуре 10 – 50°С.

Давление является фактором ускорения основной реакции и фактором смещения ее равновесия в сторону целевого продукта. Однако одновременно рост давления обусловливает смещение равновесия димеризации в правую сторону. Чрезмерное повышение давления нецелесообразно, так как приводит к росту энергетических затрат на компримирование, а также образованию и выпадению в конденсат значительных количеств N2O4 и HNO3. На практике работают при давлениях 0,40 – 0,45 МПа. Выходящие после реакции контактные газы содержат NO2, N2O4, O2, N2O, NO, N2O3, пары воды.

Время контакта и степень превращения. Реакция окисления протекает самопроизвольно без каких-либо внешних ускорителей. В то же время общий третий порядок реакции обусловливает резкое снижение скорости с увеличением степени конверсии. Поэтому в качестве реактора окисления используют полый цилиндрический аппарат, работающий в режиме вытеснения. При этом резкое снижение скорости с ростом степени превращения реагентов не позволяет осуществить процесс до их полного превращения. Поэтому его проводят до оптимальной степени превращения 92%. Этой величине соответствуют времена контакта порядка нескольких секунд.

Соотношение реагентов необходимо поддерживать в соответствии с требованиями стехиометрии, т.е. 2 : 1. При этом достигается максимальная производительность процесса.

Перед поглощением оксидов азота в абсорбционной колонне проводится подготовка нитрозных газов, заключающаяся и их охлаждении, окислении оксида азота и выделении реакционной воды. При выделении реакционной воды, которое обычно осуществляют в холодильниках-конденсаторах различных типов, протекает также процесс кислотообразования. Условия этого процесса принципиально отличаются от условий кислотообразования в абсорбционной колонне. В колонне кислота образуется в противотоке газа и жидкости. Химические процессы– взаимодействие оксидов азота с водой и окисление оксида азота (II)– протекают в различных фазах. В холодильниках-конденсаторах процесс кислотообразования идет в условиях прямотока– по мере снижения температуры повышается концентрация кислоты и снижается содержание оксидов азота в газе. Одновременно и взаимосвязано протекают процессы конденсации паров воды, окисления соединений азота кислородом, физического растворения оксидов азота, интенсивного теплообмена и др. Экспериментально установлено, что скорость кислотообразования при конденсации паров воды значительно выше, чем в абсорбционной колонне. Это приводит к тому, что при выделении реакционной воды в схемах под единым давлением 0,6 - 0,7 МПа в конденсаторах образуется 45 - 50 % НNО3, a степень 29 переработки оксидов азота достигает 40 - 50 %. Последнее, в свою очередь, приводит к снижению скорости кислотообразования и концентрации кислоты в абсорбционной колонне. С достаточной

степенью точности концентрация кислоты, образующейся в холодильниках-конденсаторах, может быть выражена уравнением:

где HNO3 С – концентрация кислоты, мас.

%; τ – время пребывания газа в холодильнике-конденсаторе, с;

t– конечная температура охлаждения газа, оС.

Расчеты по данному уравнению дают хорошую сходимость с промышленными данными при давлении 0,5 - 0,6 МПа, времени пребывания газа до 1 с и охлаждении его примерно до 40 оС. При увеличении давления и охлаждении газа до 20 - 25 оС количество выделяемой влаги увеличивается и при 1,6 - 3,1 МПа достигает 95 - 98 %. Концентрация кислоты существенно возрастает при повышении давления примерно до 1,5 МПа; последующее увеличение давления незначительно влияет на концентрацию конденсата. Это подтверждает мнение о том, что стадией, лимитирующей скорость процесса кислотообразования в данных условиях, является не окисление оксида азота (II). Увеличение содержания кислорода в пределах от 2,5 до 6,0% по отношению к выхлопному газу (путем ввода дополнительного количества воздуха перед конденсатором) не оказывает влияния на концентрацию кислоты и степень переработки оксидов азота. Однако при соотношении [О2] : [NН3] < 1,5 в аммиачно-воздушной смеси концентрация кислоты и степень переработки оксидов азота зависят от содержания кислорода в нитрозных газах– чем его меньше, тем ниже степень превращения оксидов азота при прочих равных условиях. Значительное влияние оказывает парциальное давление оксидов азота и соотношение [NОх] : [Н2О] в газе перед конденсацией.

На основе результатов исследований на крупной опытно-промышленной установке была выведена эмпирическая зависимость концентрации кислоты от некоторых параметров процесса:

где HNO3 С – концентрация кислоты, мас. %;

PNOх – парциальное давление оксидов азота до начала конденсации, МПа;

τ – время пребывания газа в конденсаторе, с;

t– конечная температура охлаждения газа, оС.

Величина А является функцией соотношения [NОх] : [H2O] = n и изменяется следующим образом:

Расчеты по уравнению дают хорошую сходимость с экспериментальными данными в интервале парциальных давлений оксидов азота от 1,33·10-2 до 9,33·10-2 МПа, при соотношении [NОх] : [H2O]=0,3 - 2,0; времени пребывания газа в конденсаторе от 2 до 100 с и конечной температуре охлаждения газа от 10 до 100 °С. Степень окисления оксида азота (II) должна быть выше 50 %, отношение поверхности конденсатора к его объему в пределах от 40 до 200 м -1 .