Файл: Учебнометодическое пособие к практическим работам Волгодонск 2013 удк 006 621. 713 (076. 5) Ббк 34 М54.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 274

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Найдя допуски, определяют значения и знаки верхних и нижних отклонений составляющих размеров так, чтобы они удовлетворяли уравнениям (3). С этой целью целесообразно выделить специальное звено (не образующее посадки) и установить для него предельные отклонения расчетом с использованием координаты середины поля допускаЕсАсп.

,

, . (13)

. (13)На основании уравнения (5) середина поля допуска специального звена в случае, если оно увеличивающее

, (14)

, (14)а, если оно уменьшающее, то

. (15)

. (15)После вычислений предельных отклонений специального звена необходимо подобрать для него стандартное поле допуска по ГОСТ 25347, при необходимости используя дополнительные поля допусков из приложения.

Решение прямой задачи способом назначения допусков одного квалитета более обосновано, чем решение способом равных допусков.

Исходные и справочные данные к практической работе

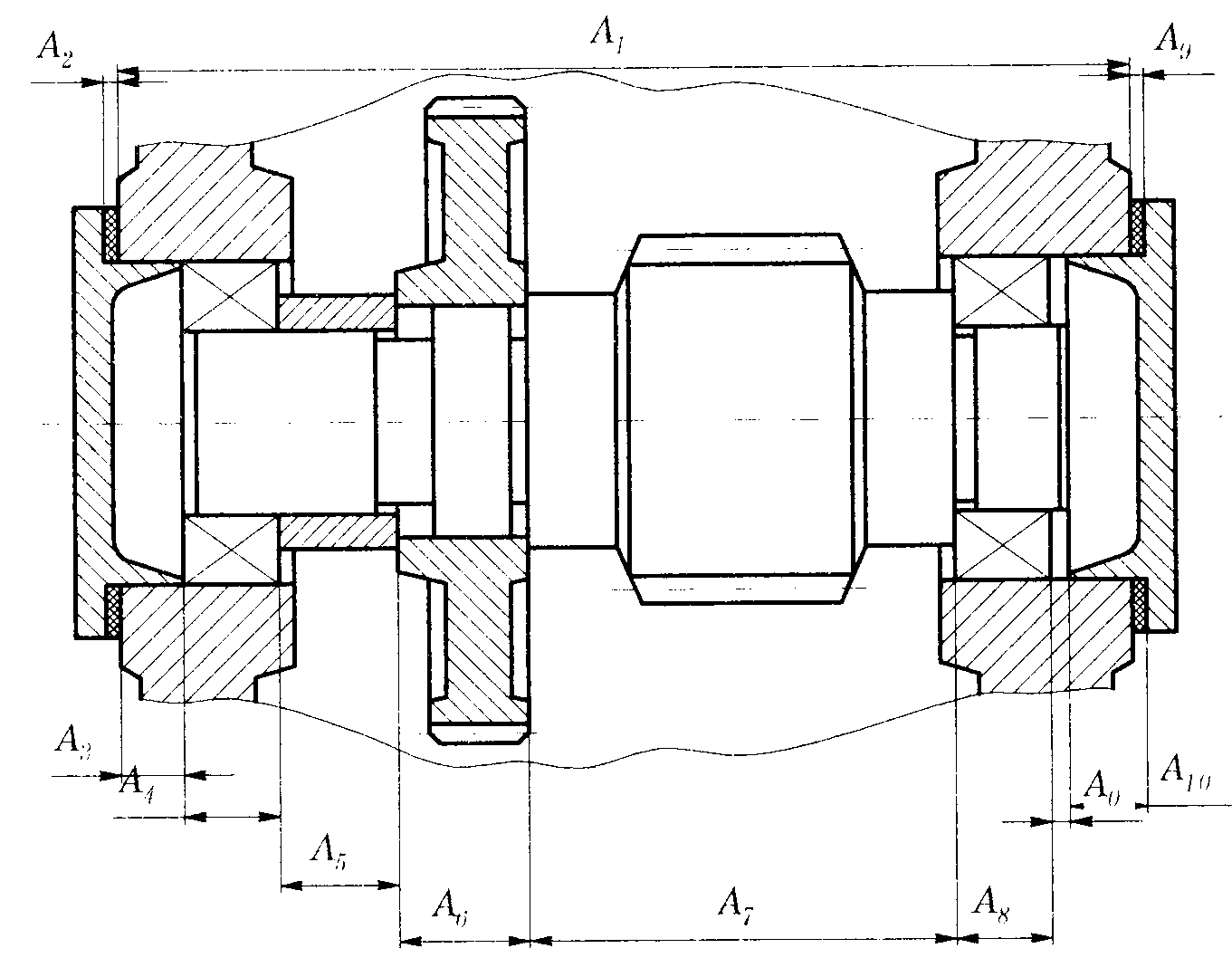

Рисунок 1 – Эскиз сборочного узла

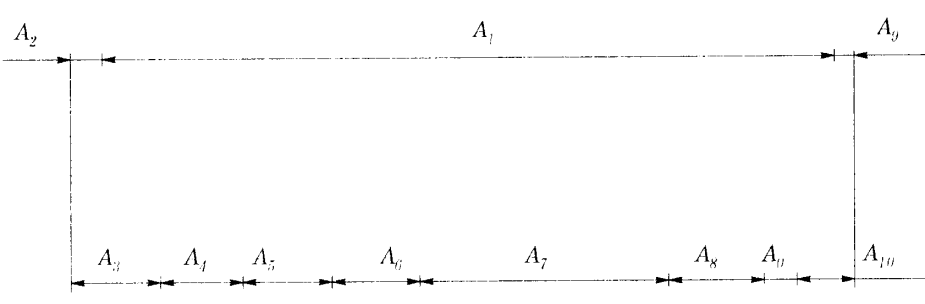

Рисунок 2 – Размерная цепь

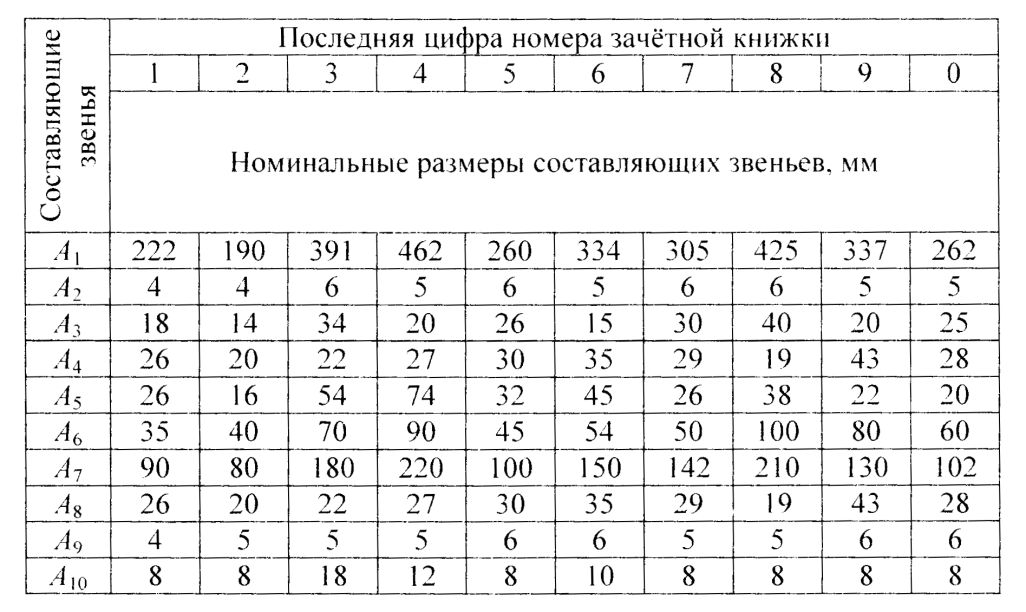

Таблица 1 – Исходные данные к расчету размерной цепи

Таблица 2 – Исходные данные к расчету размерной цепи

Таблица 3 – Справочные данные по размерам подшипников сборочного узла

| Условное обозначение подшипника | Габаритные размеры, мм | |||

| Диаметр внутреннего кольца d | Диаметр наружного кольца D | Ширина подшипника B | Радиус закругления фаски r | |

| Легкая серия | ||||

| 204 | 20 | 47 | 14 | 1.5 |

| 205 | 25 | 52 | 15 | 1.5 |

| 206 | 30 | 62 | 16 | 1.5 |

| 207 | 35 | 72 | 17 | 2,0 |

| 208 | 40 | 80 | 18 | 2,0 |

| 209 | 45 | 85 | 19 | 2,0 |

Продолжение таблицы 3

| 210 | 50 | 90 | 20 | 2,0 |

| 211 | 55 | 100 | 21 | 2,5 |

| 212 | 60 | 110 | 22 | 2,5 |

| 213 | 65 | 120 | 23 | 2,5 |

| 214 | 70 | 125 | 24 | 2,5 |

| 215 | 75 | 130 | 25 | 2,5 |

| 216 | 80 | 140 | 26 | 3,0 |

| 217 | 85 | 150 | 28 | 3,0 |

| 218 | 90 | 160 | 30 | 3,0 |

| 220 | 100 | 180 | 34 | 3,5 |

| Средняя серия | ||||

| 305 | 25 | 62 | 17 | 2,0 |

| 306 | 30 | 72 | 19 | 2,0 |

| 307 | 35 | 80 | 21 | 2,5 |

| 308 | 40 | 90 | 23 | 2,5 |

| 309 | 45 | 100 | 25 | 2,5 |

| 310 | 50 | 110 | 27 | 3,0 |

| 311 | 55 | 120 | 29 | 3,0 |

| 312 | 60 | 130 | 31 | 3,5 |

| 313 | 65 | 140 | 33 | 3,5 |

| 314 | 70 | 150 | 35 | 3,5 |

| 315 | 75 | 160 | 37 | 3,5 |

| 3126 | 80 | 170 | 39 | 3,5 |

| 317 | 85 | 180 | 41 | 4,0 |

| 318 | 90 | 190 | 43 | 4,0 |

| Тяжелая серия | ||||

| 406 | 30 | 90 | 23 | 2,5 |

| 407 | 35 | 100 | 25 | 2,5 |

| 408 | 40 | 110 | 27 | 3,0 |

| 409 | 45 | 120 | 29 | 3,0 |

| 410 | 55 | 130 | 31 | 3,5 |

| 411 | 60 | 140 | 33 | 3,5 |

| 412 | 65 | 150 | 35 | 3,5 |

| 413 | 70 | 160 | 37 | 3,5 |

| 414 | 75 | 180 | 42 | 4,0 |

| 415 | 30 | 190 | 45 | 4,0 |

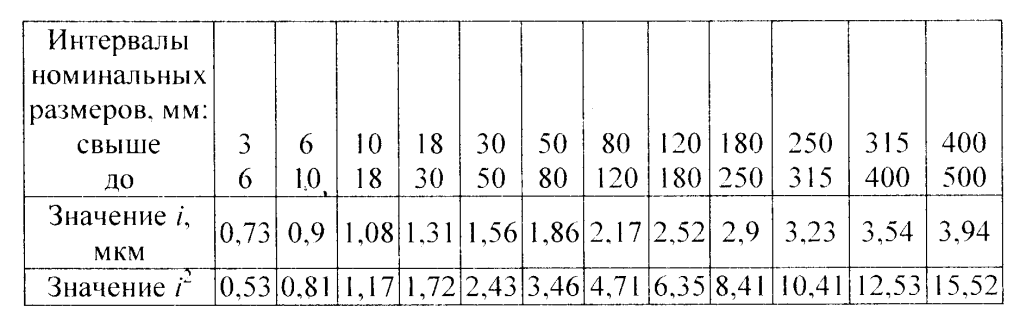

Таблица 4 – Значения единиц допуска в диапазоне до 500 мм

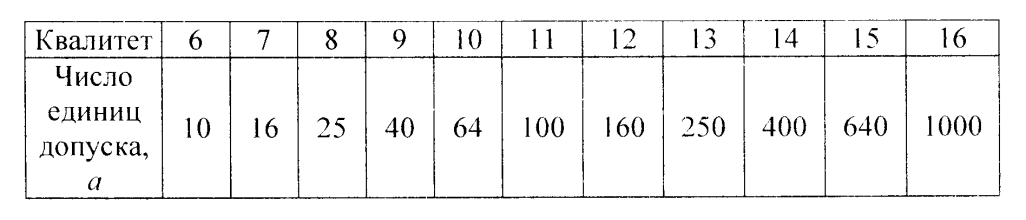

Таблица 5 – Распределение числа единиц допуска по квалитетам

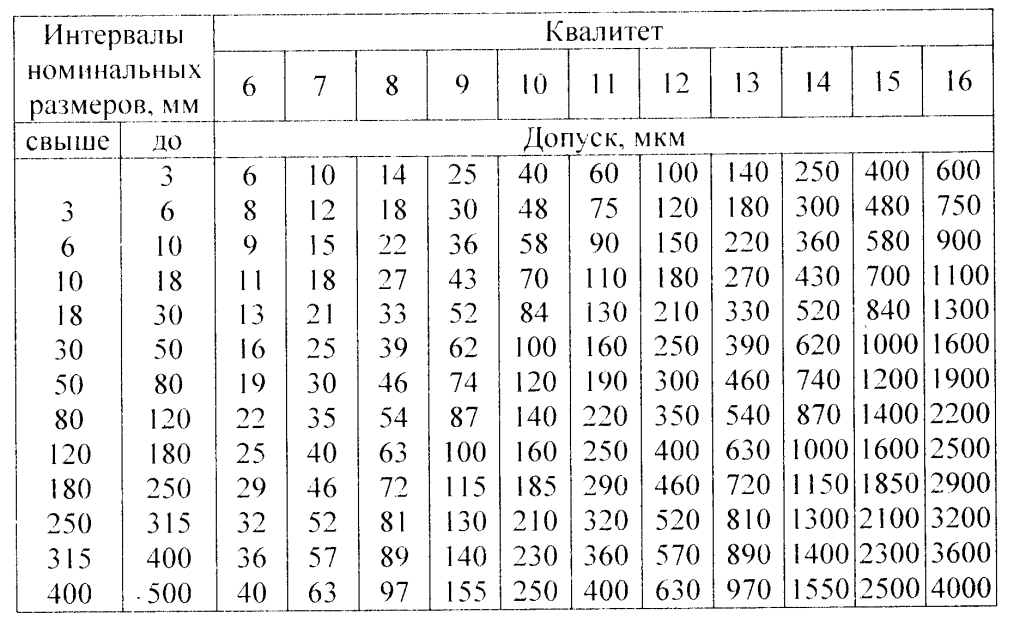

Таблица 6 – Значения допусков в ЕСДП

Порядок выполнения работы

-

Выдача персональных задач по теме. -

Изучение чертежа и составление схемы размерной цепи. -

Определение вида и анализ размерной цепи с выделением исходного (замыкающего) размера. -

Решение прямой задачи размерной цепи методом полной взаимозаменяемости. -

Поверочный расчет размерной цепи (обратная задача). -

Оформление и защита выполненной работы

Контрольные вопросы

-

Что такое размерная цепь? -

Что такое замыкающее (исходное) звено размерной цепи? -

На какие виды по назначению и расположению подразделяются размерные цепи? -

Каким образом выявляются увеличивающие и уменьшающие звенья размерной цепи? -

Чему равен допуск замыкающего звена и любого звена при расчете размерной цепи на полную взаимозаменяемость? -

В чем заключается решение проектировочной задачи при способе назначения равных допусков? -

В чем заключается решение проектировочной задачи при способе назначения допусков по одному квалитету? -

В чем сущность корректировки допусков при решении проектировочной задачи? -

Какие методы неполной взаимозаменяемости применяются при расчете размерных цепей? В чем их преимущество? -

В чем сущность вероятностного метода расчета размерных цепей? -

В чем сущность метода пригонки и совместной обработки при расчете размерных цепей? -

В чем сущность метода групповой взаимозаменяемости при расчете размерных цепей? -

В чем сущность метода регулирования при расчете размерных цепей?

Литература

1. РД 50-635–87. Методические указания. Цепи размерные. Основные понятия. Методы расчета линейных и угловых цепей.–Режим доступа: http://www.gosthelp.ru/text/RD5063587Metodicheskieukaz.html(доступ свободный).

2. Радкевич, Я. М. Метрология, стандартизация и сертификация [Текст]: учеб.для вузов / Я. М. Радкевич, А. Г. Схиртладзе, Б. И. Лактионов. – 3-е изд. перераб. и доп. – М.: Высш. шк., 2007. – 791 с.

3. Марков, Н.Н. Нормирование точности в машиностроениии [Текст]: учеб.для машиностроит. спец. вузов / Н.Н. Марков, В.В. Осипов, М.Б. Шабалина; под ред. Ю.М. Соломенцова. – М.: Высш. шк.; Издательский центр «Академия», 2001 г. – 335 с.

Практическая работа №6

Нормирование шероховатости поверхностей деталей, изучение средств контроля параметров шероховатости

Цель работы

Закрепление теоретических знаний по нормированию параметров шероховатости поверхностей деталей

Изучение методов и средств контроля шероховатости поверхностей.

Пояснение к условию практической работы

Задание выдается на группу студентов из 3–4-х человек. Задание включает чертеж детали достаточной сложности с нормируемыми по точности размера и параметрам шероховатости поверхностями. Чертеж изучается, выявляются требования по точности размера и величине параметра шероховатости каждой из поверхностей детали. При этом должны быть учтены требования, размещенные на поле чертежа непосредственно на контуре детали, и требования, приведенные в технических требованиях чертежа (над основной надписью).

Остальная часть практической работы выполняется в соответствии с порядком, представленным ниже.

Для сознательного и качественного выполнения практической работы необходимо повторить материалы лекции по данной теме и внимательно изучить материалы, представленные ниже в рамках настоящего пособия.

Общие понятия по нормированию шероховатости поверхностей деталей

Общие понятия по нормированию шероховатости поверхности и обозначению параметров шероховатости на чертежах представлены в лекционном материале, стандартах [1, 2], справочно-технической и учебной литературе [3–6]. Ниже приведены сведения по данной теме, дополняющие лекционный материал.

Требования к шероховатости поверхности деталей устанавливаются исходя из функционального назначения поверхности деталей конкретных изделий и их конструктивных особенностей. Основным во всех случаях является нормирование высотных параметров. Предпочтительно, в том числе и для самых грубых поверхностей, нормировать параметр Ra, который более представительно, чем Rzили Rmaxотражает отклонения профиля, поскольку определяется по всем точкам (или достаточно большому числу точек) профиля на базовой длине l.

Для наиболее ответственных поверхностей нормирование дополняется шаговыми параметрамиSmиS, а также параметромtp