Файл: 1. Анализ производственной деятельности ао Башкирское шахтопроходческое управление.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 49

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Выбор оптимального варианта доставки руды определяется техническим расчетом и представлен ниже.

Для условий проектируемого рудника предварительно принимаются погрузочно-доставочные машины. Данные машины предназначены для погрузки и транспортирования отбитой горной массы, погрузки её в рудоспуски (транспортные средства), а также выполнения работ по зачистке и устройству дорог, доставке оборудования и материалов.

Особенностями современных мощных машин данного типа являются универсальность (возможность выполнения нескольких основных и вспомогательных функций), пневмошинный ход и дизельный привод.

Широкое применение в погрузочно-транспортных машинах получил дизельный привод. Машины с ДВС обладают большой мощностью, экономичностью, просты по конструкции, обеспечивают легкость управления и плавность регулировки скоростей в широком диапазоне. Дизельный привод хорошо приспособлен для работы в условиях изменяющихся нагрузок. Основное преимущество данного привода перед электрическим - независимость от источника электроэнергии. Большими недостатками транспортировки полезного ископаемого машинами с ДВС являются, во- первых, образование токсичных газов при сгорании топлива, требующее специальных мер по нейтрализации и обезвреживанию, и, во-вторых, необходимость организации подземных заправочных пунктов, а в отдельных случаях устройства подземных складов горюче-смазочных материалов и ремонтных мастерских.

Модели машин, снабженные электродвигателями, питаются от кабельной сети кабелем, намотанным на барабане от троллея или в их комбинации. В связи с этим, снижается манёвренность машин, безопасность обслуживающего персонала, и, как следствие, производительность.

Пневматический привод питается через шланг, что снижает скорость машин, он имеет невысокий КПД и используется лишь для машин легкого класса с небольшим радиусом действия.

На основании производительности, характеристики производства, горнотехнических и горно-геологических условий предприятия, а также на основании материалов производственной практики выбираем следующее горное оборудование:

I. для буровых работ: буровую каретку УБШ-322Д в количестве 6 ед.;

II. для погрузочно-доставочных работ: машину ПДМ ПД-3 в количестве 11 ед.;

Нормативы периодичности, продолжительности и трудоемкости ремонтов

выбранного оборудования представлены в таблице

Таблица 2.1

Ремонтные нормативы оборудования

| № п/п | Оборудование | Кол-во | Масса, т | Ремонт | Трудоемкость, чел.- ч. | ||||

| вид | периодичность, ч | продол- житель- ность, ч | число в цикле | одного ремонта | средне годовая | ||||

| 1 | | | | ТО | 376 | 5 | 10 | 10 | 77 |

| | ПДМ | 6 | 20 | Т1 | 1128 | 13 | 2 | 58 | 115 |

| | ПД-3 | | | Т2 | 2256 | 32 | 2 | 192 | 255 |

| | | | | К | 6768 | 128 | 1 | 720 | 480 |

| 2 | УБШ-322Д | 11 | 12 | ТО | 470 | 6 | 12 | 6 | 48 |

| | | | | Т1 | 1410 | 18 | 3 | 36 | 72 |

| | | | | Т2 | 2820 | 30 | 2 | 120 | 160 |

| | | | | К | 8460 | 72 | 1 | 360 | 240 |

2.2 Определение количества и видов ремонтов

Количество и виды технических обслуживаний и ремонтов являются исходной информацией для составления годового и месячного графиков ремонтных работ по каждой единице принятого к эксплуатации оборудования.

В данном проекте количество и виды технических обслуживаний и ремонтов году определяем аналитическим методом.

Определяем количество и виды технических обслуживаний и ремонтов в год для буровой каретки УБШ-322Д.

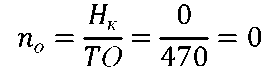

Количество капитальных ремонтов:

где Hг - планируемая выработка на год, час;

Hk - выработка машины от предыдущего капитального ремонта, ч., принимаем Hk = 0;

К - ремонтный цикл машины, ч.

где kпи = 0,8 - 0,9 - планируемый коэффициент использования машины в смену;

Тг - номинальный фонд времени работы оборудования, час;

Tp - количество часов, затрачиваемых на ремонт в планируемом году.

где Тто; Tt; Tk - продолжительность, соответственно, одного технического обслуживания, текущего и капитального ремонтов, ч;

количество вторых текущих ремонтов:

количество первых текущих ремонтов:

где Hт1 - выработка машины от предыдущего текущего ремонта, ч.; T 1 - периодичность первых текущих ремонтов машины, ч.

где n1 - целое число проведенных первых текущих ремонтов со времени работы машины от предыдущего капитального ремонта.

(2.8)

количество технических осмотров:

где Нтo - выработка машины от предыдущего технического обслуживания, ч.; ТО - периодичность технических осмотров машины, ч.

где nо - целое число проведенных технических осмотров со времени работы машины от предыдущего капитального ремонта.

(2.13)

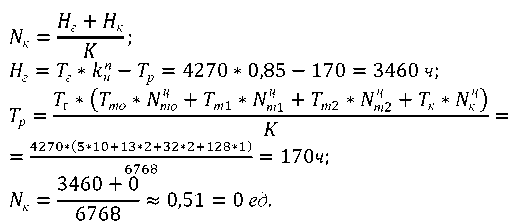

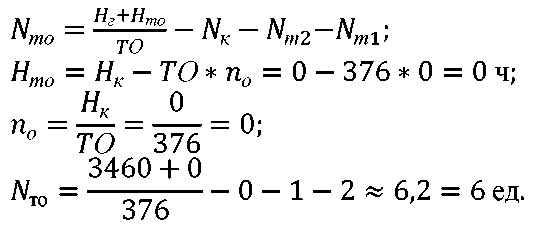

(2.13)Определяем количество и виды технических обслуживаний и ремонтов в году для машины ПДМ ПД-3: количество капитальных ремонтов:

(2.14)

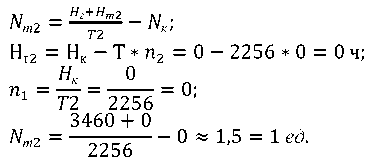

(2.14)количество вторых текущих ремонтов:

(2.15)

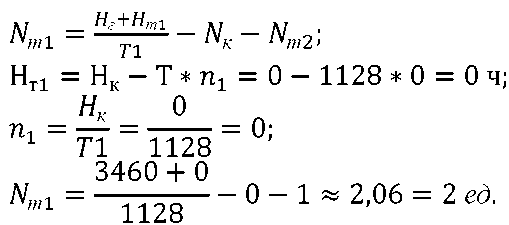

(2.15)количество первых текущих ремонтов:

(2.16)

(2.16) количество технических осмотров:

(2.17)

(2.17)Таблица 2.2

Количество технических обслуживаний и ремонтов оборудования

| | Nто | Nm1 | Nm2 | Nk | |

| УБШ-322Д | 5 | 2 | 0 | 0 | |

| ПД-3 | 6 | 2 | 1 | 0 | |

2.3 Расчет численности ремонтного персонала

Годовые суммарные трудозатраты рассчитываем по формуле: