Файл: Министерство образования новосибирской области (Минобразования Новосибирской области).docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 66

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

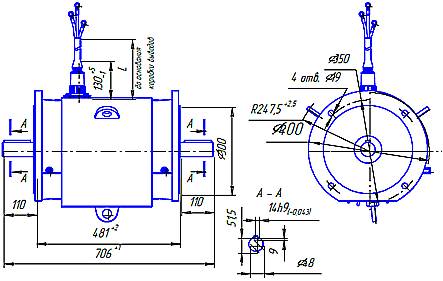

Рисунок-6 Габаритные и установочные размеры электродвигателя

11

Система пуско-тормозных резисторов электровоза включает в себя четыре блока пусковых сопротивлений типа РЛТ, которые совместно с осевыми вентиляторами установлены в двух модулях ПТР и предназначены для ограничения тока тяговых электродвигателей в режиме пуска электровоза и поглощения электроэнергии при реостатном торможении.

Рисунок-7 Блок обдува пуско-тормозных резисторов типа РЛТ

1) Изолятор; 2) Держатель; 3) Элемент резистора; 4) Шпилька; 5) Распорка;

6) Стальной держатель; 7) Вывод; 8) Каркас; 9) Изолятор; 10) Шпилька; 11) Кронштейн; 12) Резистор; 13) Изоляционная панель; 14) Шина

12

Таблица -2 Технические характеристики Блок обдува пуско-тормозных резисторов

| Наименование параметров | Значение |

| Режим работы | Продолжительный |

| Мощность, кВт | 3000 |

| Напряжение, В | 3000 |

| Ток, А | 1000 |

| Расход охлаждающего воздуха , м3/с | 5,0 |

| Максимально допустимая температура нагрева пластин, °C | 600 |

| Масса, кг | 100 |

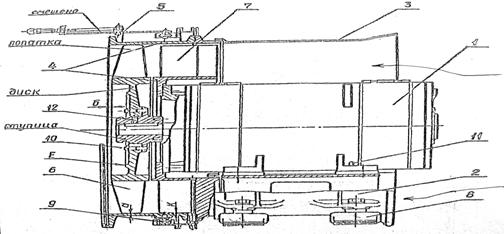

Рисунок-8 Блок обдува пуско-тормозных резисторов

1) Электродвигатель; 2) Опора; 3) Корпус пластмассовый; 4) Корпус вентилятора; 5) Механизм поворота лопаток направляющего аппарата;

6) Колесо рабочее вентилятора; 7) Лопатки направляющего вентилятора;

8) Амортизатор резинометаллический; 9) Подшипник; 10) Болт; 11) Штифт; 12) Винт

13

3. НЕИСПРАВНОСТЬ И РЕМОНТ СИСТЕМЫ ОХЛАЖДЕНИЯ И ВЕНТИЛЯЦИИ АППАРАТУРЫ 2ЭС6

При ТО-1(Техническое Обслуживание) кроме работ, предусмотренных ЕТО( Единое Техническое Обслуживание), проверяются крепления лопастей и кронштейна вентилятора, водяного насоса, радиатора и его облицовки, крепление и работа жалюзи, смазываются подшипники вентилятора и водяного насоса.

При ТО(Техническое Обслуживание)-2 дополнительно к перечисленным работам проверяются работа термостата и паровоздушного клапана пробки радиатора, крепление распределительного бачка.

При СО(Сезонное Обслуживание) промывается система охлаждения двигателя. При подготовке к зимнему периоду эксплуатации проверяется работа предпускового подогревателя и отопителя кабины.

Основными неисправностями системы охлаждения являются перегрев или переохлаждение двигателя, течь охлаждающей жидкости.

Перегрев двигателя возможен вследствие недостаточного количества охлаждающей жидкости в системе, пробуксовки или обрыва приводных ремней вентилятора и водяного насоса, заедания термостата или жалюзи радиатора в закрытом положении, отложения на стенках рубашки охлаждения большого слоя накипи.

Переохлаждение двигателя может произойти в том случае, если термостат или жалюзи полностью не закрываются, отсутствует утеплительный чехол в зимнее время.

Течь охлаждающей жидкости возможна в результате повреждения уплотнительных прокладок, ослабления затяжки болтов или гаек крепления головки блока, хомутов крепления шлангов, износа сальников, повреждения радиатора.

Уровень жидкости в системе должен постоянно проверяться и при необходимости доводиться до нормы, иначе нарушится циркуляция жидкости в системе и двигатель начнет перегреваться. Вода в радиатор заливается до обреза пароотводящей трубки, а низкозамерзающая жидкость (антифриз) - на 5-7 см ниже, так как при нагревании она увеличивается в объеме.

14

НЕИСПРАВНОСТЬ

1) Не запускаются двигатели вентиляторов охлаждения ТЭД, двигатель компрессора на электровозах № с 1 по 14 и с 16 по 26.;

2 Не запускаются вентиляторы охлаждения ТЭД);

3) Не запускаются компрессора;

4) Нет сигнала с пульта управления в ПСН на запуск компрессора;

5) Не открылся впускной клапан компрессора (на пульте управления компрессора не загорается сигнальная лампа «впускной клапан») ;

6) Нет сигнала от датчика давления питательной магистрали.;

7) На мониторе в кабине управления загорается «окно» MB на электровозах № 15 и с 27;

8) Неисправности моторного режима.;

9) Электродвигатель обдува блоков пуско - тормозных резисторов 4ПНЖ-200МА;

РЕМОНТ

1) Если не запустились двигатели вентиляторов охлаждения ТЭД переключателем SA28 отключить двигатели, которые не охлаждаются. Дальнейшее следование: С соединение-6-10двигателей; СП соединение двигатели исправных секций; П соединение-6-10 двигателей.;

2) Перезагрузить МСУЛ. Перезапустить ПСН

Для чего необходимо:

1. Остановиться;

2. Выключить вспомогательные машины, БВ опустить токоприемники;

3. Разрядить ТМ переводом контролера крана №130 в 6 положение, наполнить ТЦ максимальным давлением переводом ручки крана №215 в 5 положение;

4. Перевести ключ ВЦУ в положение «ВЫКЛ.Блокир», через 3-4 сек в положение «Смена кабины»;

5. В шкафу МПСУиД выключить автоматы SF13 «ИП УКТОЛ, ИП МСУЛ IIк» и SF14 «МСУЛ Iк», сделать выдержку и снова их включить.;

6. Произвести запуск электровоза установленным порядком;

3) Перед проверкой цепи управления компрессором проверить включенное положение АЗВ SF3 «Вспомогательный компрессор».;

4) Перезапустить МСУЛ;

5) Компрессор работает на «холостом ходу» из-за пониженной температуры масла (ниже 5°С): при работе компрессора на «холостом ходу» выждать время нагрева масла до температуры выше 5°С.;

6) По монитору проверить наличие показаний давления питательной магистрали и перейти на управление компрессорами через кнопку «компрессора принудительно», контролируя давление питательной магистрали по манометру в кабине управления.;

15

7) 1.По монитору на пульте управления, проверить какой канал

ПЧ отключился.;

2. В машинном проверить остановку двигателя MB (отсутствие напора воздуха в канал охлаждения ТЭД).;

3.При невозможности остановки поезда переключателем SA28 отключить двигатели без охлаждения.;

4.На стоянке через отключение БВ перезапустить ПСН, если питание MB не восстановилось в ВВК на блоке аппаратов №3 переставить нож QR4 (для ТЭД 1-2) или QR5 (для ТЭД 3-4) в нижнее положение. Убедиться в запуске MB, дальнейшее следование обычным порядком.

8) Проверить порядок включения контакторов на секции, где происходят недопустимые броски тока.

Если нарушений нет перевести тумблер SA32 в положение включения пусковых сопротивлений на этой секции и собрать схему первой позиции.

Если наблюдается недопустимый бросок тока на первой позиции - неисправны диоды VD3- VD5 и VD6- VD8. Отключить неисправную секцию переключателем SA28 (рис.8) и следовать исправными секциями.

9) Электродвигатель обдува блоков пуско - тормозных резисторов 4ПНЖ-200МА с электровоза снять, отремонтировать

Двигатель разобрать: -снять смотровые люка с двигателя; -отсоединить и снять щетки, отсоединить кабели от траверсы; -вывернуть болты и снять крышку подшипникового щита со стороны коллектора; -обернуть коллектор защитной бумагой; -вывернуть болты крепления подшипникового щита со стороны коллектора; -ввернуть 2 диаметрально противоположных болта в подшипниковый щит, выпрессовать его, избегая перекосов и снять подшипниковый щит со стороны коллектора; -вывернуть болты крепления подшипникового щита со стороны противоположной коллектору; -ввернуть 2 диаметрально противоположных болта в подшипниковый щит со стороны противоположной коллектору, выпрессовать его, избегая перекосов; -вынуть из корпуса остова якорь, не повредив обмотки, вместе с подшипниковым щитом при помощи специальной скобы и отжимных болтов, со стороны противоположной коллектору; -выкрутить из подшипниковых щитов трубки для добавления смазки и прочистить их; -вывернуть болты и снять наружное уплотнительное кольцо с подшипникового щита противоколлекторной стороны; -снять подшипниковый щит с якоря; -снять траверсу с подшипникового щита коллекторной стороны поставив предварительно метки на траверсе и щите;

16

Произвести обмывку якоря с последующей продувкой сжатым воздухом свободным от влаги и масла, давлением 250-300 кПа (2,5-3,0 кгс/см2 ) и протерев насухо обтирочным полотном.

Осмотреть якорь двигателя, произвести замеры: -произвести осмотр вала якоря, конуса вала, шейки вала с использованием лупы; -диаметр рабочей поверхности коллектора 159,5-153,0 мм; -выработка коллектора под щетками не более 0,5 мм; -площадь прилегания калибра к поверхности конуса при окраске конусного конца вала смесью индустриального масла с охрой не менее 75%; -допустимое биение коллектора не более 0,03 мм; -глубина канавок между коллекторными пластинами 0,7-1,8 мм; -диаметр шейки вала под посадку внутреннего кольца подшипника 55,011-55,03 мм; -диаметр вала под посадку уплотнительного кольца Внутреннего 63,47-64,0 мм Наружного 55,0-55,03 мм; -произвести замер сопротивления изоляции обмоток якоря, допускается не менее 2,0 МОм. Проверить состояние коллектора электродвигателя. Поверхность должна быть гладкой, полированной, без задиров и следов подгара. Обмотки якоря должны быть надежно закреплены, проверить качество пайки якорных секций к петушкам коллектора. Проверить состояние крыльчатки вентилятора обдува двигателя, наличие трещин, излома и ослабления крепления лопастей не допускается. При несоответствии геометрических размеров произвести ремонт якоря. При обточке рабочей поверхности коллектора запрещается: -опиливать напильником рабочую поверхность; -применять при шлифовке коллектора наждачную шкурку; -обтачивать петушки коллектора. Произвести продорожку коллектора. Глубина продорожки коллектора должна быть 0,7-1,8 мм; При продорожке коллектора запрещается: -подрезать коллекторные пластины или наносить риски на рабочей поверхности коллектора; -допускать подрезы или забоины на петушках; -допускать уступы по длине коллектора на дне канавки; -оставлять неподрезанную слюду у стенок пластин. Снять фаски с коллекторных пластин 0,2x45° по всей длине рабочей поверхности коллектора. Торцы ламелей обработать до R2.5 мм; Зачистить заусенцы между коллекторными пластинами. Шлифовать и полировать коллекторы на токарном станке до чистоты обработки Ra 0.63. Шлифовку выполнять на вращающемся якоре стеклянной шлифовальной шкуркой. По окончании шлифовки коллектора, следует произвести полировку его рабочей поверхности на вращающемся якоре при помощи той же деревянной колодки, обтянутой брезентом. Прочистить поверхности между коллекторными пластинами щеткой волосяной и продуть сухим сжатым воздухом, свободным от влаги и масла, давлением 250-300 кПа (2,5-3,0 кгс/см2 ) с включением вытяжной вентиляции.

17

ДЕЙСТВИЯ ЛОКОМОТИВНОЙ БРИГАДЫ ПРИ ВЫХОДЕ ИЗ СТРОЯ ВЕНТИЛЯТОРА ОХЛАЖДАЮЩЕГО УСТРОЙСТВА

При выходе из строя вентилятора охлаждающего устройства необходимо охлаждать воду и масло следующим образом:

1. закрыть все окна, наружные двери тепловоза, люки;

2. установить забор воздуха для охлаждения главного генератора, вентиляторов охлаждения тяговых двигателей и турбокомпрессоров из дизельного помещения;

3. выброс воздуха из главного генератора производить наружу;

4. открыть межсекционные двери;

5. снять крышкилюков холодильных камер на обеих секциях;

6. на здоровой секции вентилятор холодильника установить на максимальную частоту вращения (выход рейки гидромуфты должен быть 42 мм),

7. уменьшить открытие боковых жалюзи, верхние жалюзи полностью открыть;

8. на "больной" секции боковые жалюзи полностью открыть (поставить на защелку), верхние жалюзи закрыть. При необходимости, сообразуясь с температурой окружающего воздуха, механические щиты боковых жалюзи надо полностью открыть.

В этом случае работающий вентилятор будет засасывать воздух не только через секции своего холодильника, но и по межтепловозному проходу из холодильной камеры "больной" секции.

ИНСТРУМЕНТЫ, МАТЕРИАЛЫ И ПРИСПОСОБЛЕНЕНИЯ, ИСПОЛЬЗУЕМЫЕ ПРИ РЕМОНТЕ СИСТЕМЫ ОХЛАЖДЕНИЯ И ВЕНТИЛЯЦИИ АППАРАТУРЫ 2ЭС6

1) Полотно обтирочное ГОСТ 14253-83;

2) Преобразователь статический стабилизированного питания ИПД-30.03м Микропроцессорный комплекс оперативной вибродиагностики Вектор 2000 ;

3) Ключи гаечные ГОСТ 2839-80 Скоба для вывода ротора из статора; Кран мостовой Q=1т; Чалки 2СТ 1/1000; Стержни металлические длиной 250 мм Ø5мм;

4) Полотно обтирочное ГОСТ 14253-83; 5) Стеклянная шлифовальная шкурка ГОСТ 6456-82; Брезент ГОСТ 15530-93 Охра сухая ГОСТ 8019-71; Масло индустриальное 30 ГОСТ 20799-88; 6) Керосин осветленный КО-25 ТУ 38.401-58-10-01; Салфетка тканевая техническая 7) Пропитчик; 8) Сушильная печь

18

4. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ СИСТЕМЫ ОХЛАЖДЕНИИ И ВЕНТИЛЯЦИИ АППАРАТУРЫ 2ЭС6

Безопасность условий труда на объектах транспорта в значительной мере зависят от состояния воздушной среды, которое в свою очередь зависит не только от внешних атмосферных условий, но и от производственных процессов. В настоящее время для обеспечения требуемого физико-химического состояния воздушной среды на предприятиях и транспортных средствах применяют системы отопления, вентиляции и кондиционирования воздуха. Они выполняют две задачи: санитарно гигиеническую, обеспечивающую нормальное самочувствие человека, и технологическую, обеспечивающую оптимальное ведение технологического процесса, сохранность материалов, сырья, оборудования и зданий.