Файл: Профессионального образовательного учреждения колледж современного управления.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 710

Скачиваний: 11

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Глава 1. Теоретические аспекты эффективной работы склада

Понятие, классификация и функции складов

Структура склада и основные складские операции

1.3. Показатели эффективности работы складской системы

Глава 2. Оценка эффективности работы складского хозяйства на примере предприятия «FM Logistic»

2.1. Характеристика предприятия «FM Logistic»

2.2. Анализ складской деятельности предприятия «FM Logistic»

2.3. Оценка эффективности функционирования склада «FM Logistic»

Нхр – высота хранения товаров на складе, м.

Коэффициент загрузки склада определяется путём сопоставления (отношения) фактического объёма хранящегося на складе товара к нормативной вместимости склада:

К3= Qфакт / Qм3 норм,

где К3 – коэффициент загрузки склада;

Qфакт – объём фактически находящегося на складе товара, м3.

Коэффициент неравномерности поступления на склад заказов (накладных) определяется как отношение количества поступивших для обработки на складе заказов (накладных) в наиболее напряженный период к среднему числу за подобный период:

Кнм = Nmax / Ncp,

где Кнм – коэффициент неравномерности поступления накладных;

Nmax – максимальное число накладных за период, ед.;

Ncp– среднее число накладных за несколько аналогичных периодов, ед.

Данный коэффициент оказывает существенное влияние на организацию работы склада. Он характеризует простой склада в анализируемый период из-за временного отсутствия заказов, с одной стороны, и напряжённость работы склада в периоды интенсивного поступления заказов – с другой.

При расчёте времени выполнения заказа учитывается сложность заказа (накладной), данный коэффициент определяется экспертным методом.

Коэффициент использования грузового объёма склада определяется как отношение объёма товаров, находящихся на складе, к грузовому объёму склада. Данный показатель определяет, насколько эффективно используется складское помещение:

Киго = Qфакт / V гр,

где Киго – коэффициент использования грузового объёма склада;

Qфакт – объём товаров, находящихся на складе, м3;

V гр – грузовой объём склада, м3.

Коэффициент использования площади склада определяется как отношение площади склада, непосредственно занятой хранящимися товарами, к общей площади складского помещения:

Кип = Sтов / Sобщ,

где Кип – коэффициент использования площади склада;

Sтов – площадь склада, непосредственно занятая товарами, м2;

Sобщ – общая площадь склада, м2.

Коэффициент грузонапряжённости склада характеризует загрузку в тоннах 1 м2 площади склада в течение года и является показателем как эффективности, так и интенсивности использования склада:

Кгн = Qт / Sтов,

где Кгн – коэффициент грузонапряжённости склада;

Qт – масса товаров, хранящихся на складе, т.

Расчётное время на обработку (комплектацию) заказа – данный показатель определяется исходя из полученных экспертным методом значения

времени обработки единицы базового груза, объёма и сложности заказа:

Тсб = ∑ (Qi / Кперi*Kпрi*Ксн) *Нвыр,

где Тсб – время сборки заказа (по накладной);

Кперi– коэффициент перевода объёма i-й группы товаров в денежном выражении в объём товаров в м3;

Kпрi – коэффициент приведения;

Ксн – коэффициент сложности накладной;

Нвыр– норматив по выработке.

Коэффициент порчи товаров на складе (брак качества хранения) определяется как отношение объёма товаров, переведённых в брак, к общему объёму товаров, хранящихся на складе:

Кпт = Нбрак / Не.у.,

где Кпт – коэффициент порчи товаров;

Нбрак – количество товаров, переведённых в брак;

Не.у. – норма естественной убыли, руб./мес.

Коэффициент ошибок при отгрузках определяется как отношение количества заказов, отпущенных со склада с ошибками к общему количеству обработанных заказов:

Кош = Nош / Nобщ.,

где Кош – коэффициент ошибок;

Nош – сумма;

Nобщ – общая сумма отгрузок, руб.

Коэффициент дисциплины хранения (ошибок при распределении товара на хранение) определяется как отношение количества товарных позиций, не найденных на месте хранения на складе, к общему числу позиций, хранящихся на складе:

Кдх = Nнн / Nобщ,

где Кдх – коэффициент дисциплины хранения;

Nнн – количество позиций, не найденных на складе (но проходящих по базе данных системы учёта товаров на складе);

Nобщ – общее число позиций, хранящихся на складе.

Себестоимость переработки – определяется как отношение величины складских затрат к грузообороту склада.

Спер = Зобщ / Г,

где Спер – себестоимость переработки, руб/м3;

Зобщ – общие складские затраты за период времени, руб.;

Г – грузооборот, м3.

Производительность труда складского персонала – это отношение грузооборота склада к численности складского персонала:

Птр = Г / Чобщ

где Птр – производительность труда, м3/чел.-мес;

Чобщ – численность складского персонала, чел.

Коэффициент отбраковки товаров на складе:

Кот = Нбрак / Нобщ,

где Кот – коэффициент отбраковки;

Нобщ – общее количество товаров, хранящихся на складе, руб./ мес.

Коэффициент использования грузового объёма транспортных средств при внутренних перемещениях:

Киготсв = Qобщ / Vвнут,

где Киготсв – коэффициент использования грузового объёма;

Qобщ – суммарный объём поступившего товара за период времени, м3;

Vвнут – суммарная вместимость транспортных средств, использованных для внутренних перемещений за период, м3.

Коэффициент использования грузового объёма транспортных средств при доставке товаров клиентам:

Киготсв = Qпрод / Vпрод,

где Киготсв – коэффициент использования грузового объёма;

Qпрод – суммарная вместимость транспортных средств, использованных для доставки клиентам, м3;

Vпрод – суммарная вместимость транспортных средств, использованных для доставки клиентам, м3.

Коэффициент нерациональности перевозок грузов между складами компании:

Кнер = ∑ L1 / Lкр,

где Кнер – коэффициент нерациональности перевозок;

∑ L1 – суммарное расстояние перемещений товара со склада до конечного торгового склада, км;

Lкр – кратчайшее расстояние от центрального распределительного склада до конечного торгового склада, км.

Коэффициент использования объема склада (Кv) характеризует использование не только площади, но и высоты складских помещений:

Кv = Vпол / Vобщ,

где Vпол — полезный объем, определяемый произведением грузовой площади на полезную высоту (то есть высоту стеллажей, штабелей);

Vобщ — общий объем склада, определяемый произведением общей площади на основную высоту (то есть высоту от пола склада до выступающих частей перекрытия, ограничивающих складирование груза).

Удельная средняя нагрузка на 1 м2 полезной площади (G) показывает, какое количество груза располагается одновременно на каждом квадратном метре полезной площади склада:

G = Zmax / Sпол,

где Zmax — максимальный запас материалов, который хранится на складе, т;

Удельная средняя нагрузка на 1 м2 полезной площади дает возможность сравнить использование складских помещений и их пропускную способность в течение года.

Грузонапряженность 1 м2 общей площади склада (М) в течение года определяется по формуле:

М = Ггод / Sобщ,

где Ггод — годовой грузооборот склада, т.

Расчёт, регулярный контроль и анализ перечисленных показателей позволяют оценить эффективность функционирования складской системы предприятия в целом, а также [12]:

-

определить задачи в области функционирования транспортно-складских подразделений и уровня затрат, связанных с ним; -

определить места возникновения недостатков деятельности таким образом, чтобы концентрировать усилия по их устранению на основе анализа причин их возникновения; -

разработать цели функционирования транспортно-складских подразделений в рамках плана их достижения; -

провести анализ эффективности функционирования системы логистики через определение основных центров возникновения недостатков и снижения эффективности на различных этапах процесса исполнения заказа потребителя и др.

Глава 2. Оценка эффективности работы складского хозяйства на примере предприятия «FM Logistic»

2.1. Характеристика предприятия «FM Logistic»

«FM Logistic» – образцовый логистический партнёр на российском рынке, являющийся c начала 90-х годов признанным экспертом в области логистики. С начала 90-х годов компания привнесла на российский рынок свои ноу-хау, получившие признание крупных торговых сетей, предприятий, работающих в области электроники и высоких технологий, пищевой промышленности, гигиены и косметики, производителей товаров массового потребления и предметов роскоши [17].

Развитие всех подразделений, входящих в цепь поставок (таможни, складирования, транспорта), позволило разработать решения «под ключ», основанные на прекрасном знании профессиональных особенностей каждого клиента и отвечающие их особым требованиям.

Компания «FM Logistic» была основана в 1967 году во Франции. Свою деятельность в России группа «FM Logistic» начала в 1994 году. На сегодняшний день компания является одним из крупнейших в России логистических операторов, предоставляя своим клиентам полный спектр логистических услуг: складирование, переупаковка, расфасовка, перевозка всеми видами транспорта, таможенное оформление грузов.

Текущие цели компании:

-

Продолжить дальнейшее расширение клиентской базы. -

Увеличить грузооборот складского терминала. -

Полностью использовать текущие складские мощности.

Число сотрудников компании насчитывает 8 000 человек. Высокий уровень специалистов поддерживают процесс непрерывного обучения и программы развития внутри компании.

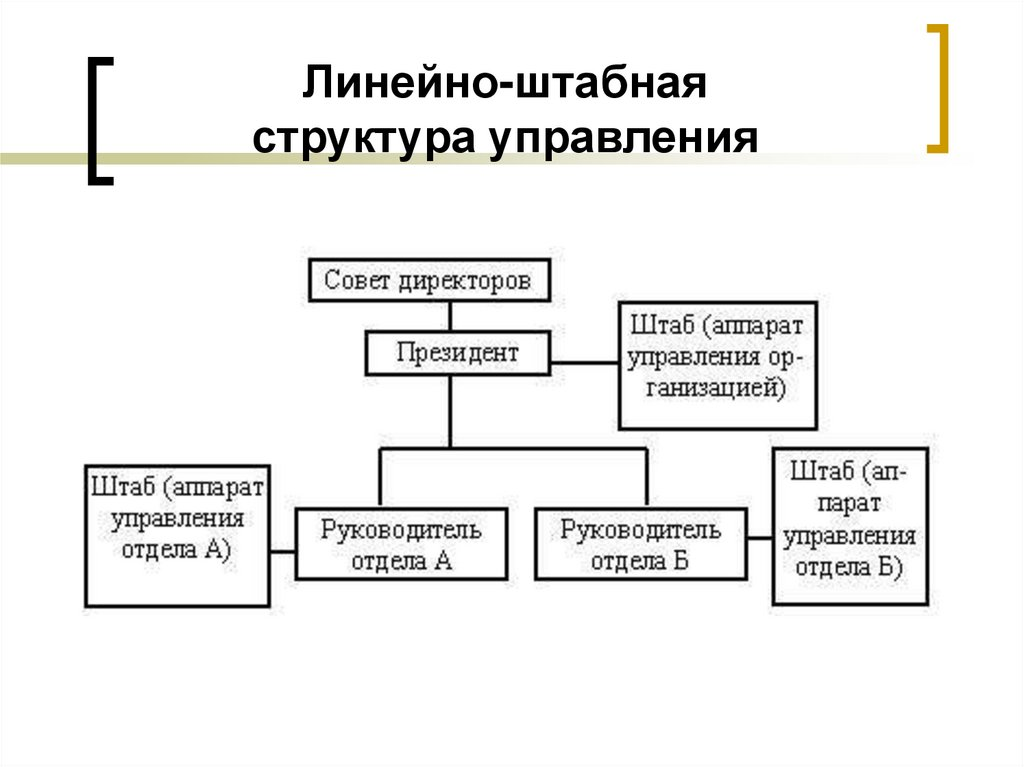

«FM Logistic» имеет разветвленную организационную структуру, которую можно представить в следующем виде (Рисунок 2):

Рисунок 2 Организационная структура «FM Logistic»

Из схемы видно, что организация имеет линейно штабную организационную структуру. Линейно - штабная структура включает в себя специализированные подразделения (штабы), которые не обладают правами принятия решений и руководства какими - либо нижестоящими подразделениями, а лишь помогают соответствующему руководителю в выполнении отдельных функций. В данной ситуации к таким подразделениям можно причислить: Главного инженера, заместителя главного технолога и заместителя директора по юридическим вопросам.