Файл: Устройства и техобслуживание гидравлической системы в одноковшовом экскаваторе.doc

Добавлен: 07.11.2023

Просмотров: 435

Скачиваний: 18

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2.6 Инструменты диагностики

Если вам нужно измерить давление, воспользуйтесь вакуумметром или манометром. Если необходимо уточнить показатели расхода – расходометр. Какие еще инструменты могут быть задействованы:

-

самописец и преобразователь давления. Задействуются, если нужно узнать точный показатель давления во время переходного процесса; -

измерить локальную температуру внутри системы можно с помощью термопара; -

секундомер и градуированный сосуд – можно узнать, есть ли небольшая утечка или незначительный перерасход. Оборудование более точное, чем расходометр; -

прибор для измерения шумов – покажет проблему с насосом. Используется для выявления проблемы на примере нового насоса; -

специальное приспособление – счетчик частиц, который точно определяет, насколько загрязнена рабочая жидкость; -

термометр или датчик температуры – используется для работы с гидравлическим баком. Может стать спутником индикатора для уровня расходников. Оптимальный вариант – прибор со встроенным датчиком, который реагирует и выдает сигнал тревоги в случае повышения или понижения температуры рабочей жидкости.

Прежде чем приступать к решению неисправности, проанализируйте ее причину: если засорена техническая жидкость, ее нужно сменить. При поломке внутреннего элемента, его обломки могут попасть во внутренние элементы и вызвать дальнейшие засоры и проблемы.

2.7 Техническое обслуживание гидрооборудования.

Перед каждым техническим обслуживанием экскаватор очищают снаружи от грязи и моют (перед ТО-1, ТО-2, ТО-3)

Выполнение технического обслуживания машинистом непосредственно на месте работы экскаватора допускается только в исключительных случаях (при температуре окружающей среды не ниже 5 0С, при отсутствии механической мастерской либо из-за значительной удаленности экскаватора от механической мастерской).

Машинист и подсобный рабочий должны быть обеспечены необходимым инструментом и приспособлениями из ЗИП экскаватора и трактора.

На техническое обслуживание экскаватор направляется в укомплектованном виде с приложенным комплектом ЗИП. После выполнения работ комплект ЗИП должен быть возвращен. Перед каждым техническим обслуживанием экскаватор очищают снаружи от грязи и моют (перед ТО-1, ТО-2, ТО-3)

Выполнение технического обслуживания машинистом непосредственно на месте работы экскаватора допускается только в исключительных случаях (при температуре окружающей среды не ниже 5

0С, при отсутствии механической мастерской либо из-за значительной удаленности экскаватора от механической мастерской).

Машинист и подсобный рабочий должны быть обеспечены необходимым инструментом и приспособлениями из ЗИП экскаватора и трактора.

На техническое обслуживание экскаватор направляется в укомплектованном виде с приложенным комплектом ЗИП. После выполнения работ комплект ЗИП должен быть возвращен. Требования по проведению работ по техническому обслуживанию указаны в таблице 2.

Таблица 2.

| Содержание работ и методика их проведения | Технические требования |

| Ежесменное техническое обслуживание | |

| 1. Проверьте уровень рабочей жидкости в баке и, при необходимости добавьте ее до нормально уровня. Выверните маслоуказатель, для заливки масла выверните крышку заливной горловины | Максимальный уровень – верхняя метка маслоуказателя; предельно допустимый уровень – нижняя метка маслоуказателя. После проверки и заливки маслоуказатель и крышка должны быть завинчены до упора во избежание течи |

| 2. Проверьте на холостом ходу и под нагрузкой работу гидроцилиндров экскаватора; осмотрите соединения трубопроводов; устраните течь масла | Гидроцилиндры должны работать плавно, без рывков. Течь масла не допускается |

| 3. Проверьте затяжку дисков и ступиц задних колес и, при необходимости, подтяните 4. Проверьте затяжку лонжеронов к переднему брусу и рамы к полураме трактора, при необходимости, подтяните болты | Отсутствие люфтов |

| 5. Проверьте состояние штоков гидроцилиндров | Поверхность штоков не должна иметь задиры и забоины |

| 6. Смажьте пальцы шарнирных соединений согласно схеме смазки | |

| Техническое обслуживание ТО-1 | |

| 7. Выполните работы, предусмотренные ЕО экскаватора и трактора 8. Смажьте шарнирные соединения согласно схеме смазки и таблице 9. Первая замена фильтров рабочей жидкости (затем замену производите только при ТО-3). | |

| 10. Проверьте затяжку стопорных винтов, пальцев, передних крышек и штоков гидроцилиндров, при необходимости, подтяните | |

| 11. Проверьте затяжку болтов головок пальцев стрелы, рукояти, ковша, опорных башмаков, при необходимости подтяните | |

| 12. Проверьте давление в шинах и, при необходимости, доведите его до нормы | Номинальное давление в шинах экскаватора; для передних колес – 0,14 МПа (1,4 кгс/см2), для задних колес – 0,19 МПа (1,9 кгс/см2) |

| Техническое обслуживание ТО-2 | |

| 13. Все работы, предусмотренные ЕО и ТО-1 экскаватора и трактора | |

| 14. Проверьте и, при необходимости, отрегулируйте давление предохранительных клапанов гидрораспределителей | Отклонение давления от номинального 14 МПа (140 кгс/см2), не должно превышать 2,0 МПа (20 кгс/см2), |

| 15. Замените фильтры | |

| 16. Проверьте набивку сапуна. Отверните пробку сапуна бака, вытащите набивку, промойте в бензине и продуйте сжатым чистым воздухом, смажьте чистой рабочей жидкостью и соберите в обратном порядке | В набивке сапуна не должно быть следов грязи и пыли |

| 17. Осмотрите состояние окраски на экскаваторе и, при необходимости, подкрасьте | Не должно быть значительных царапин, сколов и других повреждений покрытий |

| 18. Проверьте крепление рамы к рукавам задних полуосей и, при необходимости, подтяните гайки | |

| 19. Проверьте наружные крепления привода насоса, баков, крышек гидроцилиндров, гидрораспределителей, скоб для трубопроводов и, при необходимости, подтяните | |

| Техническое обслуживание ТО-3 | |

| 20. Все работы, предусмотренные ТО-2 экскаватора и трактора | |

| 21. Тщательно осмотрите узлы металлоконструкций рамы, поворотной колонки, стрелы, рукояти, отвала, ковша обратной лопаты, дышла и опорных башмаков. При обнаружении трещин, деформаций сварных швов устраните их рихтовкой и заваркой | При восстановлении разрушенных сечений и швов допускается установка усилительных накладок |

| 22. Проверьте состояние грязесъемников на всех гидроцилиндрах, при необходимости, замените | Грязесъемники не должны иметь перекосы, выпучивания и трещины |

| При разборке гидроцилиндров проверьте состояние всех уплотнений и бронзовых втулок передних крышек. При обнаружении поврежденных и неэластичных манжет и уплотнительных колец, износа либо задира во втулках – замените дефектные детали | Манжеты не должны иметь повреждений рабочих кромок. Уплотнительные кольца должны сохранять эластичность и первоначальную форма. Втулки не должны иметь задиров и значительного износа (допустимый размер втулки не более 56,2 мм) |

| 23. Снимите с экскаватора, разберите и промойте гидрораспределители, перепускной и разгрузочный клапаны. Замените поврежденные уплотнения новыми. Если работоспособность промываемых узлов удовлетворительная, рекомендуется промывка на стендах подачей 1670-2500 см3/с (100 – 150 дм3/мин) без разборки | Манжеты не должны иметь поврежденных внутренних кромок, уплотнительные кольца круглого сечения должны сохранять эластичность и первоначальную форму, на промываемых поверхностях не должно оставаться смолисто-асфальтовых образований, особенно в демпферных отверстиях гидрораспределителей |

Основными работами технического обслуживания гидрооборудования являются: проверка герметичности системы, дозаправка рабочей жидкости в баки и масла в редукторы привода насосов, подтяжка креплений, натяжение ремня привода охладителя, очистка сапуна бака и фильтрующих элементов фильтров, регулирование предохранительных клапанов, замена рабочей жидкости и промывка баков.

Проверка герметичности — одна из важных работ технического обслуживания гидрооборудования. Даже небольшие утечки рабочей жидкости могут привести к значительному снижению ее уровня в баке, в результате чего машина может оказаться неработоспособной. Поэтому герметичность гидросистемы следует проверять ежесменно перед пуском машины в работу, в течение смены и по ее окончании.

Одним из показателей нарушения герметичности является снижение уровня рабочей жидкости в баке. Если будет замечено снижение уровня по сравнению с предыдущей проверкой, то требуется тщательно осмотреть места соединения трубопроводов и рукавов, уплотнения между крышками и корпусом насоса, фильтра, распределителя, штоками гидроцилиндров и рычагами управления золотниками распределителя. Обнаруженные утечки немедленно устраняют.

Если при проверке окажется, что уровень рабочей жидкости в баке снизился ниже нижней метки на мерной линейке, или ниже середины нижнего смотрового глазка, или ниже нижней риски смотрового глазка, баки требуется дозаправить тем сортом рабочей жидкости, которым заправлена система.

Баки машин дозаправляют, как правило, из опломбированной тары. Если необходимо долить рабочую жидкость из открытой тары, то перед заправкой проводят ее анализ, в ходе которого уточняют марку и профильтровывают через трехслойный батистовый или центробежный фильтр.

Запрещается применять рабочие жидкости, бывшие в употреблении, содержащие механические примеси и воду, а также смеси различных сортов жидкости.

Перед дозаправкой бака рабочей жидкостью необходимо тщательно очистить от загрязнений заливную горловину и ее крышку. Заливать жидкость в бак следует через шланг и раздаточный кран топливо маслозаправщика или маслораздаточной колонки. В исключительных случаях допускается доливать рабочую жидкость в бак из ведра или мерной кружкой через воронку, положив в нее батистовую ткань, предварительно тщательно очистив их от загрязнений.

На ряде машин имеется специальный насос для дозаправки их рабочей жидкостью. Он приводится вручную или от двигателя машины. В этом случае перед заправкой требуется хорошо очистить и промыть от загрязнений заборный шланг, опустить его в бочку с рабочей жидкостью, привести в действие насос и, когда ее уровень в баке достигнет верхней риски на мерной линейке или застекленном глазке, выключить заправочный насос.

Кроме внешних утечек рабочей жидкости имеются и внутренние, происходящие вследствие износа уплотнений поршней гидроцилиндров и золотников распределителя. В этом случае у цилиндров жидкость перетекает из одной полости в другую, а у распределителей — из нагнетательной линии во всасывающую, что увеличивает продолжительность рабочего цикла машин.

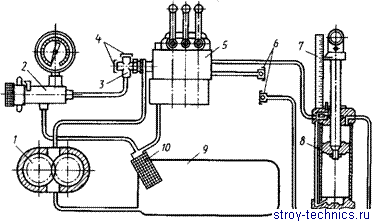

Рисунок 3. Проверка состояния гидроцилиндра прибором КИ-5473:

1 — насос, 2 — прибор, 3 — тройник, 4 — заглушки, 5 — распределитель, 6 — запорное устройство, 7 — линейка, 8—гидроцилиндр, 9—бак, 10 — фильтр

Герметичность гидроцилиндров проверяют прибором КИ-5473, присоединив его одним трубопроводом к распределителю, а другой опустив в бак (рисунок 1). Вместо трубопровода, соединяющего надпоршневую полость гидроцилиндра с распределителем, устанавливают технологические рукава с муфтами запорного устройства.

После этого запускают двигатель, прогревают рабочую жидкость до 45—55° С, заполняют ею полости гидроцилиндра путем перемещения поршня. Затем устанавливают минимально устойчивую частоту вращения коленчатого вала двигателя на холостом ходу. Переводят рукоятку золотника, управляющего подачей жидкости к проверяемому гидроцилиндру, в положение «Подъем». Когда поршень гидроцилиндра займет среднее положение, разъединяют муфты запорного устройства и с помощью прибора доводят давление в штоковой полости до 10 МПа.

Линейкой замеряют расстояние между головкой штока и крышкой гидроцилиндра и считают количество капель утечек жидкости по штоку. Через 3 мин измерение повторяют. Если перемещение штока за это время превысит 7,5 мм, а утечки 15 капель, заменяют уплотнительные кольца гидроцилиндра.

Фактическую подачу насоса измеряют прибором КИ-5473 в таком порядке. Подключив его одним рукавом к насосу, а другим — к баку, прогревают рабочую жидкость, устанавливают номинальную частоту вращения коленчатого вала двигателя и давление в системе 10 МПа и по отметке на шкале прибора определяют подачу насоса.

В гидросистеме с насосами, подача которых более 90 л/мин, утечки распределителя и подачу рабочей жидкости определяют при пониженной частоте вращения коленчатого вала двигателя.

Состояние фильтрующих элементов фильтров гидросистемы проверяют приспособлением КИ-13936. Его подсоединяют к распределителю в месте крепления шланга выносного гидроцилиндра, ставят рукоятку золотника в плавающее положение, запускают двигатель, переводят рукоятку золотника управления основным гидроцилиндром в положение «Подъем», прогревают рабочую жидкость до 45—55 °С, устанавливают номинальную частоту вращения коленчатого вала и по манометру приспособления определяют давление рабочей жидкости на сливе. Если оно ниже 0,1 МПа, то фильтр неисправен, а если выше 0,25 — он загрязнен и требует очистки.

На одноковшовых экскаваторах степень загрязнения фильтрующих элементов проверяют по показаниям манометра, установленного на сливном трубопроводе. При увеличении давления свыше 0,25 МПа необходимо снять и очистить фильтрующие элементы.

Перед снятием фильтрующих элементов очищают их корпус и крышки от загрязнений, отвертывают болты, крепящие крышку, вынимают фильтрующие элементы, ополаскивают их в ванне с керосином, продувают воздухом, подаваемым от компрессора внутрь элемента.

После этого сетчатые чечевицеобразной формы элементы (гидросистемы тракторов) очищают от загрязнений волосяной щеткой в керосине.

Промытые фильтрующие элементы собирают в обратном порядке. При этом каждый элемент осматривают и выбраковывают поврежденные. Следят также за тем, чтобы их количество не уменьшилось, так как при этом нарушится герметичность между ними и жидкость будет протекать в бак неочищенной.

Бумажные фильтрующие элементы гидросистем одноковшовых экскаваторов после ополаскивания в чистом керосине продувают еще раз воздухом. Давление его не должно превышать 0,2 МПа, так как при большем давлении может быть поврежден картон, из которого изготовлены элементы.

Правильность натяжения ремня привода охладителя проверяют по величине его прогиба. Если он превышает 15 мм, ремень натягивают, перемещая электродвигатель по раме (ЭО-4124). Нормальным считается натяжение ремня при его прогибе 8— 10 мм.

Для проверки давления в гидросистеме тракторов Т-100МЗ и Т-130М подсоединяют манометр к трубопроводу, подводящему рабочую жидкость от насоса к распределителю с помощью переходников и рукава высокого давления. Запускают двигатель, прогревают рабочую жидкость и когда ее температура будет 45—55° С, включают нерабочий рычаг распределителя в положение «Подъем» или «Принудительное опускание» и по манометру замечают давление в системе. Нормальное давление у трактора Т-100МЗ — 9—11, а Т-130М— 11 — 12 МПа. Для регулирования давления в гидросистеме следует снять пломбу с регулировочного винта на распределителе, отвернуть колпачковую гайку и вращением регулировочного винта установить требуемое давление.