ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 59

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Деталь работает в сложных условиях. Вероятен повышенный износ в местах контакта с подшипниками, а так же износ зубьев шестерни, что требует особых мероприятий по упрочнению и обработке этих мест.

Относительно технологичности конструкции детали можно высказать следующие соображения. На основании рабочего чертежа детали, условий работы детали в конструкции, а также, учитывая то, что конструкция детали достаточно хорошо отработана очевидно, что о замене детали сварной, сборной или какой-то другой конструкции речь не идёт. Нецелесообразно также производить замену материала, т.к. имеющийся удовлетворяет требованиям по прочности, свойствам и обрабатываемости.

Наружные поверхности детали могут быть использованы в качестве установочных или опорных баз при обработке. Кроме того, они могут быть использованы в качестве баз при сборке.

В плане механической обработки рассматриваемая деталь в достаточной степени технологична. Все обрабатываемые поверхности имеют удобное расположение для их механической обработки и позволяют применять высокопроизводительные технологические методы.

Поэтому для технологичности его изготовления необходима разработка специальной технологической оснастки.

Требования к точности размеров и шероховатости поверхностей позволяют наметить методы их получения.

Все прочие участки детали являются легкодоступными для обработки и, следовательно, позволяют производить их обработку точением, фрезерованием, сверлением, шлифованием и т.п.

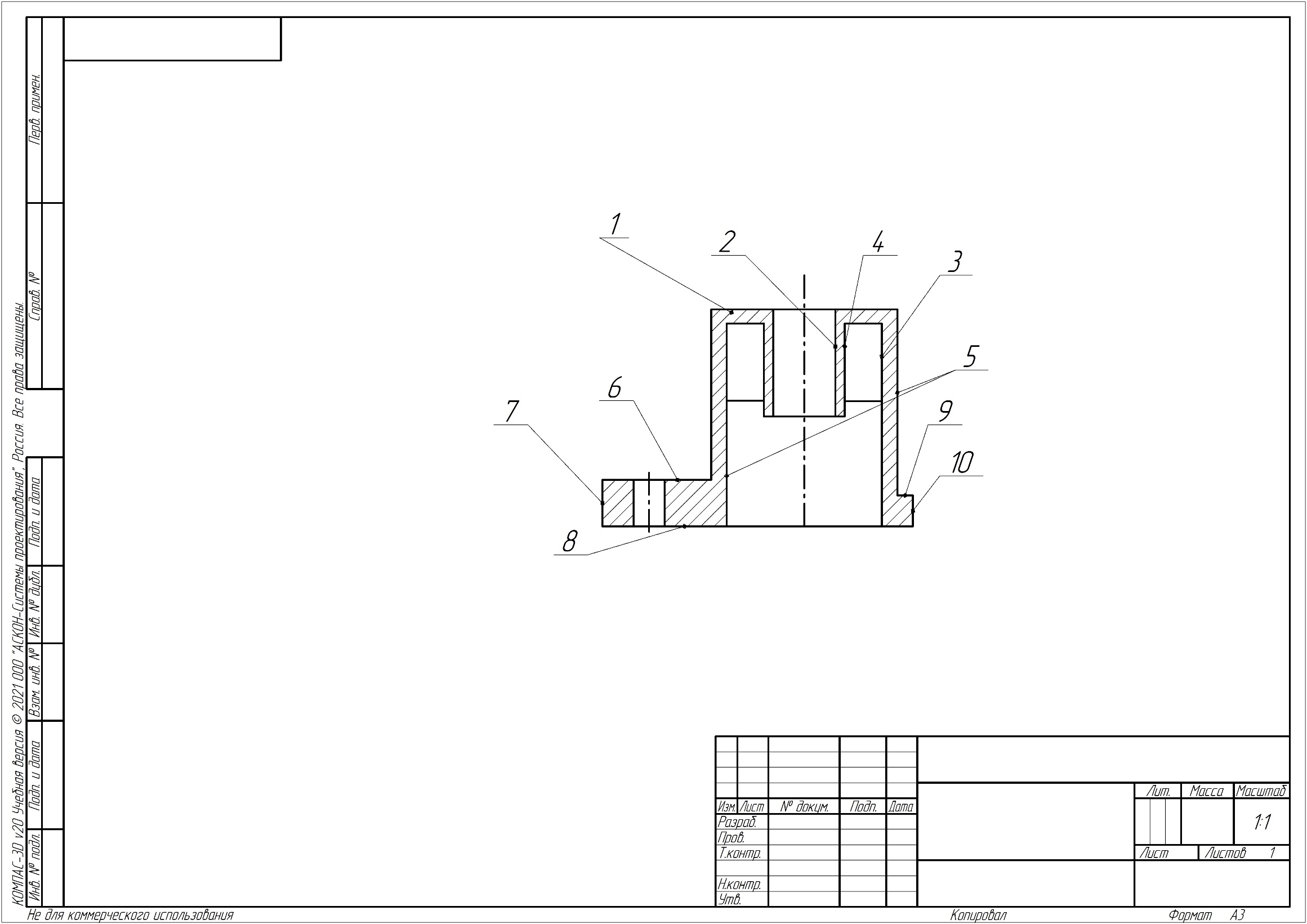

Рисунок 2 – Обозначение поверхностей детали.

Таблица 1 – Сводная таблица характеристик поверхностей детали.

| Поверхность | Точность | Шероховатость | Количество поверхностей |

| Торец 1 (1) | H12 | 0,8 | 1 |

| Наружный ⌀10 (2) | JS12 | 5 | 1 |

| Наружный ⌀60 (3) | D9 | 0,8 | 1 |

| Наружный ⌀60 (4) | D11 | 5 | 1 |

| Наружный ⌀20 (5) | D11 | 5 | 1 |

| Торец 2 (6) | H12 | 5 | 1 |

На оснований полученных данных из таблиц произведем расчёт Ку по низже представленной формуле:

Рассчитаем коэффициент унификации конструктивных элементов детали по формуле:

Kуэ=nэу/nэ=16/16=1 (1)

где: Kуэ- коэффициент унификации конструктивных элементов детали,

nэу - число унифицированных элементов детали,

nэ – общее число конструкторских элементов.

Рассчитаем коэффициент технологичности по точности:

Ктч=1-1/Тср (2)

где: Ктч - коэффициент точности.

Тср - средний квалитет точности изделия, которое определяется как:

Тср=∑Тi*ni/∑ni=225/20=11,25 , (3)

где: Тср - средний квалитет точности изделия;

Тi- сумма квалитет точности соответствующей поверхности;

ni- кол-во поверхностей соответствующего квалитета точности.

Отсюда коэффициент технологичности по точности будет равен :

Ктч=1-1/Тср=1-1/11,25=0,91, (4)

Необходимые для расчёта коэффициенты точности величин, приведены в таблице 2 показателей коэффициента точности полученных с исходных данных сводной таблицы 1..

| Ti | ni | Ti*ni |

| 9 | 1 | 9 |

| 11 | 2 | 22 |

| 12 | 7 | 84 |

| 14 | 5 | 70 |

| 8 | 5 | 40 |

| Ʃ = 54 | Ʃ = 20 | Ʃ = 225 |

Таблица 2 – Показатели коэффициента точности

Деталь технологична по точности, т.к. Ктч ⩾ 0,85, т.е. больше базового значения [3]

Определим коэффициент шероховатости по формуле [3]:

Кш=1/Шср, (5)

где Кш – коэффициент шероховатости;

Шср - средняя шероховатость поверхности, которое определяем как:

Шср=∑шi*ni/∑ni=91,6/20=4.58 (6)

где Шi – шероховатость поверхностей изделия,

ni – число поверхностей с соответствующей шероховатостью.

Рассчитаем коэффициент технологичности по шероховатости по формуле [3]:

Кш=1/Шср=1/4.58=0,22 (7)

Необходимые для расчета коэффициенты шероховатости, приведены в таблице 3.

Таблица 3 – Показатели коэффициента шероховатости

| Шi | ni | Шi* ni |

| 0.8 | 2 | 1.6 |

| 5 | 18 | 90 |

| Ʃ = 5.8 | Ʃ = 20 | Ʃ = 91,6 |

Деталь технологична по шероховатости, т.к. Кш ⩽ 0,35 [3]

Таким образом качественная и количественная оценка показала, что в целом конструкция детали технологична.

2.2 Анализ технологичности конструкции

Технологический анализ детали обеспечивает улучшение технико-экономических показателей разрабатываемого технологического процесса и является одним из важнейших этапов технологической разработки.

Основная задача при анализе технологичности детали сводится к возможному уменьшению трудоемкости и металлоемкости, возможности обработки детали высокопроизводительными методами. Это позволяет снизить себестоимость ее изготовления.

Деталь можно считать технологичной, так как она представляет собой ступенчатый вал, где размеры ступеней уменьшаются от середины вала к торцам, что обеспечивает удобный подвод режущего инструмента к обрабатываемым поверхностям. Обработка ведётся унифицированным режущим инструментом, контроль точности поверхности проводится измерительным инструментом.

Материалом для производства служит сталь 40Х, которая является относительно недорогим материалом, но при этом обладает хорошими физико-химическими свойствами, имеет достаточную прочность, хорошую обрабатываемость резанием, легко подвергается термообработке.

Конструкция детали обеспечивает возможность применение типовых и стандартных технологических процессов её изготовления.

Таким образом, конструкцию детали можно считать технологичной.

-

Поверхность 1 выполнена в виде шлицевой части. -

Поверхность 2 является несущей, поэтому жестких требований к ней не предъявляется. -

Поверхность 3 используется для внешнего контакта с внутренней поверхностью манжеты. Поэтому к ней предъявляются жесткие требования. Поверхность полируется до достижения шероховатости Ra 0,32 мкм. -

Поверхность 4 является несущей, поэтому жестких требований к ней не предъявляется. -

Поверхность 5 также является несущей и предназначена для посадки подшипника. Поэтому к ней предъявляются жесткие требования. Поверхность шлифуется до достижения шероховатости Ra 1,25 мкм. -

Поверхность 6 Выполнена в виде канавки, которая нужна для вывода шлифовального круга. Жестких требований к ней предъявлять нецелесообразно. -

Поверхность 7 является несущей и предъявлять жесткие требования к ней не нужно. -

Боковые стороны зубьев участвуют в работе и определяют как долговечность узла, так и его шумность, поэтому к боковым сторонам зубьев и их взаимному расположению предъявляют ряд требований как по точности расположения, так и по качеству поверхности (Ra 2,5 мкм). -

Поверхность 9 является несущей и предъявлять жесткие требования к ней не нужно.

2.3 Анализ обрабатываемых поверхностей и выбор методов их получения

Достижение конструкторских требований к детали в процессе ее изготовления обеспечивается технологией ее обработки, в которой особая роль отводится установке заготовки.

Установка в рабочие поверхности приспособлений включает в себя базирование и закрепление. Определенное положение относительно режущих инструментов и станка придается заготовке в процессе базирования, когда образуются ее геометрические связи с элементами приспособления. Чтобы эти связи не нарушались в процессе механической обработки, заготовку закрепляют, создавая силовое замыкание связей.

Смысловой анализ конструкторско-технологического кода показал, что основной схемой базирования является базирование по плоскости и двум пальцам. Следует отметить, что технологические базы в принятой схеме базирования совмещаются с основными и вспомогательными конструкциями, а также измерительными базами, от которых заданы выдерживаемые при обработке размеры. Реализация этого условия обеспечивает соблюдение принципа единства баз и, следовательно, получение требуемой точности детали.

Достижению заданной точности способствует и соблюдение принципа постоянства баз на всех без исключения операциях механической обработки.

2.4. Выбор заготовки и его обоснование

Выбор заготовки определяется конструкцией и качеством детали, характером производства, соображениями экономии стали и себестоимостью детали. Заготовка должна быть по форме и размерам возможно более близкой к форме и размерам изготавливаемого производства.

Наиболее рациональным в нашем случае является заготовка в виде прутка.

Расчет припусков и определение размеров заготовки

Расчет длины и ширины заготовки проводим на основе экономических и технологических соображениях. Определяем наибольший поперечный размер детали d=100 мм., учитывая припуски на черновую и чистовую обработку, рассчитаем диаметр заготовки: d=100+5=115 мм

По сортаменту выбираем пруток диаметром dпр= 115 мм.

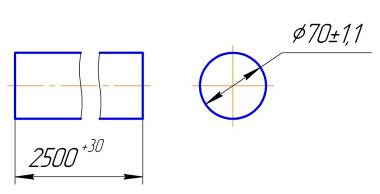

Длина заготовки lp=lд+2а+b=25,5 мм. Выбираем заготовку в виде прутка длиной 2500 мм, диаметром 70 мм., из материала – ст. 40ХН. Заготовка показана на рисунке 2. Что бы изготовить 9000 деталей, понадобится 90 прутков длиной 2,5 м.

Рисунок 2 - Схема заготовки

В процессе изменяется заготовка, поэтому необходимо рассчитать коэффициент использования материала заготовки.

Коэффициент использования материала

определяется по формуле:

определяется по формуле: ,

,где

- масса материала детали;

- масса материала детали; - масса материала заготовки.

- масса материала заготовки.Для вычисления массы детали и заготовки производится разбиение их конструкции на элементарные геометрические тела, вычисляется их объём и масса. Масса вычисляется по формуле:

M=

*V,

*V,где V – это объём тела;

– плотность материала.

– плотность материала.Но так как плотность материала и в заготовке и в детали одинаковая можем рассчитывать через объём.

Определяем коэффициент использования материала:

Полученный результат говорит о том, что в результате механической обработки заготовки на переработку уйдёт 75% её материала, но метод получения заготовки прост и обеспечивает необходимую точность.

Вывод: В данном пункте провели проверку детали на технологичность, выбрали наиболее рациональный способ получения заготовки, провели расчет массы детали и заготовки.