ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 60

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2.8. Расчет припусков на механообработку и межоперационных размеров

Произведем расчет припусков на диаметральный размер d 500h6.

Маршрут обработки поверхности приведен в таблице 8.1.

Таблица 8.1 - Маршрут обработки поверхности Ф500h6

| Наименование операции (перехода) | Достигаемый квалитет точности | Параметр шерохова-тости Rz |

| Заготовка отливка центробежная | 9Т | 200 |

| Точение черновое | 12 | 50 |

| Точение получистовое | 10 | 25,2 |

| Точение чистовое | 8 | 12,5 |

| Точение тонкое | 6 | 6,3 |

Выбираем элементы припусков по переходам:

а) высота микронеровностей Rz и глубина дефектного слоя Т для заготовки и по переходам приведены в таблице 8.2;

Таблица 8.2

| Наименование операции (перехода) | Параметр шероховатости Rz | Глубина дефектного слоя Т |

| Заготовка отливка центробежная | 200 | 100 |

| Точение черновое | 50 | 50 |

| Точение получистовое | 20 | 20 |

| Точение чистовое | 10 | 10 |

| Точение тонкое | 5 | 5 |

б) значение пространственных отклонений формы для заготовки- отливки

Рзаг=Ркор=К*550;( )

Рзаг=0.0007*550= 0,385.

в) погрешность установки:

- для заготовки Еу= 0,5;

- по переходам: точение получистовое Еу= 0,2;

точение чистовое Еу= 0,2;

точение тонкое Еу=0.

Выполняем расчет на ЭВМ. Распечатка результатов прилагается.

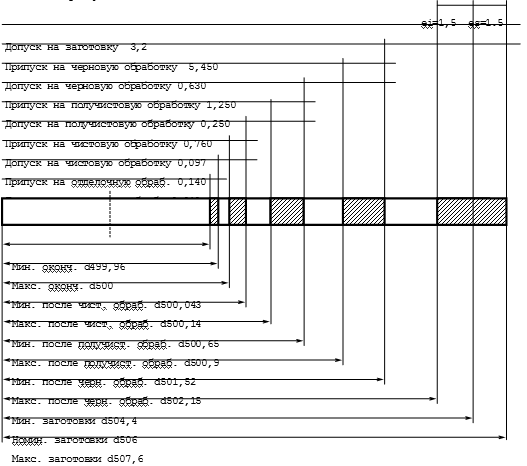

Выполняем схему расположения полей допусков и припусков для d500h6 - рисунок 8.1.

Рисунок 8.1 - Схема расположения полей допусков и припусков для d500h6

2.9 Расчет и определение режимов обработок

Аналитический расчет

Операция 050 Токарная с ЧПУ (переход- тонкое точение). Рекомендации для отделочной обработки приведены в таблице 19, с.271: для обрабатываемого материала - алюминиевых сплавов, материала рабочей части РИ рекомендуются режимы резания:

-

глубина t=0.1 - 0.15 мм , принимаем t= 0.14 мм; -

подача S=0.04 - 0.1 мм/об , принимаем S= 0.1 мм/об; -

стойкость РИ Т=60 мин; -

скорость резания определяем по формуле:

Выбираем значения коэффициентов и показателей степеней:

Cv= 485, x= 0.12, y= 0.25, m= 0.28;

Kv=Kmv*Kпv*Киv=1.0*1.0*1.0=1.0.

Частоту вращения шпинделя определим по формуле

= 1000*298,6/3,14/500= 190,19 мин-1;

= 1000*298,6/3,14/500= 190,19 мин-1;принимаем частоту вращения nпр= 190 мин-1, тогда

= 3,14*500*190/1000= 298,3 м/мин;

= 3,14*500*190/1000= 298,3 м/мин;Силу резания определяем по формуле:

Выбираем значения коэффициентов и показателей степеней

по таблице 22, с.274:

Cp= 40, x= 1.0, y= 0.75, n= 0;

Kp= Kмp= 2.

Pz= 10*40*0.151.0*0.10.75*298,30*2= 21,34 Н

Мощность резания определяем по формуле:

N=(Pz*V)/(1020*60)

N= (21,34*298,3)/(1020*60)= 0,10 кВт.

Паспортная мощность станка -22 кВт, следовательно обработка возможна.

Операция 040 Фрезерная с ЧПУ (переход сверление отверстий ф14).

Режимы резания:

-

глубина t= 7мм -

подача S= 0.5 мм/об -

скорость резания V= (Cv*Dq*Kv)/(Tmsy)

выбираем значения коэффициентов и показателей степеней по таблице 28, с.278:

Cv= 40.7, q= 0.25, y= 0.40, m= 0.125;

Kv= Kмv*K = 1.2*1.0= 1.2

V= (40.7*140.25*1.2)/(600.125*0.50.40)= 35 м/мин

-

крутящий момент

Мкр=10Cм*Dq*sy*Kp

выбираем значения коэффициентов и показателей степеней по таблице 22, с.274:

Cм= 0.005, q= 2.0, y= 0.8

Kp= Kмр= 2.0

Мкр= 10*0.005*142*0.50.8*2= 11.26 Н*м

-

осевая сила

Po= 10Cp*Dq*sy*Kp

выбираем значения коэффициентов и показателей степеней по таблице 22, с.274:

Cр=9.8, q= 1.0, y= 0.7;

Kp= Kмр= 2.0

Ро= 10*9.8*141*0.50.7*2= 1689Н

-

мощность резания

N= (Mкр*n)/9750

n=(1000*V)/(Pi*D)=(1000*75)/(3.14*14)=1706 об/мин.

N=(11.26*1706)/9750= 1,97 кВт

Паспортная мощность станка- 22 кВт, следовательно, обработка возможна.

Операция 040 Фрезерная с ЧПУ (переход фрезерование паза R16).

Режимы резания:

-

глубина t= 16 мм -

подача S= 0.6 мм/об -

стойкость фрезы Т=180 мин -

скорость резания

V= ((Cv*Dq)/(TmsyBn))*Kv

выбираем значения коэффициентов и показателей степеней по таблице 39, с.289:

Cv= 185.5, b= 0.45, x=0.3, y= 0.2, u= 0.1, p= 0.1, m= 0.33;

Kv= Kмv*Kпv*Киv= 1.2*1.0*1.0= 1.2

V= ((185.5*320.45)/(1800,33*0,60,2*320,1))*1,2 = 70 м/мин

Частоту вращения шпинделя определим по формуле

= 1000*70/3,14/14= 1592,35 мин-1;

= 1000*70/3,14/14= 1592,35 мин-1;принимаем частоту вращения nпр= 1500 мин-1, тогда

= 3,14*14*1500/1000= 65,94 м/мин;

= 3,14*14*1500/1000= 65,94 м/мин;Силу резания определяем по формуле:

Выбираем значения коэффициентов и показателей степеней по таблице 22, с.274:

Cp= 82, x= 0,75, y= 0.6, u= 1.0, q= 0.86, w=0;

Kp= Kмp= 1.18;

Pz= (10*82*16^0.75*0.6^0.6*32^1.0*8)/(32^0.86*697^0)= 1530Н

Мощность резания определим по формуле

N= (Pz*V)/(1020*60)

N= (1530*65,94)/(1020*60)= 1,64 кВт

Паспортная мощность станка- 22 кВт, следовательно, обработка возможна.

2.10. Определение норм времени изготовления детали

В среднесерийном производстве рассчитывается норма штучно-калькуляционного времени:

, (2.55)

, (2.55)где

– штучное время, мин;

– штучное время, мин; – подготовительно-заключительное время;

– подготовительно-заключительное время; – размер партии деталей.

– размер партии деталей.Штучное время определяется по формуле

, (2.56)

, (2.56)где

– оперативное время, мин;

– оперативное время, мин; – время на обслуживание рабочего места отдых рабочего, определяется в процентах от оперативного времени.

– время на обслуживание рабочего места отдых рабочего, определяется в процентах от оперативного времени.Расчет норм времени на токарную с чпу операцию

Определяем основное время

, (2.57)

, (2.57)Где Lрез– длина резания;

– величина врезания и перебега;

– величина врезания и перебега; – количества рабочих ходов.

– количества рабочих ходов.Основное время:

;

; мин

минОпределяем вспомогательное время

,(2.58)

,(2.58)где

– время на установку и снятие детали [5, С.165];

– время на установку и снятие детали [5, С.165]; – время на приёмы управления станком [5, С.165];

– время на приёмы управления станком [5, С.165]; – время на измерение детали [5, С.165].

– время на измерение детали [5, С.165]. мин.

мин.Определяем оперативное время

,(2.59)

,(2.59) мин

минОпределяем время на обслуживание рабочего места и отдых

,(2.60)

,(2.60) мин.

мин.Определяем штучное время

мин.

мин.Определяем подготовительно-заключительное время

мин.

мин.Определяем штучно-калькуляционное время

мин.

мин.Определяем основное время

;

; мин

минОпределяем вспомогательное время

мин.

мин.Определяем оперативное время

мин.

мин.Определяем время на обслуживание рабочего места и отдых

, (2.61)

, (2.61)

мин.

Определяем штучное время

мин

минОпределяем подготовительно-заключительное время

мин.

мин.Определяем штучно-калькуляционное время

мин.

мин.Таблица 2.5 – Сводная таблица норм времени

| Номер операции | Наименование операции | Основное время | Вспомогательное время | Оперативное время | Время обслуж. и отдыха | Штучное время | Подготовительно-закл. время | Величина партии | Штучно-кальк. время |

| 005 | фрезерно-центровальная | 0,9 | 0,49 | 1,39 | 0,08 | 1,47 | 16,5 | 560 | 1,50 |

| 010 | токарная | 0,58 | 0,77 | 1,35 | 0,08 | 1,43 | 21 | 1,47 | |

| 015 | токарная | 0,38 | 0,57 | 0,95 | 0,06 | 1,01 | 21 | 1,04 | |

| 025 | токарная с ЧПУ | 2,8 | 0,81 | 3,61 | 0,22 | 3,83 | 21 | 3,86 | |

| 030 | токарная с ЧПУ | 1,05 | 0,67 | 1,72 | 0,10 | 1,82 | 21 | 1,86 | |

| 035 | шпоночно-фрезерная | 1,56 | 1,23 | 2,79 | 0,15 | 2,94 | 18 | 2,97 | |

| 040 | шлицефрезерная | 1,057 | 1,36 | 2,42 | 0,15 | 2,56 | 18 | 2,59 | |

| 045 | зубофрезерная | 21,3 | 1,41 | 22,71 | 1,36 | 24,07 | 29 | 24,12 | |

| 050 | Токарно-винторезная | 0,6 | 0,96 | 1,03 | 0,08 | 1,11 | 14,2 | 1,42 | |

| 060 | Зубо-шевинговальная | 11,2 | 1,31 | 12,51 | 0,75 | 13,26 | 24 | 13,30 | |

| 065 | круглошлифовальная | 1,82 | 1,08 | 2,90 | 0,17 | 3,07 | 14 | 3,10 | |

| 070 | Токарно-винторезная | 2 | 0,8 | 2,8 | 0,21 | 3,01 | 10 | 3,18 | |

| 075 | Сверлильная | 0,5 | 0,8 | 1,3 | 0,3 | 2,7 | 10 | 3,2 |