Файл: Билет 1 1 Фазы сплавов твердые растворы и промежуточные фазы. Влияние состава на свойства твердых растворов. Промежуточные фазы постоянного и переменного составов, их строение и свойства (фазы внедрения, карбиды, нитриды, электронные соединения и т д.).docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 91

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

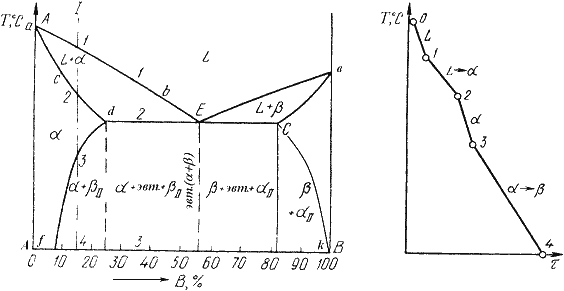

На диаграмме:

df – линия переменной предельной растворимости компонента В в компоненте А;

ek – линия переменной предельной растворимости компонента А в компоненте В.

Кривая охлаждения сплава I представлена на рис. 5.7 б.

Рис. 5.7. Диаграмма состояния сплавов, испытывающих фазовые превращения в твердом состоянии (а) и кривая охлаждения сплава (б)

Процесс кристаллизации сплава I: до точки 1 охлаждается сплав в жидком состоянии. При температуре, соответствующей точке 1, начинают образовываться центры кристаллизации твердого раствора

Билет 15

1. Механизм мартенситного превращения. Структура и свойства закаленной стали. Оптимальные закалочные температуры до- и заэвтектоидных сталей.

Превращение аустенита в перлит при медленном охлаждении.

Превращение связано с диффузией углерода, сопровождается полиморфным превращением

В зависимости от степени переохлаждения различают три области превращения. Вначале, с увеличением переохлаждения скорость превращения возрастает, а затем убывает. При температуре 727 oС и ниже 200o С скорость равна нулю. При температуре 200o С равна нулю скорость диффузии углерода.

Закономерности превращения.

Образцы нагревают до температуры, при которой структура состоит из однородного аустенита (7700 С). Затем переносят в термостаты с заданной температурой (интервал 25 – 500 С). Превращение аустенита можно легко обнаружить с помощью наблюдений за изменением магнитных характеристик, так как аустенит парамагнитен, а феррит и цементит обладают магнитными свойствами.

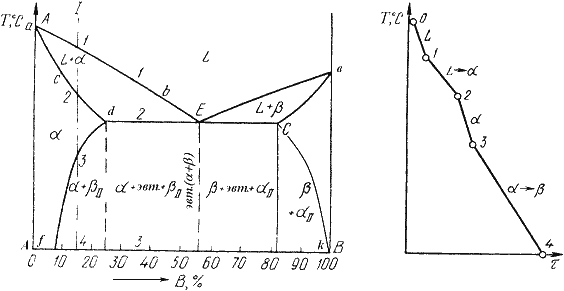

Получают серию кинетических кривых (рис. 12.5 а), которые показывают количество образовавшегося перлита в зависимости от времени, прошедшего с начала превращения.

Рис. 12.5. Кинетические кривые превращения аустенита при охлаждении (а); диаграмма изотермического превращения аустенита (б)

В начале наблюдается инкубационный подготовительный период, время, в течение которого сохраняется переохлажденный аустенит. Превращение протекает с различной скоростью и достигает максимума при образовании 50 % продуктов распада.

Затем скорость начинает уменьшаться и постепенно затухает. С увеличением степени переохлаждения устойчивость аустенита уменьшается, а затем увеличивается.

Горизонтальная линия Мн показывает температуру начала бездиффузного мартенситного превращения. Такие диаграммы называются диаграммами изотермического превращения аустенита (рис. 12.5 б).

Металлургические – повышение чистоты Ме, удаление вредных примесей (S, P, газообр эл-тов – O, H, N, оксидов, сульфидов) – переплав, рафинирование и др.

Легирование – карбидообр эл-ты (Ni, V, Mo, Cr) образуют карбиды при выплавке, задерживают рост зерна при нагреве под закалку в аустените, влияют на мартенсит при высоком отпуске: 1) Задерживают выделение цементита, 2) затрудняют распад мартенсита. Некарбидообр эл-ты (Si, Ni, Mn, Al, Cu) замедляют диффузию.

Все лег эл-ты в феррите обазуют твердорастворное упрочнение по типу замещения, атомы внедрения (C, O, H, N) скапливаются на дислокациях и блокируют их.

Закалка+старение – дисп частицы вторичной фазы создают сильное торможение дислокаций. Дислокации, перемещаясь в пл-ти скольжения, должны перерезать либо огибать частицы.

Поверхностное упрочнение – осн метод повышения тв-ти слоя и препятствующий зарождению пов трещин. (ППД, цементация, нитроцемент, азотир, закалка ТВЧ).

ВТМО – стр-ра с выс пл-тью дислокаций и достаточно равномерным их распределением вследствии сильного дробления на отдельные субзерна.

Билет 4 продолжение1.

сплавов с ограниченной растворимостью компонентов в твердом состоянии (а) и кривые охлаждения типичных сплавов (б)

Сплав с концентрацией компонентов, соответствующей точке с, является эвтектическим сплавом. Сплав состоит из мелкодисперсных кристаллов твердых растворов

Кристаллы компонентов в чистом виде ни в одном из сплавов не присутствуют.

Билет 5

2. Требования, предъявляемые к материалам для зубчатых колес, способы повышения их конструкционной прочности. Выбор сталей для зубчатых колес и их упрочняющей обработки в зависимости от уровня требуемых характеристик.

Хромоникелевые стали 20ХН, 12ХН3А применяют для изготовления деталей средних и больших размеров, работающих на износ при больших нагрузках (зубчатые колеса, шлицевые валы). Одновременное легирование хромом и никелем, который растворяется в феррите, увеличивает прочность, пластичность и вязкость сердцевины и цементованного слоя. Стали мало чувствительны к перегреву. Большая устойчивость переохлажденного аустенита в области перлитного и промежуточного превращений обеспечивает высокую прокаливаемость хромоникелевых сталей и позволяет проводить закалку крупных деталей с охлаждением в масле и на воздухе.

Билет 6

2. Химико-термическая обработка сталей. Цементация, азотирование, нитроцементация; режимы и цели проведения. Цементуемые стали, азотируемые стали.

Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали.

Изменение химического состава поверхностных слоев достигается в результате их взаимодействия с окружающей средой (твердой, жидкой, газообразной, плазменной), в которой осуществляется нагрев.

В результате изменения химического состава поверхностного слоя изменяются его фазовый состав и микроструктура,

Основными параметрами химико-термической обработки являются температура нагрева и продолжительность выдержки.

В основе любой разновидности химико-термической обработки лежат процессы диссоциации, адсорбции, диффузии.

Диссоциация – получение насыщающего элемента в активированном атомарном состоянии в результате химических реакций, а также испарения.

Например,

Адсорбция – захват поверхностью детали атомов насыщающего элемента.

Адсорбция – всегда экзотермический процесс, приводящий к уменьшению свободной энергии.

Диффузия – перемещение адсорбированных атомов вглубь изделия.

Для осуществления процессов адсорбции и диффузии необходимо, чтобы насыщающий элемент взаимодействовал с основным металлом, образуя твердые растворы или химические соединения.

Химико-термическая обработка является основным способом поверхностного упрочнения деталей.

Основными разновидностями химико-термической обработки являются:

-

цементация (насыщение поверхностного слоя углеродом); -

азотирование (насыщение поверхностного слоя азотом); -

нитроцементация или цианирование (насыщение поверхностного слоя одновременно углеродом и азотом); -

диффузионная металлизация (насыщение поверхностного слоя различными металлами).

Цементация – химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя атомами углерода при нагреве до температуры 900…950 oС.

Цементации подвергают стали с низким содержанием углерода (до 0,25 %).

Глубина цементации (h) – расстояние от поверхности изделия до середины зоны, где в структуре имеются одинаковые объемы феррита и перлита (

h. = 1…2 мм).

Степень цементации – среднее содержание углерода в поверхностном слое (обычно, не более 1,2 %).

Более высокое содержание углерода приводит к образованию значительных количеств цементита вторичного, сообщающего слою повышенную хрупкость.

Билет 17

-

Возврат и рекристаллизация холоднодеформированных металлов и сплавов. Изменение структуры и свойств. Рекристаллизационный отжиг: выбор режима, назначение.

Рекристаллизация – процесс фовмир-я и роста новых недеф. зерен с пониженной плотностью дислокаций, разделенных большеугловыми границами при нагреве наклепанного металла до определенной температуры.

1 стадия – первичная рекристаллизация (обработки) заключается в образовании центров кристаллизации и росте новых равновесных зерен с неискаженной кристаллической решеткой. Новые зерна возникают у границ старых зерен и блоков, где решетка была наиболее искажена. Количество новых зерен постепенно увеличивается и в структуре не остается старых деформированных зерен.

2 стадия – собирательная рекристаллизация заключается в самопроизвольном росте одних рекристалл. зерен за счет соседних путем перемещения большеугловых границ.

Вторичная рекристаллизация – аномальный рост отдельных зерен.

Температура начала рекристаллизации связана с температурой плавления

Вольфрам, молибден – самые тугоплавкие Me. Если чистый Me - a 0,2, механические смеси - a 0,4, твёрдые растворы - a 0,6, химические соединения - a 0,8

Основными факторами, определяющими величину зерен металла при рекристаллизации, являются температура, продолжительность выдержки при нагреве и степень предварительной деформации

С повышением температуры происходит укрупнение зерен, с увеличением времени выдержки зерна также укрупняются.

При холодном деформировании (не выше 0,3Тпл) увеличиваются прочностные характеристики и понижается пластичность и ударная вязкость. Металлы интенсивно наклепываются в начальной стадии деформирования, затем при возрастании деформации механические свойства изменяются незначительно. Наклеп снижает пластичность металла.

Билет 9

продолжение 1

Чем меньше критическая скорость закалки, тем выше прокаливаемость. Укрупнение зерен повышает прокаливаемость.