Файл: Билет 1 1 Фазы сплавов твердые растворы и промежуточные фазы. Влияние состава на свойства твердых растворов. Промежуточные фазы постоянного и переменного составов, их строение и свойства (фазы внедрения, карбиды, нитриды, электронные соединения и т д.).docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 94

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Металлургические – повышение чистоты Ме, удаление вредных примесей (S, P, газообр эл-тов – O, H, N, оксидов, сульфидов) – переплав, рафинирование и др.

Легирование – карбидообр эл-ты (Ni, V, Mo, Cr) образуют карбиды при выплавке, задерживают рост зерна при нагреве под закалку в аустените, влияют на мартенсит при высоком отпуске: 1) Задерживают выделение цементита, 2) затрудняют распад мартенсита. Некарбидообр эл-ты (Si, Ni, Mn, Al, Cu) замедляют диффузию.

Все лег эл-ты в феррите обазуют твердорастворное упрочнение по типу замещения, атомы внедрения (C, O, H, N) скапливаются на дислокациях и блокируют их.

Закалка+старение – дисп частицы вторичной фазы создают сильное торможение дислокаций. Дислокации, перемещаясь в пл-ти скольжения, должны перерезать либо огибать частицы.

Поверхностное упрочнение – осн метод повышения тв-ти слоя и препятствующий зарождению пов трещин. (ППД, цементация, нитроцемент, азотир, закалка ТВЧ).

ВТМО – стр-ра с выс пл-тью дислокаций и достаточно равномерным их распределением вследствии сильного дробления на отдельные субзерна.

Билет22

1 Отпуск – термическая обработка стали, заключающаяся в нагреве закаленной на мартенсит стали до температуры ниже критической, выдержки при этой температуре и охлаждении на воздухе.

Цель отпуска: Улучшение механических свойств закаленной стали, снижение хрупкости, повышение пластичности, некоторое снижение твердости и прочности.

Закалка + Отпуск = Улучшение свойств стали.

Исходная структура – мартенсит закалки: высокое содержание углерода, сильно искаженная кристаллическая решетка, значительное напряжение в структуре, высокая степень неравновесности.

Виды отпуска:

1) Низкотемпературный отпуск (низкий отпуск):

Исходная структура – мартенсит закалки, температура отпуска tотп = 150–250° C. В результате отпуска – мартенсит отпуска и -карбиды.

При повышении температуры активизируется диффузия. Часть атомов углерода покидает кристаллы мартенсита, концентрируется в локальных областях, где образуется карбид железа (-карбид). Размеры этих карбидов очень небольшие. Результат низкого отпуска: уменьшение степени пересыщенности мартенсита и, как следствие, снижение внутреннего напряжения, немного снижается твердость и прочность. Мартенситная структура в целом сохраняется, снижается склонность стали к хрупкому разрушению.

2) Среднетемпературный отпуск (средний отпуск):

Исходная структура – мартенсит закалки, температура отпуска tотп = 250–450° C. В результате отпуска – тростит отпуска.

При повышении температуры активизируется диффузия. Диффузия углерода при такой температуре достаточна для превращения мартенсита в перлитную структуру, но не достаточна для перемещения углерода на большие расстояния. В итоге образуется смесь феррита и цементита. Особенности среднего отпуска: маленький размер кристаллов, кристаллы равноостные, мелкодисперсные. Такая структура называется тростит отпуска. Такая структура обладает высокой прочностью и твердостью и достаточным запасом пластичности. Используется для ответственных, сильно нагреваемых деталей (пружины, рессоры).

3) Высокотемпературный отпуск (высокий отпуск):

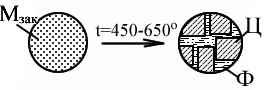

Исходная структура – мартенсит закалки, температура отпуска tотп = 450–650° C. В результате отпуска – сорбит отпуска.

Процессы аналогичны среднему отпуску, но увеличивается расстояние, на которое смещаются атомы углерода. Диффузия происходит интенсивнее, чем в случае среднетемпературного отпуска, увеличиваются размеры кристаллов феррита и цементита. Такая структура называется сорбит отпуска. В результате высокого отпуска повышается пластичность, снижается хрупкость, одновременно уменьшается твердость и прочность. Используется для ответственных, сильно нагреваемых деталей под ударными нагрузками.

Билет 11

1. Упрочняющая термическая обработка сплавов с переменной растворимостью компонентов в твердом состоянии. Структура и свойства закаленных сплавов. Виды выделений при старении, их влияние на свойства сплавов.

Термическая обработка сплавов с переменной растворимостью компонентов в твердом состоянии

Переменная растворимость компонентов в твердом состоянии дает возможность значительно упрочнять сплавы путем термической обработки. Это привело к широкому использованию сплавов этого типа — стареющих сплавов в качестве конструкционных материалов повышенной и высокой прочности; применяют стареющие сплавы на алюминиевой, медной, железной, никелевой, кобальтовой, титановой и других основах.

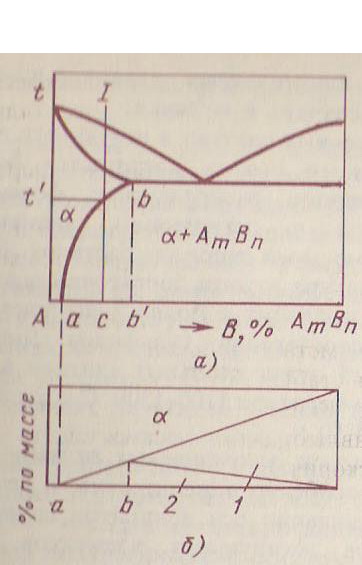

Рассмотрим принцип упрочняющей термической обработки стареющих сплавов на примере системы с промежуточным соединением (рис.а).

К термически упрочняемым относятся сплавы составов от точки а до промежуточного соединения

Рассмотрим для примера сплав I состава точки С который в равновесном состоянии имеет двухфазную структуру, состоящую из кристаллов твердого раствора

При закалке сплавы нагревают до температур, обеспечивающих распад вторичных кристаллов. Для рассматриваемого сплава I такой будет температура, несколько превышающая

Пересыщенный твердый раствор представляет собой неравновесную структуру с повышенным уровнем свободной энергии. Поэтому, как только подвижность атомов окажется достаточно большой, твердый раствор будет

Билет 12

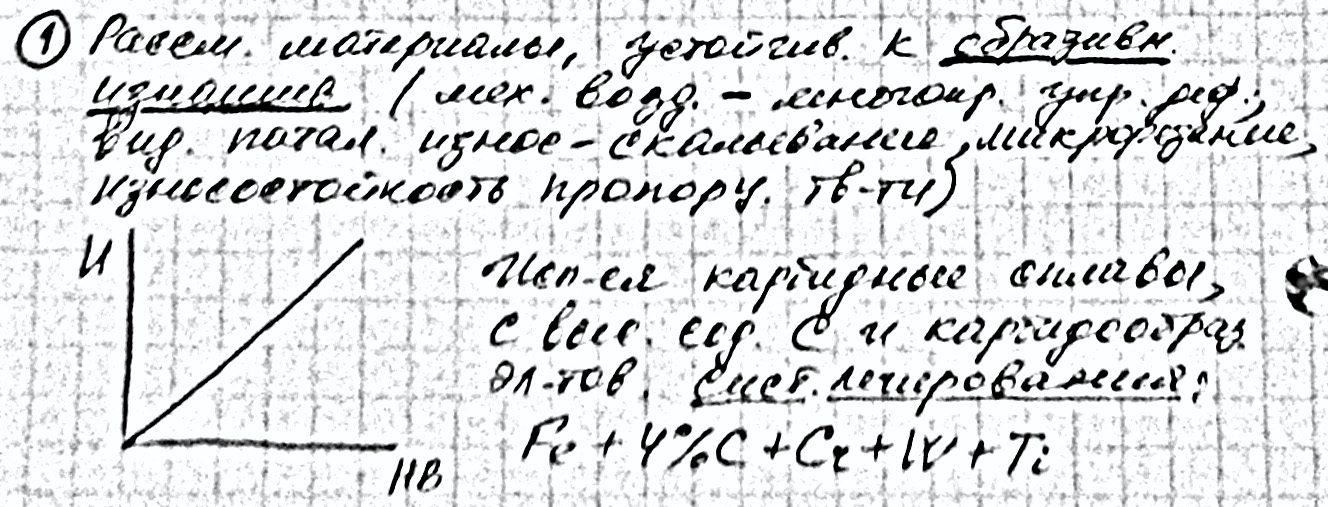

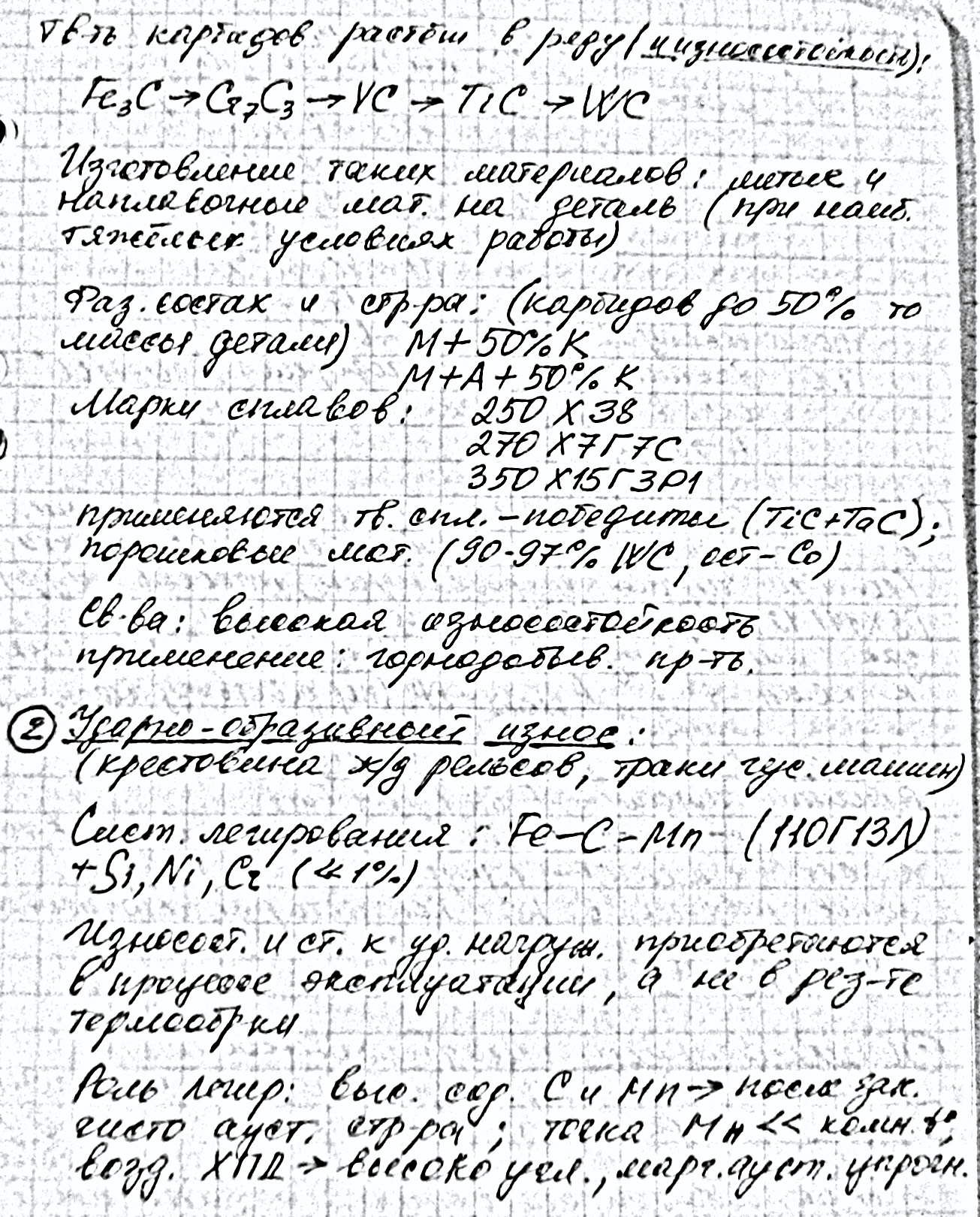

2. Износостойкие материалы, применяемые в условиях абразивного изнашивания, высоких удельных давлений, кавитации. Состав, марки, свойства.

Применение

Билет 14

2. Углеродистые стали обыкновенного качества и качественные стали. Достоинства и недостатки углеродистых сталей. Влияние постоянных примесей в сталях на их свойства. Маркировка, термическая обработка, свойства, применение.

1) Стали обыкновенного качества, содержание до 0.06% серы и до 0,07% фосфора.

Допускается повышенное содержание примесей, а также газонасыщенность и загрязненностьнеметаллическими включениями, так как их выплавляют по нормам массовой технологии.

Сталь обыкновенного качества подразделяется еще и по поставкам на 3 группы:

-

сталь группы А поставляется потребителям по механическим свойствам (такая сталь может иметь повышенное содержание серы или фосфора); -

сталь группы Б – по химическому составу; -

сталь группы В – с гарантированными механическими свойствами и химическим составом.

Стали обыкновенного качества Сталь0 … Сталь3 … Сталь6, Ст.0 … Ст.3 (0,15-0,22% C)… Ст.6. Степень раскисления обозначают добавления в спокойных сталях букв «сп», в полуспокойных – «пс», в кипящих – «кп». Например Ст3сп... Спокойными и полуспокойными производят стали Ст1 – Ст6, кипящими – Ст1 – Ст4.

Самые дешёвые, плавка идёт всего 30 мин, слитки крупные 10 т, поставляют эти стали по механическим свойствам, не подвергаются термической обработке.

2) стали качественные: конструкционные, C меньше 0,7% Сталь 08, 10, …45 …60, содержание C в стали в сотых долях % и инструментальные, C больше 0,7% У7…У13, содержание C в десятых долях, разливаются в меньшие слитки, более дорогие, выше качество, подвергаются упрочняющей термической обработке, поэтому в них важно знать содержание C.

Многостороннее применение в технике.

Билет 15

2.Сравнительная характеристика антифрикционных материалов: баббитов, бронз, алюминиевых сплавов, многослойных подшипников.

Антифрикционные материалы (пористость 15…30 %), широко применяющиеся для изготовления подшипников скольжения, представляют собой пористую основу, пропитанную маслом. Масло поступает из пор на поверхность, и подшипник становится самосмазывающимся, не требуется подводить смазку извне. Это существенно для чистых производств (пищевая, фармацевтическая отрасли). Такие подшипники почти не изнашивают поверхность вала, шум в 3…4 раза меньше, чем от шариковых подшипников.

Подшипники работают при скоростях трения до 6 м/с при нагрузках до 600 МПа. При меньших нагрузках скорости скольжения могут достигать 20…30 м/с. Коэффициент трения подшипников – 0,04…0,06.

Для изготовления используются бронзовые или железные порошки с добавлением графита (1…3 %). Разработаны подшипниковые спеченные материалы на основе тугоплавких соединений (боридов, карбидов и др.), содержащие в качестве твердой смазки сульфиды, селениды и гексагональный нитрид бора. Подшипники могут работать в условиях вакуума и при температурах до 500oС.

Применяют металлопластмассовые антифрикционные материалы: спеченные бронзографиты, титан, нержавеющие стали пропитывают фторопластом. Получаются коррозионностойкие и износостойкие изделия. Срок службы металлопластмассовых материалов вдвое больше, чем материалов других типов.

Фрикционные материалы (пористость 10…13 %) предназначены для работы в муфтах сцепления и тормозах. Условия работы могут быть очень тяжелыми: трущиеся поверхности мгновенно нагреваются до 1200oС, а материал в объеме – до 500…600oС. Применяют спеченные многокомпонентные материалы, которые могут работать при скоростях трения до 50 м/с на нагрузках 350…400 МПа. Коэффициент трения при работе в масле – 0,08…0,15, при сухом трении – до 0,7.

По назначению компоненты фрикционных материалов разделяют на группы:

а) основа – медь и ее сплавы – для рабочих температур 500…600oС, железо, никель и сплавы на их основе – для работы при сухом трении и температурах 1000…1200oС;

б) твердые смазки – предотвращают микросхватывание при торможении и предохраняют фрикционный материал от износа; используют свинец, олово, висмут, графит, сульфиты бария и железа, нитрид бора;

в) материалы, обеспечивающие высокий коэффициент трения – асбест, кварцевый песок, карбиды бора, кремния, хрома, титана, оксиды алюминия и хрома и др.

Примерный состав сплава: медь – 60…70 %, олово – 7 %, свинец – 5 %, цинк – 5…10%, железо – 5…10 %, кремнезем или карбид кремния – 2…3 %, графит – 1…2 %.

Из фрикционных материалов изготавливают тормозные накладки и диски. Так как прочность этих материалов мала, то их прикрепляют к стальной основе в процессе изготовления (припекают к основе) или после (приклепывают, приклеивают и т.д.).