Файл: Технологическое обеспечение и расчеты литейных процессов.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 36

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

федеральное государственное автономное образовательное учреждение высшего образования

«Московский политехнический университет»

(МОСКОВСКИЙ ПОЛИТЕХ)

Кафедра «Машины и технологии литейного производства»

им. П.Н. Аксёнова

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОМУ ПРОЕКТУ ПО ДИСЦИПЛИНЕ «ТЕХНОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ И РАСЧЕТЫ ЛИТЕЙНЫХ ПРОЦЕССОВ»

Выполнил: Мезенцев А. А.

группа: 191-241

Руководитель: Панкратов С. Н.

Москва, 2022 г.

Оглавление

Введение 3

Начальные данные 4

Технические условия на отливку 5

Определение положения отливки в форме и плоскости разъема 6

Определение точностных параметров отливки, допусков и припусков на механическую обработку отливки 9

Определение типа и размера модельной плиты и опок 13

Стержневой ящик 16

Расчет вент 17

Формовочные и стержневые смеси 18

Схема и расчет литниковой системы 19

Технология изготовления стержней 22

Плавка и заливка, состав шихтовых материалов 23

Список использованных источников 24

Введение

Литейное производство — один из технологических процессов получения изделия заполнением расплавленным металлом заранее приготовленной формы, в которой металл отвердевает. Значение литейного производства в машиностроении характеризуется тем, что более 75% по весу всех деталей машин и орудий являются литыми. Изготовление деталей путем отливки является не только простым, а потому и дешевым способом, но часто при очень сложных конструкциях и крупных размерах деталей - и единственным. Литейным процессом можно получить изделия и из таких металлов, которые не обладают способностью коваться. В литейном производстве детали машин изготовляются индивидуальным, серийным и в некоторых случаях массовым порядком.

Основной способ изготовления отливок - литье в песчаные формы, в который получают около 80% отливок. Однако точность и шероховатость поверхности отливок, полученных в песчаных формах, во многих случаях не удовлетворяют требованиям современного машиностроения. Литейное производство позволяет получить заготовки сложной конфигурации с минимальными припусками на обработку резанием и с хорошими механическими свойствами

Главная задача курсового проекта - изучение технологии литья в сырые песчано-глинистые формы.

Начальные данные

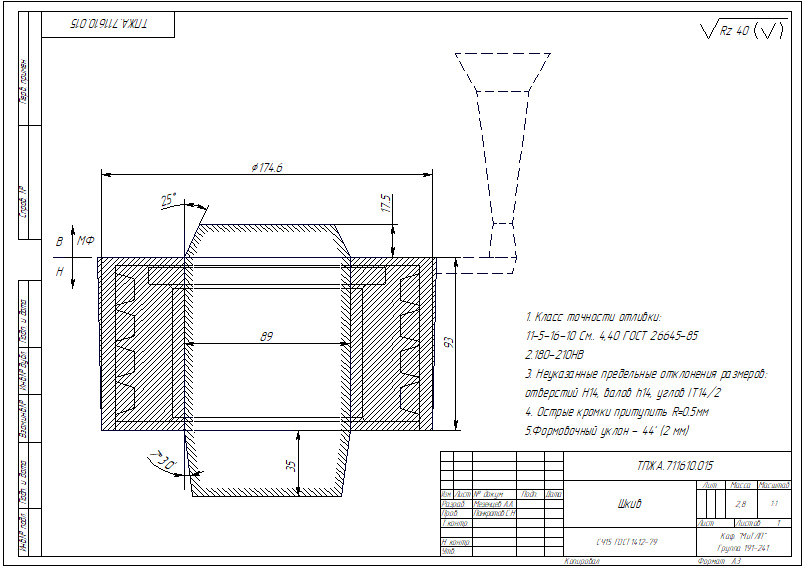

Деталь «Шкив» получают литьём в песчано-глинистую сырую форму. Чертёж детали изображен на рисунке 1.

Рисунок №1. Чертеж детали «Шкив»

Основные габаритные размеры: ø160 мм , h 82 мм;

Марка сплава: СЧ15;

Внутренняя полость, выполняемая стержнем: отверстие ø100 мм.

Технические условия на отливку

ГОСТ 1412—79 «Отливки из серого чугуна с пластинчатым графитом. Общие технические условия».

Настоящий стандарт распространяется на чугун с пластинчатым графитом для отливок и устанавливает его марки, определяемые на основе временного сопротивления чугуна при растяжении.

серые чугуны подразделяются на марки: СЧ10; СЧ15; СЧ20; СЧ25; СЧ30; СЧ35. По требованию потребителя для изготовления отливок допускаются марки чугуна СЧ18, СЧ21, СЧ24, СЧ28. В марках «С» означает серый, «Ч» — чугун, две первые цифры — предел прочности при растяжении в кгс/мм2; а две последние цифры — предел прочности при изгибе в тех же единицах.

Химический состав сплава СЧ15 предоставлен в таблице 1.

C | S | P | Mn | Si | Fe |

3,2-3,7 | ≤0,15 | 0,2 | 0,5-0,8 | 2-2,4 | остаток |

Таблица №1. Химический состав сплава СЧ15

Механические и физические свойства сплава указаны на рисунке 2.

Рисунок №2. Механические и физические свойства СЧ 28-48

-

Масса детали: 2,8 кг; -

Масса отливки: 3,5 кг; -

Марка сплава: СЧ15;

-

Линейная усадка: между 0,25 и 0,85 %.

Определение положения отливки в форме и плоскости разъема

Выбор положения отливки в форме – первый этап разработки литейной технологии. От положения отливки в форме зависит качество будущей отливки, разъем формы и модели, и весь технологический процесс формовки.

Варианты расположения отливки форме приведены на рисунках.

Преимущества расположения отливки в нижней полуформе:

- вся отливка расположена в одной полуформе, поэтому исключается возможность сдвигов и перекосов полуформ, что влияет на размерную точность отливки;

- уменьшается вероятность ухода металла по разъему формы;

- базовая поверхность отливки и поверхность, подвергаемая механической обработке расположены в одной полуформе;

Рисунок №3. Расположение отливки в нижней полуформе

Преимущества расположения отливки в верхней полуформе:

- вся отливка расположена в одной полуформе, поэтому исключается возможность сдвигов и перекосов полуформ, что влияет на размерную точность отливки;

- уменьшается вероятность ухода металла по разъему формы;

- базовая поверхность отливки и поверхность, подвергаемая механической обработке расположены в одной полуформе;

- большинство обрабатываемых поверхностей располагаются в нижнем положении при заливке формы или вертикально.

Недостатки данного метода:

- увеличивается высота верхней полуформы, а, следовательно, перерасход смеси на полуформу и трудоемкость ее изготовления;

- невозможность извлечения модели из формы без ее разрушения, поэтому необходимо применять особые виды формовки;

- невозможность установки стержней.

Рисунок №4. Расположение отливки в верхней полуформе

Преимущества расположения отливки в нижней и верхней полуформах:

- большинство обрабатываемых поверхностей располагаются в нижнем положении при заливке формы или вертикально;

- возможно создание условия для направленного затвердевания;

- уменьшение высоты верхней и нижней полуформ, что влечет уменьшенный расход смеси.

Недостатки данного метода:

- необходимость применения разъемной модели, что влечет повышенную цену модельного комплекта;

- вероятность ухода металла по разъему формы;

- возможны перекосы.

Рисунок №5. Расположение отливки в нижней и верхней полуформах

На основании анализа рассмотренных вариантов для моей работы принимаем расположение отливки в форме изображенное на рисунке 2, т.к. оно выбрано оптимальным.

Определение точностных параметров отливки, допусков и припусков на механическую обработку отливки

Отливка от детали отличается многими параметрами:

наличие литейных уклонов, припусков на механическую обработку, припусков на усадку. Чтобы у детали были точные размеры, ее подвергают механической обработке после литья.

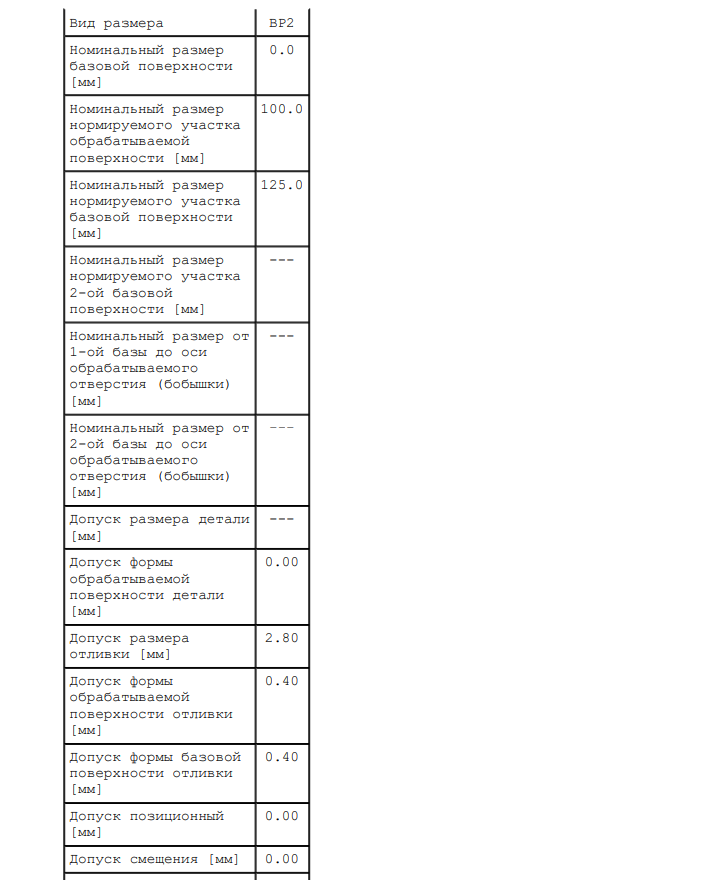

В качестве обрабатываемых поверхностей выбраны поверхности А, В, С. На них в программе ТОТЛ были произведены расчеты припусков и уклонов.

Рисунок №6. Припуски на механическую обработку (1)

Рисунок №7. Припуски на механическую обработку (2)

Рисунок №8. Припуски на механическую обработку (3)

Рисунок №9. Припуски на линейную усадку

Рисунок №9. Припуски на линейную усадку  Рисунок №10. Литейные уклоны

Рисунок №10. Литейные уклоны

В соответствии с полученными расчетами был построен чертеж отливки, который изображен на рисунке 11.

Рисунок №11. Чертеж отливки

Определение типа и размера модельной плиты и опок

Чтобы получить отливку в разовых песчано-глинистых формах, необходимо иметь комплект литейной оснастки.

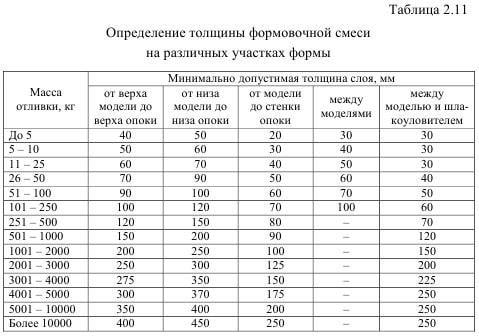

Номинальные размеры опок определяются расположением литниковой системы, габаритами моделей, необходимыми минимальными толщинами слоя формовочной смеси. Слой формовочной смеси должен быть достаточным для того, чтобы выдержать давление металла, иначе форма разрушится. По таблице, изображенной на рисунке 12, определяют толщину слоя на разных участках формы.

Рисунок №12. Определение толщины слоя формовочной смеси

Площадь опоки должна быть максимально заполнена моделями. Примерные размеры опоки высчитывают по полученным данным и получившимся значениям находят нужный размер опоки в ГОСТ2133–75.

По размеру опоки подбирают модельную плиту по ГОСТ 20131-80.

Рисунок №13. Чертеж модельной плиты

Рисунок №14. Чертеж формы в сборе

Стержневой ящик

С помощью стержней в отливке получают отверстия. Для создания стержней используют стержневые ящики.

Стержневые ящики должны обеспечивать удобное и равномерное уплотнение стержня, легкое извлечение его без деформаций и повреждений.

Для изготовления стержня был выбран разъемный стержневой ящик. При выборе толщины стенок и других размеров стержневого ящика исходят из среднего габаритного размера в соответствии с ГОСТ 13138-67. Для изготовления стержневого ящика используют АК5М2 по ГОСТ 1583-93. На рисунке 15 изображен чертеж стержневого ящика.

Рисунок №15. Чертеж стержневого ящика

Расчет вент

Определение массы стержня:

=

=

Суммарная площадь вдувных отверстий:

Количество вдувных отверстий:

Диаметр вдувных отверстий:

Диаметр вдувных отверстий:

Расчет вентиляционных отверстий: