Файл: Обоснование выбора бурового раствора для промывки скважин в процессе бурения.rtf

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 81

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Для достижения наилучших технико-экономических показателей бурения важен правильный выбор типа бурового раствора, т. е. его компонентного состава и целевого назначения.

Выбор типа бурового раствора для вскрытия продуктивных пластов до настоящего времени не имеет формализованных правил и поэтому его проводят на основании практики бурения и опыта инженеров по буровым растворам. Такой подход не учитывает множество альтернатив, из которых необходимо выбрать одно решение, руководствуясь стоимостным и другими критериями.

Основа выбора допустимых типов буровых растворов - соответствие составов буровых растворов разбуриваемым породам на всем интервале бурения до спуска обсадной колонны. Решение этой задачи требует прежде всего разработки классификаций буровых растворов и горных пород.

Встречающиеся при бурении скважин горные породы, в зависимости от их подверженности воздействию буровых растворов, разделены на пять типов: глинистые, хемогенные, гранулярные породы-коллекторы, твердые (не склонные к обвало-образованию) и многолетнемерзлые породы. Внутри каждой группы существует своя классификация пород, составляющих данную группу.

Дальнейшая задача выбора типов буровых растворов заключается в определении по некоторым критериям тех растворов, которые применимы при разбуривании той или иной группы пород.

Выбор типа бурового раствора для бурения скважин

Наличие соленосных пород в геологическом разрезе месторождений Беларуси обусловило условное подразделение на части: надсолевую, верхнесоленосную, межсолевую, нижнесоленосную и подсолевую. В зависимости от вскрываемого разреза необходимо использовать несколько типов бурового раствора. Выбор типа раствора является одним из основных элементов технологии проводки скважин. Он определяет номенклатуру реагентов и материалов для его создания и эксплуатации.

Надсоль бурят пресным сапропелевым раствором (при мощности до 800 м), пресным глинистым, обработанным Лигнополом (от 800 до 2000 м) и пресным сапропелевым, обработанным Лигнополом (более 2000 м).

Соленосные комплексы бурят тремя типами растворов:

- соленасыщенным глинистым, обработанным крахмальным реагентом «Фито-РК»;

- соленасыщенным сапропелевым, обработанным крахмальным реагентом «Фито-РК»;

- соленасыщенным глинистым, обработанным Лигнополом.

Межсолевые и подсолевые отложения, являющиеся продуктивными, бурят в основном пресным сапропелевым раствором (в случае перекрытия соленосных отложений колонной) и соленасыщенным, который использовался при бурении основного ствола, если соленосные отложения не перекрывались колонной.

Буровые растворы для вскрытия продуктивных отложений не требуют обработки химическими реагентами.

Нефтяные растворы

Нефтяные растворы относятся к классу растворов неэлектролитов и представляют собой смеси молекул неполярных и малополярных веществ с различной степенью отклонения их поведения от идеального. Обладают свойством вращения плоскости поляризации. Электромагнитные волны являются поперечными. Направление вектора напряженности электрического поля в волне определяет ее поляризацию. Если это направление остается постоянным, говорят, что волна линейно поляризована.

Нефтяные растворы за рубежом широко применяют для вскрытия пласта. У нас в Советском Союзе работу в этой области проводят более 5 лет. Было пробурено 20 скважин на этих растворах и получены положительные результаты, но широкого внедрения эти растворы не получили. До сих пор невозможно наладить их промышленное производство. Раньше это тормозилось тем, что не было соответствующих установок для приготовления нефтяных растворов, поскольку первоначально предложенная технология оказалась трудно осуществляемой в крупных заводских масштабах.

Компонентами нефтяного раствора являются вещества с существенно нецентральными межмолекулярными взаимодействиями.

Компоненты нефтяных растворов имеют повышенную склонность к межмолекулярным взаимодействиям.

В нефтяных растворах и обратных эмульсиях лецитин как вспомогательный эмульгатор обеспечивает гидрофобизацию твердой фазы, в широком интервале температур, тем самым предотвращает ее смачивание при обводнении и позволяет сохранить необходимый ГЛБ.

В нефтяных растворах предложено применять также лийосуль-фонаты, конденсированные с алифатическими аминами, цепи которых содержат 12 - 22 атома углерода. Образующиеся продукты водонерастворимы и эффективно снижают фильтрацию.

2.6 Методы, материалы и применяемое оборудование для приготовления бурового раствора

Материалы для приготовления буровых растворов на углеводородной основе (РУО)

Дисперсионная среда РУО:

-

дизельное топливо; -

нефть; -

углеводородорастворимые ПАВ.

Дисперсная фаза РУО:

-

высокоокисленный битум; -

гидроокись кальция (CaO); -

глина, в том числе органобентонит; -

барит (при необходимости утяжеления РУО); -

небольшое количество эмульгированной воды.

Первый отечественный РУО имел следующий состав:

-

дизельное топливо – 80 %; -

высокоокисленный битум – 16 %; -

окисленный парафин – 3 %; -

каустическая сода (NaOH) – 1 %.

Несколько позже для структурирования РУО в него стали добавлять тонкоразмолотую негашеную известь – СаО. Такие растворы получили название известково-битумных растворов (ИБР).

В настоящее время наиболее распространены ИБР- 2 и ИБР- 4.

Компонентный состав ИБР- 2:

-

дизельное топливо марки Л; -

битум высокоокисленный; -

известь негашеная; -

бентонит (ПББ, ПБВ); -

вода; -

сульфонол НП-3; -

СМАД-1; -

эмультал; -

барит.

Долевой состав ИБР- 2 (ИБР- 4) зависит от требуемой плотности раствора (от содержания в нем барита).

РУО по сравнению с буровыми растворами на водной основе имеют целый ряд преимуществ:

-

обладают высокой стабильностью во времени (можно длительно хранить и многократно использовать); -

инертны в отношении глин и солей; -

обладают хорошими антикоррозионными и триботехническими свойствами (f = 0,14…0,22, тогда как у растворов на водной основе f = 0,2…0,4); -

могут утяжеляться любыми стандартными утяжелителями; -

обладают высокой термостойкостью (до 220…220 С); -

почти не фильтруются в проницаемые пласты, а их фильтрат не оказывает вредного влияния на продуктивные нефтяные горизонты, так как имеет общее сходство с пластовой нефтью.

Недостатками, сдерживающими широкое применение РУО, являются:

-

высокая стоимость (200…625 $/м3) и дефицитность основных компонентов; -

пожароопасность; -

трудность очистки от шлама; -

трудность проведения электрометрических работ; -

экологическая вредность.

Основная область применения РУО: вскрытие продуктивных нефтяных пластов с низким пластовым давлением. Кроме этого, РУО применяют при бурении скважин в условиях высоких положительных и отрицательных (бурение во льдах) забойных температур, а также для проходки соленосных толщ и высокопластичных глинистых пород.

Инвертные эмульсионные растворы (ИЭР)

ИЭР представляют собой гидрофобно - эмульсионно -суспензионные системы.

Дисперсионная среда ИЭР:

-

дизельное топливо марок «Л» или «З»; -

разгазированная нефть (с температурой вспышки > 70 С).

Дисперсная фаза ИЭР:

-

жидкая - минерализованная CaCl2 (NaCl, MgCl2) техническая или пластовая вода (содержание соли 180…240 кг/м3); -

твердая - молотая негашеная известь (гидроокись кальция - СаО), глинопорошок (ПББ, ПБВ), железный купорос, хлорное железо, мел (утяжелитель), барит (утяжелитель).

Для эмульгирования воды в углеводородной среде используют следующие ПАВ:

-

эмультал; -

окисленный петролатум; -

СМАД - 1; -

украмин (или его аналог ИКБ - 2); -

высокоокисленный битум; -

АБДМ - хлорид.

ИЭР по свойствам и условиям применения близки к РУО, но выгодно отличаются от них тем, что содержат значительное количество воды, а следовательно существенно дешевле.

Соотношение водной и углеводородной фаз в ИЭР изменяется в диапазоне от 60 : 40 до 40 : 60. Содержание твердой фазы (без утяжелителя) составляет при этом 5…30 кг/м3.

Различают несколько видов ИЭР:

-

ВИЭР (высококонцентрированный ИЭР); -

ТИЭР (термостойкий ИЭР); -

эмульжел (ИЭР, содержащий железный купорос); -

ГЭР (гидрофобно-эмульсионный раствор).

Перечисленные виды ИЭР отличаются между собой номенклатурой используемых ПАВ и активных твердых веществ.

Рецептура ГЭР, кг/м3 (в качестве примера):

-

дизтопливо – 400…420; -

украмин – 40; -

техническая вода – 420; -

CaCl2 (MgCl2) – 240; -

мел – 40.

Основным недостатком ИЭР (кроме общих недостатков с РУО) является их обратимость при повышенном содержании твердой фазы.

Оперативным показателем устойчивости ИЭР к фазовому обращению является величина глиноемкости, определяемая по количеству бентонитового глинопорошка (ПББ, ПБВ), которое может быть введено в ИЭР при перемешивании в течение 0,5 ч без снижения исходного значения электростабильности (U = 150…600 В).

Методы, применяемое оборудование для приготовления бурового раствора.

В практике бурения скважин используются разнообразные технологические приемы для приготовления буровых растворов.

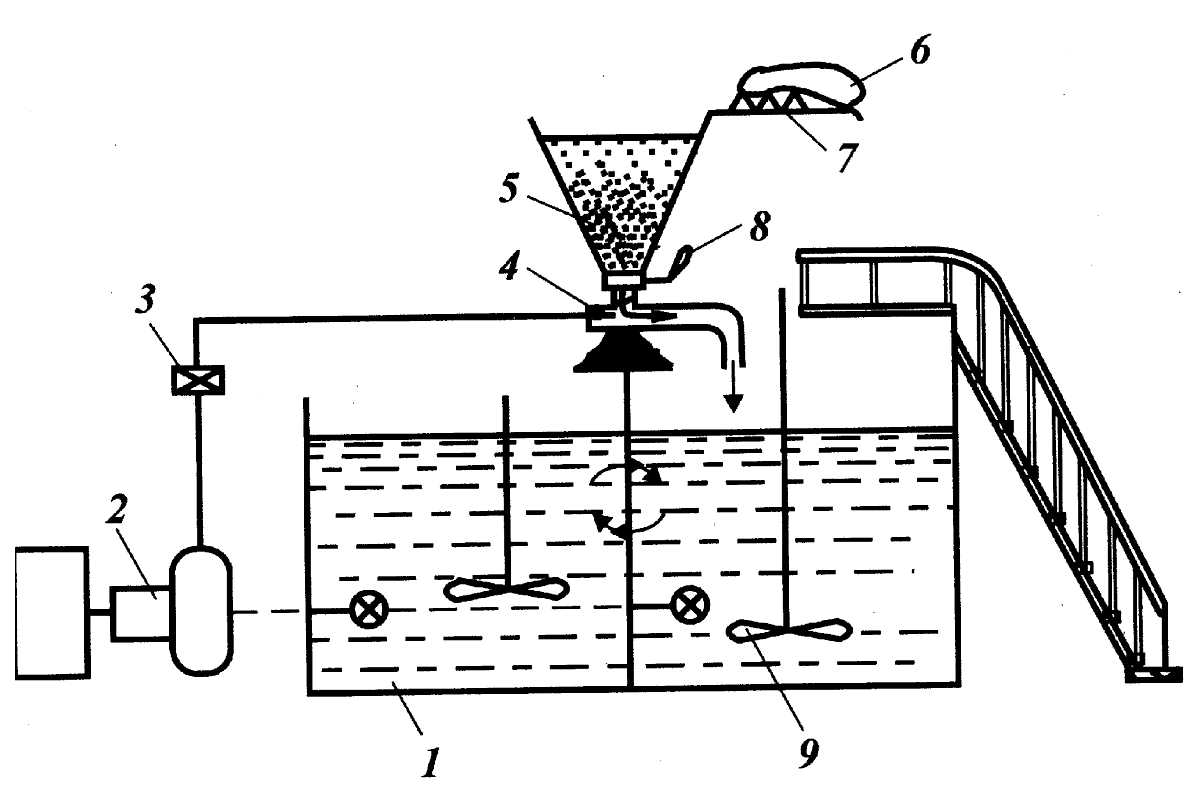

Наиболее простая технологическая схема (рис. 1) включает емкость для перемешивания компонентов бурового раствора 1, оснащенную механическими и гидравлическими перемешивателями 9, гидроэжекторный смеситель 4, оснащенный загрузочной воронкой 5 и шиберным затвором 8, центробежный или поршневой насос 2 (обычно один из подпорных насосов) и манифольды.

Рисунок 1.- Простейшая схема приготовления бурового раствора

С использованием этой схемы приготовление раствора осуществляется следующим образом. В емкость 1 заливают расчетное количество дисперсионной среды (обычно 20 — 30 м3) и с помощью насоса 2 по нагнетательной линии с задвижкой 3 подают ее через гидроэжекторный смеситель 4 по замкнутому циклу. Мешок 6 с порошкообразным материалом транспортируется передвижным подъемником или транспортером на площадку емкости, откуда при помощи двух рабочих его подают на площадку 7 и вручную перемещают к воронке 5. Ножи вспарывают мешок, и порошок высыпается в воронку, откуда с помощью гидровакуума подается в камеру гидроэжекторного смесителя, где и происходит его смешивание с дисперсионной средой. Суспензия сливается в емкость, где она тщательно перемешивается механическим или гидравлическим перемешивателем 9. Скорость подачи материала в камеру эжекторного смесителя регулируют шиберной заслонкой 8, а величину вакуума в камере — сменными твердосплавными насадками.

Круговая циркуляция прекращается лишь тогда, когда смешано расчетное количество компонентов и основные технологические показатели свойств раствора близки к расчетным. Если раствор приготавливают впрок, то его готовят порционно, а порции откачивают в другие емкости циркуляционной системы либо в специальные запасные.

Утяжеление бурового раствора порошкообразным баритом и обработку порошкообразными химическими реагентами осуществляют аналогично после приготовления порции исходной коллоидной системы (например, водоглинистой).

Зарубежные фирмы обычно оборудуют гидроворонки аэрожелобом или вибратором для побуждения течения порошка и обеспечения более равномерной его подачи в зону смешения.

Основной недостаток описанной технологии — слабая механизация работ, неравномерная подача компонентов в зону смешения, слабый контроль за процессом. По описанной схеме максимальная скорость приготовления раствора не превышает 40 м3/ч.

В настоящее время в отечественной практике широко используют прогрессивную технологию приготовления буровых растворов из порошкообразных материалов. Технология основывается на применении серийно выпускаемого оборудования: блока приготовления раствора (БПР), выносного гидроэжекторного смесителя, гидравлического диспергатора, емкости ЦС, механических и гидравлических перемешивателей, поршневого насоса.