Файл: Лабораторная работа 3 по дисциплине Технология машиностроения Шило Н. А. Принял Шрубченко И. В.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 23

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНОБРНАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «БЕЛГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ ИМ. В.Г. ШУХОВА»

Лабораторная работа №3

по дисциплине: «Технология машиностроения»

Выполнил:

Шило Н.А.

Принял:

Шрубченко И.В.

Белгород 2023 г.

Цель работы: знакомство с назначением, органами управления токарно-револьверного станка. Составление карты наладки на обработку деталей и настройки станка по ней. Обработка деталей.

Задачи:

-

Разработать структуру токарно-револьверной операции для изготовления деталей (рис.1), и разработать карту наладки для неё; -

Выполнить нормирование режимов резания для технологических переходов операции; -

Выполнить настройку токарно-револьверного станка для изготовления партии деталей.

Оборудования и принадлежности:

-

Станок токарно-револьверный, модели 1К341; -

Заготовка: Круг ;

; -

Режущие и вспомогательные инструменты из комплекта станка; -

Измерительные инструменты: штангенциркуль ШЦ-ǀ-125-005 ГОСТ166-80, микрометр МК 0…25.

Выполнение работы:

-

Необходимо разработать структуру технологической операции изготовления детали, представленной на рис. 1 на токарно-револьверном станке модели 1К341.

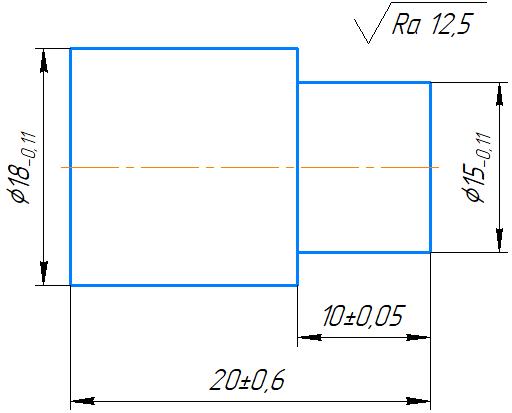

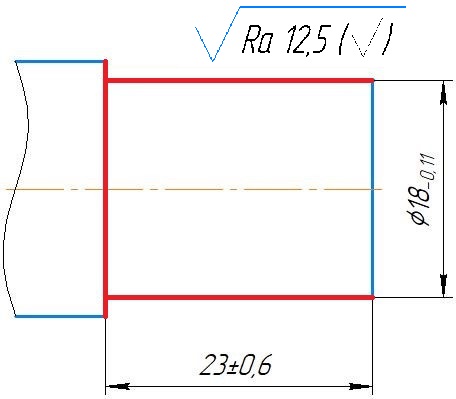

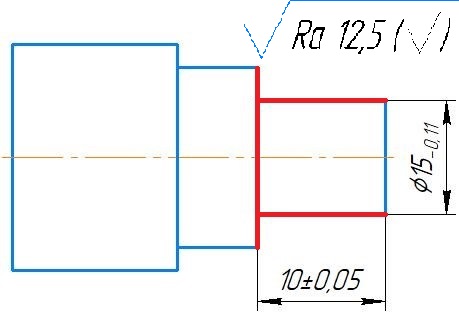

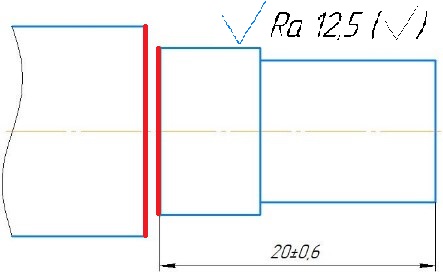

Рис. 1. Эскиз детали

Для формирования заданных поверхностей в пределах установленных допусков, с заданной шероховатостью поверхности, выбираем следующие виды обработки:

-

подрезка торца заготовки; -

точение наружной поверхности диаметром 18-0,11; -

точение поверхности диаметром 15-0,11 -

отрезание готовой детали.

В соответствие с конструкцией детали, её полная обработка будет возможна с одного установа, так как в качестве заготовки будет использоваться стандартный пруток, без резки его на штучные заготовки.

Формируем необходимые переходы для разрабатываемой технологической операции.

Вначале выполняем вспомогательный переход: - «Подать пруток до упора, закрепить». Требуемый вылет заготовки определяем с учётом длины детали, припуска на подрезку торца, ширины отрезного резца и возможности обеспечения свободного доступа инструментов при обработке. В соответствие с ГОСТ 3.1702-79, выбираем сокращенную форму записи переходов, так как они сопровождаются необходимыми операционными эскизами. Содержание переходов вносим в табл. 1.

Таблица 1

Карта наладки

| № п/п | Содержание перехода | Эскиз | Режущий и вспомогательный инструмент | Режимы резания |

| 1 | Подать пруток до упора, закрепить. |  | Упор Д9А-55 | |

| 2 | Подрезать торец. |  | Резец 2112-0101 Т5К10 ГОСТ 18880-73; Державка 1А-Д3-55. | t=0,5 мм; S=0,15 мм/об; V=125 м/мин; n=2000 об/мин. |

| 3 | Точить поверхность. |  | Резец 2101-0003 Т5К10 ГОСТ 18879-73; Державка 1А-Д3-55. | t=1 мм; S=0,25 мм/об; V=74.1 м/мин; n=1180 об/мин. |

| 4 | Точить поверхность. |  | Резец 2101-0003 Т5К10 ГОСТ 18879-73; Державка 1А-Д3-55. | t=1,5 мм; S=0,25 мм/об; V=113 м/мин; n=2000 об/мин. |

| 5 | Отрезать деталь. |  | Резец 2130-0451 Т5К10 ГОСТ 18884-73; Державка 1А-Д3-55. | t=3 мм; S=0,15 мм/об; V=113 м/мин; n=2000 об/мин. |

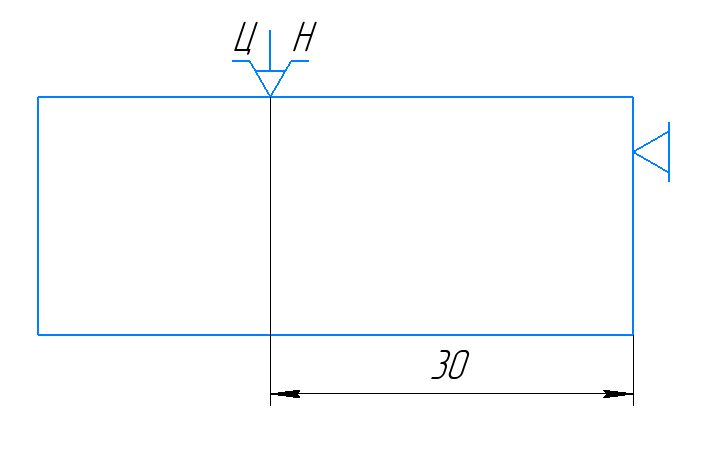

Формируем операционный эскиз, на котором условно обозначаем установочные и зажимные элементы приспособления (см. ГОСТ 3.1107-81), после чего указываем необходимый размер. Далее, выбираем необходимый вспомогательный инструмент - упор Д9А-55, который имеется в комплекте станка.

На следующем переходе выполним подрезку торца, чтобы сформировать настроечную технологическую базу.

Формируем запись для данного технологического перехода.

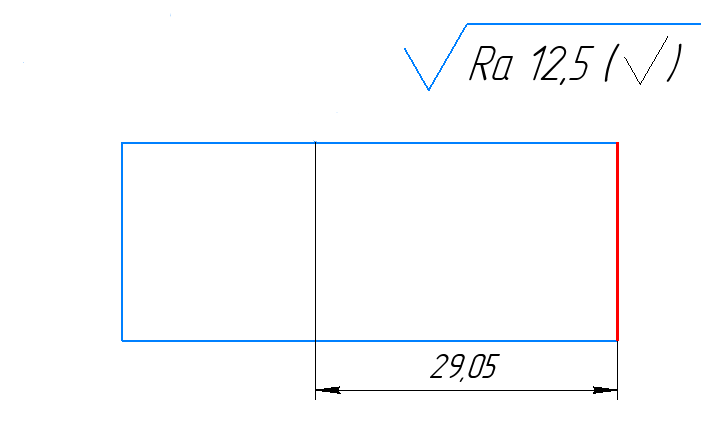

Из приложения 3 [ГОСТ 3.1702-79] выбираем ключевое слово – «подрезать». В структуру записи перехода вносим так же наименование обрабатываемой поверхности. Формируем операционный эскиз, на котором выделяем обрабатываемую поверхность, указываем необходимый технологический размер –

мм и требуемую шероховатость поверхности. Учитывая вид обработки - черновое точение углеродистой стали по табл. 3 [3], рекомендуется использовать следующие твёрдые сплавы: Т5К10, Т5К12, ВК8, ВК8В. Выбираем – Т5К10. Учитывая, что на данном переходе будет осуществляться подрезание торца, то выбираем подрезной резец. Этот резец непосредственно можно установить в револьверную головку станка только при использовании вспомогательного инструмента. Выбираем державку для резца - 1А-Д3-55. В соответствии с паспортными данными станка эта державка имеет следующие присоединительные размеры для установки резца – 15х14 мм. В соответствии с ГОСТ 18880-73, выбираем резец – Резец 2112-0101 Т5К10 ГОСТ 18880-73. Выбранные средства оснащения вносим в табл. 1.

мм и требуемую шероховатость поверхности. Учитывая вид обработки - черновое точение углеродистой стали по табл. 3 [3], рекомендуется использовать следующие твёрдые сплавы: Т5К10, Т5К12, ВК8, ВК8В. Выбираем – Т5К10. Учитывая, что на данном переходе будет осуществляться подрезание торца, то выбираем подрезной резец. Этот резец непосредственно можно установить в револьверную головку станка только при использовании вспомогательного инструмента. Выбираем державку для резца - 1А-Д3-55. В соответствии с паспортными данными станка эта державка имеет следующие присоединительные размеры для установки резца – 15х14 мм. В соответствии с ГОСТ 18880-73, выбираем резец – Резец 2112-0101 Т5К10 ГОСТ 18880-73. Выбранные средства оснащения вносим в табл. 1.Далее, необходимо выполнить нормирование режимов резания в соответствие с [2].

Исходные данные:

Деталь – валик;

Переход – наружное цилиндрическое точение;

Вид заготовки – сортовой прокат (Круг

);

);Станок – Токарно-револьверный 1К341;

Инструмент - Резец 2101-0003 Т5К10 ГОСТ 18879-73,

;

;Приспособление – Цанговый патрон.

Паспортные данные станка 1К341

Число оборотов шпинделя n, в минуту. Табличные: 60; 100; 150; 285; 475; 800; 1180; 2000. 1:2: 30; 50; 75; 400; 590; 1000.

Подачи продольные S в мм/об. Табличные: 0,03; 0,06; 0,12; 0,25; 0,5; 1,0. Умноженные на 2 - 2,0.

Мощность привода главного движения - 5,5 кВт

Последовательность выбора режимов резания для наружного цилиндрического точения (переход 3). По величине общего припуска на обработку - 1.0 мм (на сторону). Без учета припуска на чистовую обработку, устанавливаем глубину резания -

t=1 мм.

По карте 1 [2] определяем величину подачи, для обработки стали резцом с размером державки 12х12 мм, при точении заготовки диаметром до 40 мм и глубиной резания до 3 мм, рекомендуется в пределах – (0,2…0,5) мм. Принимаем значение подачи S=0,3 мм/об. Выбранную величину подачи корректируем по паспортным данным станка. Ближайшее значение по паспорту станка - S=0,25 мм/об. Эту величину и применяем для работы.

По приложению 7 определяем силу подачи при резании. При обработке с глубиной резания t=1 мм, S=0,25 мм/об, для резца с

=90°, сила подачи

=90°, сила подачи  составляет (38…45) кгс (для работы со скоростью V=90-133м/мин).

составляет (38…45) кгс (для работы со скоростью V=90-133м/мин).Это значение существенно меньше, чем допускаемая механизмом станка. По карте 6 [2] определяем скорость резания. Для обработки с глубиной резания t=1 мм, подачей S=0,25 мм/об, для резца с углом в плане -

=90° и

=90° и  кгс/мм2, рекомендуется скорость резания - 125 м/мин.

кгс/мм2, рекомендуется скорость резания - 125 м/мин.По скорости резания определим число оборотов шпинделя:

Найденное число оборотов корректируем по паспортным данным станка, и подбираем ближайшее меньшее значение. Принимаем n=1180 об/мин.

Отсюда, после корректировки находим фактическую скорость резанья:

Проверка выбранного режима по мощности.

Согласно паспорту, станок в пределах выбранного режима имеет постоянную мощность на разных числах оборотов, а слабым звеном его является клиноременная передача; поэтому проверку режима целесообразно производить по мощности, как более удобную и достаточно точную.

По карте 7 определяем мощность, потребную на резание. При обработке стали

кгс/мм2, t=1 мм, S=0,25 мм/об и V=74,1 м/мин, мощность на резание составит - 1 кВт.

кгс/мм2, t=1 мм, S=0,25 мм/об и V=74,1 м/мин, мощность на резание составит - 1 кВт.Согласно паспортным данным, мощность на шпинделе по приводу станка составляет 5.5 кВт, т. е. больше мощности потребной на резанье. Следовательно установленный режим резания по мощности осуществим.

Аналогично определяем режимы резания для остальных переходов и вносим в табл. 1.

-

Выполним настройку станка мод. 1К341 на изготовление партии деталей.

Перед началом работы необходимо ознакомиться с устройством станка и органами его управления.

На пульте управления станка вынесены следующие органы управления (рис. 2):

1. Включение/выключение СОЖ;

2. Управление подачей прутка;

3. Переключатель пуска и остановки вращения шпинделя;

4. Переключатель скоростей;

5. Переключатель подач;

6. Выбор режима настройки;

7. Включение электронасоса охлаждения;

8. Кнопка, выполняющая первичный толчок шпинделя;

9. Аварийная остановка.

Корпус цангового патрона закреплён на переднем фланце шпинделя. Зажимная подвижная цанга связана с корпусом поводковыми штифтами. В расточке неподвижной цанги крепят сменные вкладыши, которые зажимают винтами и удерживают от поворота штифтами. Такая конструкция механиз-ма зажима обеспечивает высокую стабильность положения (в пределах 0,1 мм) торца зажатого прутка. Зажимная цанга навинчена на трубу зажима.

Управление подачей заготовки в зону обработки, производится при помощи тумблера 2 (рис. 2). Включаем тумблером 2 «Разжим» и с задней стороны передней бабки станка в отверстие шпинделя устанавливаем заготовку –пруток. При последующей работе заготовка будет подаваться специальным механизмом, расположенным слева коробки скоростей. При крайнем правом положении тумблера 2, зажимная цанга находится в разжатом состоянии и подающая цанга, охватывающая пруток, осуществляет его осевое перемещение до упора, который устанавливается в револьверной головке. При переключении тумблера в левое положение, зажимная цанга осуществляет зажим заготовки, а подающая цанга, проскальзывая вдоль прутка, занимает исходное положение. Что бы регулировать величину подачи прутка, имеется регулируемое подающее устройство (рис. 3).

Подающая цанга удерживает пруток постоянно (она не сжимается и не разжимается), но ее усилия зажима достаточно только для того, чтобы продвинуть пруток в зажимную цангу. При движении подающей цанги в исходное положение она скользит по закрепленному прутку.