Файл: Лабораторная работа 3 по дисциплине Технология машиностроения Шило Н. А. Принял Шрубченко И. В.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 24

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рис. 2. Панель управления станка. Рис. 3. Механизм регулирования подачи прутка

В отверстия револьверной головки устанавливаем державки для размещения режущих инструментов. Державки зажимают в отверстиях револьверной головки сухарями и винтами, завинченными во втулки. Установку резцов в резцедержателе суппорта производят по оси шпинделя станка так же, как на токарно-винторезном станке. Вылет резца выбирается минимальным, но достаточным для свободного его доступа к обрабатываемой заготовке на протяжении всего цикла обработки.

Управление режимами резания на данном станке может осуществляться двумя способами: автоматический (с помощью командоаппарата) и ручной (для настройки станка).

Для настройки станка переключатель 6 следует установить в левое положение. Необходимую частоту вращения устанавливаем переключателем 4 и рукояткой перебора (положение А или В). Следует учитывать, что на левом торце коробки скоростей размещена рукоятка изменения диапазона частот вращения шпинделя (к себе – 1:1, т.е. табличныеиотсебя– 1:2, т.е. табличные, уменьшенныевдвараза), (рис. 4).

Настройку подачи осуществляем тумблером 5. В нижней части продольного суппорта, размещена рукоятка изменения диапазона подач (положение –вниз–табличныезначения, вверх–табличныеувеличенныевдвараза), (рис. 5).

Для настройки режимов резания под автоматический режим работы, необходимо выставить кулачки на барабане командоаппарата. Расположение кулачков, следует выбирать по таблице, расположенной рядом с командоаппаратом (рис. 6). Барабан командоаппарата имеет 16 продольных пазов, соответствующий 16-ти позициям на револьверной головке. В каждом пазу находятся по 2 передвижных кулачка, фиксируемых шариками и пружинами; один в четырёх, другой в пяти положениях. Кулачки перемещаются между ограничительными кольцами.

Для ограничения продольных перемещений суппорта, в станке предусмотрены две системы. Первая находиться рядом с командоаппаратом и представляет собой откидной флажок и барабан упоров (рис. 7).

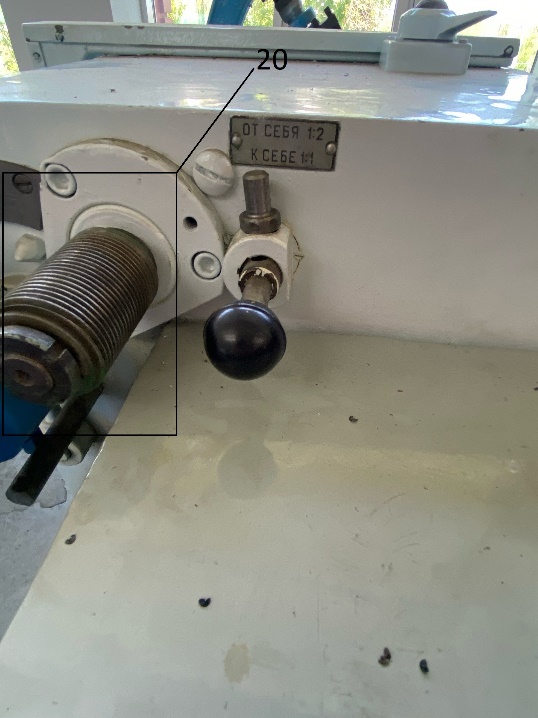

Рис.4 Переключатель частоты вращения. Рис.5 Переключатель диапазона подач.

Рис. 6. Командоаппарат (слева - барабан кулачков, справа –таблицаразмещениякулачковдлясоответствующихрежимов).

Номера позиций револьверной головки обозначены на барабане упоров слева. В Т-образных пазах размещены регулируемые упоры, за счет которых и осуществляется точная настройка на требуемую величину продольных перемещений. Упор крепится к барабану при помощи винта и Т-образной гайки. Сам упор имеет Г-образную форму с тремя отверстиями. Два отверстия, перпендикулярных барабану упоров служат для крепления упора и для закрепления настраиваемого винта, сам настраиваемый винт устанавливается в отверстии паралельном барабану упоров. Что бы установить упор необходимо ослабить винт с Т-образной гайкой передвинуть на необходимую позицию и закрутить винт обратно, далее настраиваемый требуется выставить на необходимую позицию, и зажать его крепёжным винтом. При работе эти упоры контактируя с откидным флажком, располагаемым снизу барабана упоров, отключают механическую продольную подачу при помощи механизма –падающийчервяк.

Для выполнения ускоренных перемещений продольного суппорта, имеется штурвал 13. Включение механической подачи осуществляется переключением рукоятки 14 в верхнее положение. Для поворота револьверной головки, необходимо расфиксировать револьверную головку, переместив рукоятку 15 в правое положение и, затем вращая рукоятку 16, осуществляем необходимый поворот. Для условий обработки с использованием продольной подачи, положение револьверной головки должно быть зафиксировано.

Рис.7 Система ограничения продольных перемещений

Рис.8. Система ограничения продольных перемещений для ручного режима управления

Для этого рукоятку 15 ставим в левое положение и осуществляем доворот револьверной головки до щелчка фиксатора. Для работы с поперечной подачей револьверная головка должна быть расфиксирована. При помощи рукоятки 17 устанавливаем направление подачи (вперед –отсебя, назад–насебя). Длявключенияпоперечнойподачи включаемтумблер, расположенныйсверхупродольногосуппорта. Величинупоперечныхперемещенийможемконтролироватьполимбу 18 (рис.9).

Рис. 9. Основные органы управления

Для обработки фасонных поверхностей используется откидное копирное устройство 19, которое содержит державку для установки резца (рис. 10).

Слева коробки скоростей размещается сменный копир 20, за счет которого осуществляется продольная подача копирного устройства. Подвод резца в зону резания осуществляется поворотом копирного устройства вручную. Отключение продольных перемещений этого устройства осуществляется в автоматическом режиме за счет двух конусов, размещенных эксцентрично, друг относительно друга. Один - на копирном устройстве, а другой –наторцекоробкискоростей. Настанинестанкаразмещенатакжерегулируемаякопирнаялинейка. Засчетнееикопирногоролика, которыйустанавливаютвревольвернуюголовку, можно осуществлять обработку конических поверхностей.

После установки необходимых инструментов, их настройки, настройки необходимых перемещений и режимов резания, выполняем обработку нескольких заготовок. Выполняем их контроль и по фактическим размерам, можем осуществлять необходимые корректировки настройки положения резцов и их требуемых перемещений.

Рис. 10

Таблица 2

| № детали | А | Б | В | Г |

| 1 | 15,0 | 19,8 | 10,0 | 20,2 |

| 2 | 14,9 | 18,0 | 10,03 | 20,2 |

| 3 | 15,1 | 17,9 | 10,06 | 20,0 |

| Средний размер | 15 | 17,95 | 10.3 | 20.13 |

| Настроечный размер | 14,94 | 17,94 | 10 | 20 |

Выводы по работе:

Для токарно-револьверного станка 1К341 разработали структуру операции на изготовление детали и разработали карту наладки для нее, содержащую последовательность технологических переходов.

Для технологических переходов 2-3-4 операций выполнили нормирование режимов резания.

Также выполнили наладку токарно-револьверного станка на изготовление партии детали.

Список используемой литературы

-

Технология машиностроения: лабораторный практикум: учебное пособие / И.В.Шрубченко, Л.В.Лебедев, В.Г.Голдобина и др. – Белгород: Изд-во БГТУ, 2011. – 132 с. -

Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках.- М.: Машиностроение, 1974.-Ч. 1-2. -

ГОСТ 3.1702-79 Единая система технологической документации. Правила записи операций и переходов. Обработка резанием