Файл: 6 Технологическая часть 1 Описание разрабатываемой приемной части радиолинии передачи видеоинформации с борта ракеты на самолётноситель.docx

Добавлен: 08.11.2023

Просмотров: 47

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1…К4, коэффициенты электрической нагрузки КН в зависимости от вида радиоэлемента и графики для определения поправочных коэффициентов  для различных радиоэлементов.

для различных радиоэлементов.

Результаты расчетов интенсивности отказов для приемника приведены в табл. 6.2.

Таблица 6.2.

Из табл. 6.2 рассчитывается λпрм:

(6.5)

(1/ч).

(1/ч).

Среднее время наработки до отказа:

(ч). (6.6)

(ч). (6.6)

Вероятность безотказной работы в течении tр= 103 часов, составит:

(6.7)

(6.7)

Значение данного показателя является высоким и приемлемым для наземных устройств радиолинии передачи информации.

Таким образом, приемник не требует создания нового оборудования для производства и освоения новых технологических процессов и характеризуется высокими параметрами по стандартизации, унификации, и надежности при его эксплуатации.

6.6 Разработка программы механических испытаний приёмника и её методического обеспечения

Испытанием называется экспериментальное определение количественных или качественных свойств объекта как результата воздействия на него внешних возмущающих факторов.

Испытания производятся по заданной программе, которая определяет последовательность и время действия ВВФ, параметры, характеризующие эти факторы (температуру, механические нагрузки и т.п.), а также параметры изделий, подлежащих контролю до и после проведения испытаний.

Испытания являются достоверной проверкой на воздействие искусственно создаваемых факторов, максимально приближенных к реальным или являющимися критическими. Целесообразно проводить комплексные испытания.

Исходя из назначения устройства и условий его эксплуатации, необходимо провести следующие механические испытания:

испытания на виброустойчивость; испытания на вибропрочность;

испытания на устойчивость и прочность изделия при воздействии механического удара одиночного действия;

испытания на устойчивость и прочность изделия при воздействии механического удара многократного действия;

испытания на прочность узлов крепления при воздействии механических ударов одиночного действия;

испытания на прочность изделия после воздействия нагрузок при транспортировании в тарной упаковке.

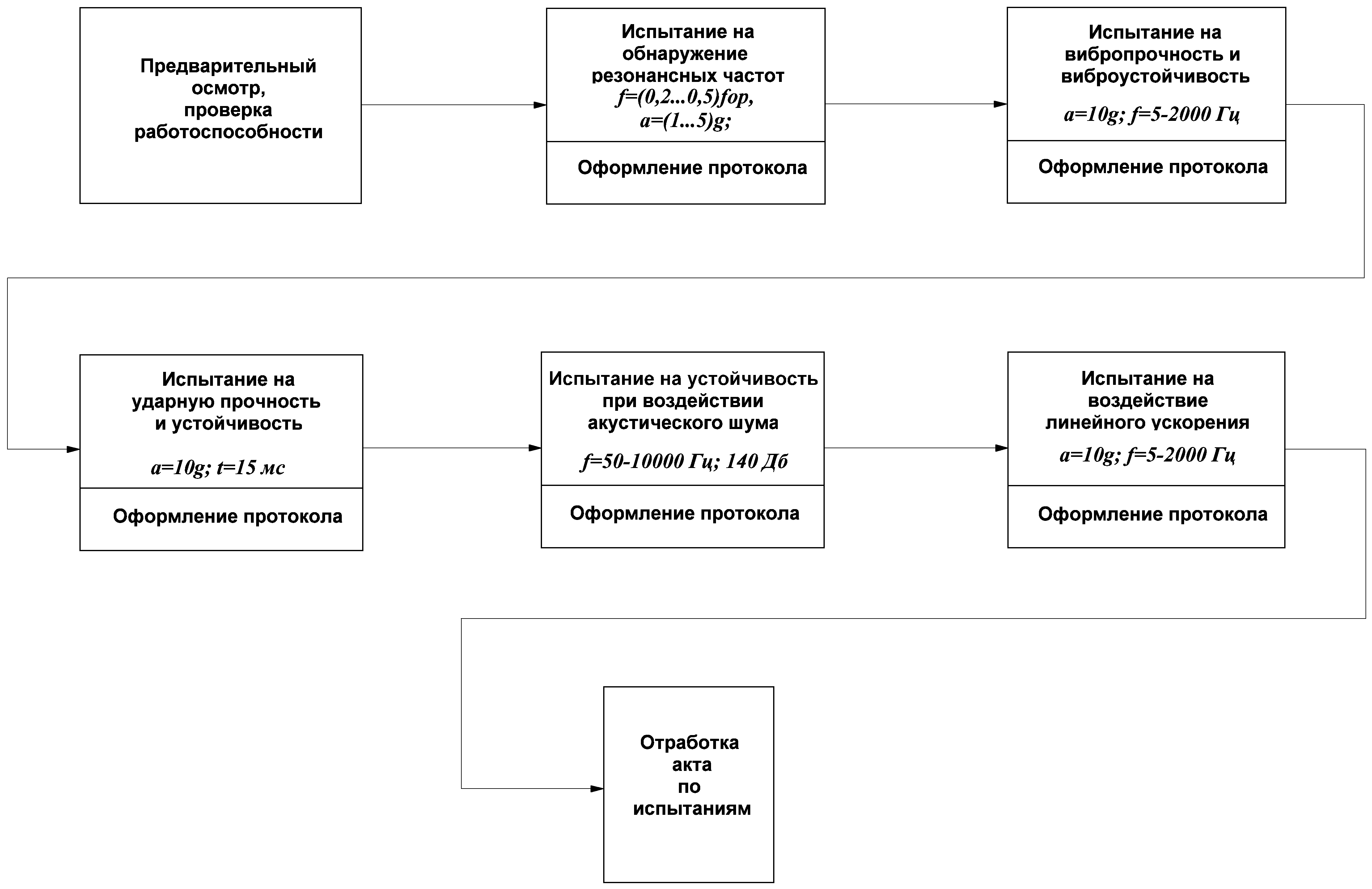

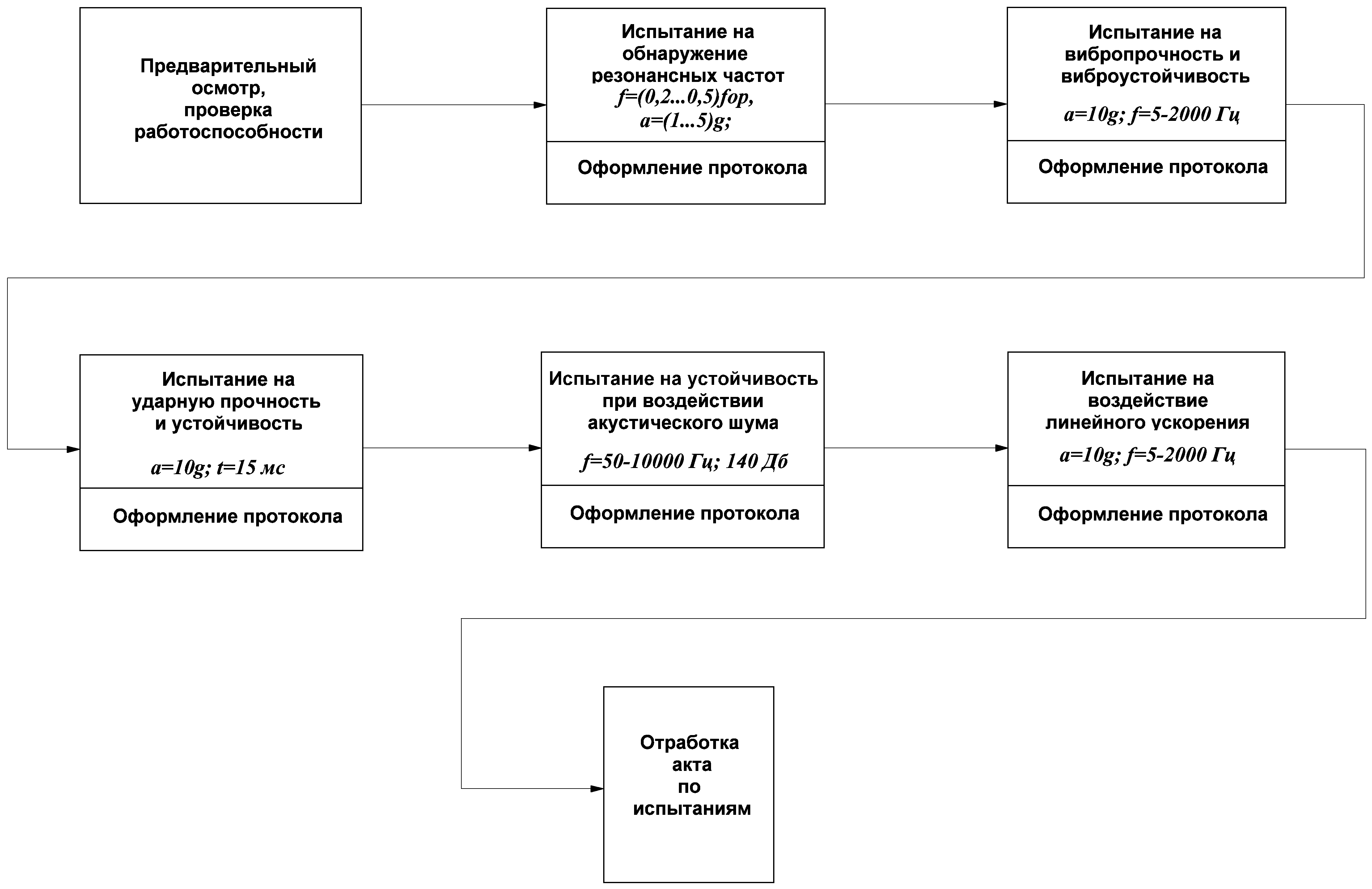

Согласно заданию по технологической части дипломного проекта необходимо разработать программу механических испытаний приемника. Данная программа представлена на рисунке 6.1.

Рисунок 6.1 – Структурная схема программ механических испытаний приемника

6.6.1 Испытания приёмной части радиолинии на обнаружение резонансных частот

Такой вид испытаний [16] позволяет определить резонансные частоты изделия или отдельных деталей и узлов в каждом из трех взаимно перпендикулярных направлениях.

При совпадении резонансной частоты элемента испытываемой конструкции с частотой возмущающей силы наступает явление резонанса, которое сопровождается увеличением амплитуды колебаний более чем в два раза и изменением фазы колебаний на 90˚.

Условия проведения испытаний:

1. Диапазон частот (0,2...1,5)fоp, где fоp - расчетная резонансная частота передающей части;

2. Пониженное ускорение в пределах (1... 5)g.

Порядок проведения испытаний:

Перед началом испытаний проверяется работоспособность передающей части.

При испытании устройство крепится к платформе вибростенда. Испытания проводятся в выключенном состоянии, подвергая изделие воздействию гармонических колебаний. Поиск резонансных частот производится путем плавного изменения частоты при поддержании постоянной амплитуды ускорения (1 – 5)g или амплитуды смещения (не более 1,5 мм) [16]. По результатам проведенных испытаний оцениваются механические свойства испытываемых изделий по величине коэффициента конструктивного запаса:

(6.8)

(6.8)

где fН.Р. – наименьшая резонансная частота испытуемого изделия;

fВ..В. – верхняя (возможная) частота рабочего диапазона [16].

Результаты испытаний помещаются в протокол.

6.6.2 Испытания приёмной части на виброустойчивость

Целью испытания является проверка способности устройства выполнять свои функции и сохранять свои параметры в пределах значений, указанных в технических условиях (ТУ), при воздействии вибрации в заданном диапазоне частот и ускорений [16].

Условия проведения испытаний:

1. Диапазон частот: 5 Гц ... 2 кГц при плавном изменении;

2. Ускорение до 10g.

Порядок проведения испытаний:

Производится внешний осмотр изделия и измерение указанных в ТУ и программе испытаний (ПИ) параметров. Изделие жестко закрепляется на платформе (столе) вибростенда так, чтобы вибрация передавалась с минимальными потерями. Параметры испытаний устанавливаются в соответствии с исходными данными. Изделие испытывается во включенном состоянии в трех взаимно перпендикулярных плоскостях. Испытание на виброустойчивость рекомендуется проводить методом фиксированных частот, при котором контроль за работой изделия и измерение необходимых параметров производится при плавном изменении частоты в каждом из поддиапазонов. Продолжительность выдержки изделия на вибростенде должна быть не менее 5 минут. После окончания испытаний проводится внешний осмотр изделия, и проверяются его параметры.

Результаты испытаний помещаются в протокол.

6.6.3 Испытания приёмной части на вибропрочность

Основной целью вибрационных испытаний является установление способности изделий противостоять разрушающему влиянию механических воздействий, а также определение их способности выполнять свои функции при сохранении электрических параметров в пределах установленных норм [17].

Условия проведения испытаний:

1. Диапазон частот: 5 Гц ... 2 кГц при плавном изменении;

2. Ускорение до 10g.

Испытания проводят в трех взаимно перпендикулярных направлениях. Перед началом испытаний проверяют работоспособность изделия. Затем крепят к платформе вибростенда, испытания проводят при выключенном изделии. При испытании на вибропрочность длительность выдержки изделия на вибростенде может составлять от 1 до 10 часов при длительном воздействии и от 20 до 50 минут при кратковременном. Испытания на вибропрочность можно проводить методами фиксированных и качающихся частот. Метод качающейся частоты характерен тем, что в зависимости от установленной для испытаний степени жесткости производится плавное изменение частоты сначала в сторону увеличения, а затем уменьшения. По окончании испытаний проверяют работоспособность изделия и проводят внешний осмотр с целью выявления механических повреждений, ослабления креплений.

Изделие считают выдержавшим испытание на вибропрочность, если отсутствуют механические повреждения и после воздействия вибрации оно соответствует заданным требованиям.

Результаты испытаний помещаются в протокол.

6.6.4 Испытания приёмной части на ударные нагрузки

Испытания на ударную нагрузку производят с целью оценки прочности и устойчивости изделий.

Различают два вида испытаний: испытание на ударную прочность и ударную устойчивость.

Испытание на ударную прочность проводят с целью проверки способности изделия противостоять разрушающему действию механических ударов, сохранять свои параметры в пределах, указанных НТД на изделие.

Испытание на ударную устойчивость проводят с целью проверки способности изделий выполнять свои функции в условиях действия механических ударов. При этом испытываемую аппаратуру подвергают воздействию многократных или одиночных ударов.

Блок передающей части крепят на платформе стенда и подвергают воздействию ударов. Продолжительность испытаний в эксплуатационном положении составляет 50% , а в двух других по 25 % от общего времени испытания [17].

Во время испытания проводят проверку работоспособности. Рекомендуется подвергать испытываемое изделие, при испытании на ударную устойчивость, трем ударам в каждом положении с ускорением соответствующим степени жесткости испытаний.

Устройство считают выдержавшим испытания, если при воздействии ударов значения параметров соответствуют заданным и при внешнем осмотре не обнаружено механических повреждений изделия и винтов крепления.

Результаты испытаний заносятся в протокол.

6.6.5 Испытания приёмной части на воздействие акустического шума

Целью данных испытаний является проверка способности изделия и отдельных элементов противостоять разрушающему действию акустического шума, возбуждающего корпуса узлов и деталей с помощью распределенного усилия и выполнять свои функции, сохраняя неизменными электрические параметры.

У акустических нагрузок есть особенности:

- широкий спектр частот, изменяющихся от единиц герц до нескольких килогерц;

- случайный характер изменения во времени и пространстве;

- распределенный характер воздействия, зависящий не только от уровня звукового давления, но и от площади изделия.

После внешнего осмотра изделий и измерений параметров, предусмотренных в ПИ и ТУ, изделие крепится на специальном столе или на опорных кронштейнах с учетом допускаемых эксплуатационных положений. В процессе испытаний устройство находится в рабочем состоянии.

для различных радиоэлементов.

для различных радиоэлементов.Результаты расчетов интенсивности отказов для приемника приведены в табл. 6.2.

Таблица 6.2.

| № п/п | Наименование элемента |  , 1/ч , 1/ч | КН | Т, оС |  | ni, шт |  , ,1/ч |

| 1 | Диод | 0,2 | 0,7 | 85 | 1,65 | 13 | 1,4 |

| 2 | Индуктивность | 0,02 | 0,8 | 85 | 1,8 | 23 | 0,68 |

| 3 | Конденсатор | 0,15 | 0,6 | 85 | 1,19 | 65 | 12,15 |

| 4 | Печатная плата | 0,7 | 0,8 | 85 | 0,5 | 2 | 1,4 |

| 5 | Разъем | 0,01 | 0,3 | 85 | 0,5 | 3 | 0,03 |

| 6 | Резистор | 0,03 | 0,5 | 85 | 0,6 | 52 | 2,31 |

| 7 | Транзистор | 0,4 | 0,8 | 85 | 0,85 | 9 | 5,2 |

| 8 | ИМС | 0,013 | 0,6 | 85 | 2 | 45 | 0,533 |

Из табл. 6.2 рассчитывается λпрм:

(6.5)

(1/ч).

(1/ч).Среднее время наработки до отказа:

(ч). (6.6)

(ч). (6.6)Вероятность безотказной работы в течении tр= 103 часов, составит:

(6.7)

(6.7)Значение данного показателя является высоким и приемлемым для наземных устройств радиолинии передачи информации.

Таким образом, приемник не требует создания нового оборудования для производства и освоения новых технологических процессов и характеризуется высокими параметрами по стандартизации, унификации, и надежности при его эксплуатации.

6.6 Разработка программы механических испытаний приёмника и её методического обеспечения

Испытанием называется экспериментальное определение количественных или качественных свойств объекта как результата воздействия на него внешних возмущающих факторов.

Испытания производятся по заданной программе, которая определяет последовательность и время действия ВВФ, параметры, характеризующие эти факторы (температуру, механические нагрузки и т.п.), а также параметры изделий, подлежащих контролю до и после проведения испытаний.

Испытания являются достоверной проверкой на воздействие искусственно создаваемых факторов, максимально приближенных к реальным или являющимися критическими. Целесообразно проводить комплексные испытания.

Исходя из назначения устройства и условий его эксплуатации, необходимо провести следующие механические испытания:

испытания на виброустойчивость; испытания на вибропрочность;

испытания на устойчивость и прочность изделия при воздействии механического удара одиночного действия;

испытания на устойчивость и прочность изделия при воздействии механического удара многократного действия;

испытания на прочность узлов крепления при воздействии механических ударов одиночного действия;

испытания на прочность изделия после воздействия нагрузок при транспортировании в тарной упаковке.

Согласно заданию по технологической части дипломного проекта необходимо разработать программу механических испытаний приемника. Данная программа представлена на рисунке 6.1.

Рисунок 6.1 – Структурная схема программ механических испытаний приемника

6.6.1 Испытания приёмной части радиолинии на обнаружение резонансных частот

Такой вид испытаний [16] позволяет определить резонансные частоты изделия или отдельных деталей и узлов в каждом из трех взаимно перпендикулярных направлениях.

При совпадении резонансной частоты элемента испытываемой конструкции с частотой возмущающей силы наступает явление резонанса, которое сопровождается увеличением амплитуды колебаний более чем в два раза и изменением фазы колебаний на 90˚.

Условия проведения испытаний:

1. Диапазон частот (0,2...1,5)fоp, где fоp - расчетная резонансная частота передающей части;

2. Пониженное ускорение в пределах (1... 5)g.

Порядок проведения испытаний:

Перед началом испытаний проверяется работоспособность передающей части.

При испытании устройство крепится к платформе вибростенда. Испытания проводятся в выключенном состоянии, подвергая изделие воздействию гармонических колебаний. Поиск резонансных частот производится путем плавного изменения частоты при поддержании постоянной амплитуды ускорения (1 – 5)g или амплитуды смещения (не более 1,5 мм) [16]. По результатам проведенных испытаний оцениваются механические свойства испытываемых изделий по величине коэффициента конструктивного запаса:

(6.8)

(6.8)где fН.Р. – наименьшая резонансная частота испытуемого изделия;

fВ..В. – верхняя (возможная) частота рабочего диапазона [16].

Результаты испытаний помещаются в протокол.

6.6.2 Испытания приёмной части на виброустойчивость

Целью испытания является проверка способности устройства выполнять свои функции и сохранять свои параметры в пределах значений, указанных в технических условиях (ТУ), при воздействии вибрации в заданном диапазоне частот и ускорений [16].

Условия проведения испытаний:

1. Диапазон частот: 5 Гц ... 2 кГц при плавном изменении;

2. Ускорение до 10g.

Порядок проведения испытаний:

Производится внешний осмотр изделия и измерение указанных в ТУ и программе испытаний (ПИ) параметров. Изделие жестко закрепляется на платформе (столе) вибростенда так, чтобы вибрация передавалась с минимальными потерями. Параметры испытаний устанавливаются в соответствии с исходными данными. Изделие испытывается во включенном состоянии в трех взаимно перпендикулярных плоскостях. Испытание на виброустойчивость рекомендуется проводить методом фиксированных частот, при котором контроль за работой изделия и измерение необходимых параметров производится при плавном изменении частоты в каждом из поддиапазонов. Продолжительность выдержки изделия на вибростенде должна быть не менее 5 минут. После окончания испытаний проводится внешний осмотр изделия, и проверяются его параметры.

Результаты испытаний помещаются в протокол.

6.6.3 Испытания приёмной части на вибропрочность

Основной целью вибрационных испытаний является установление способности изделий противостоять разрушающему влиянию механических воздействий, а также определение их способности выполнять свои функции при сохранении электрических параметров в пределах установленных норм [17].

Условия проведения испытаний:

1. Диапазон частот: 5 Гц ... 2 кГц при плавном изменении;

2. Ускорение до 10g.

Испытания проводят в трех взаимно перпендикулярных направлениях. Перед началом испытаний проверяют работоспособность изделия. Затем крепят к платформе вибростенда, испытания проводят при выключенном изделии. При испытании на вибропрочность длительность выдержки изделия на вибростенде может составлять от 1 до 10 часов при длительном воздействии и от 20 до 50 минут при кратковременном. Испытания на вибропрочность можно проводить методами фиксированных и качающихся частот. Метод качающейся частоты характерен тем, что в зависимости от установленной для испытаний степени жесткости производится плавное изменение частоты сначала в сторону увеличения, а затем уменьшения. По окончании испытаний проверяют работоспособность изделия и проводят внешний осмотр с целью выявления механических повреждений, ослабления креплений.

Изделие считают выдержавшим испытание на вибропрочность, если отсутствуют механические повреждения и после воздействия вибрации оно соответствует заданным требованиям.

Результаты испытаний помещаются в протокол.

6.6.4 Испытания приёмной части на ударные нагрузки

Испытания на ударную нагрузку производят с целью оценки прочности и устойчивости изделий.

Различают два вида испытаний: испытание на ударную прочность и ударную устойчивость.

Испытание на ударную прочность проводят с целью проверки способности изделия противостоять разрушающему действию механических ударов, сохранять свои параметры в пределах, указанных НТД на изделие.

Испытание на ударную устойчивость проводят с целью проверки способности изделий выполнять свои функции в условиях действия механических ударов. При этом испытываемую аппаратуру подвергают воздействию многократных или одиночных ударов.

Блок передающей части крепят на платформе стенда и подвергают воздействию ударов. Продолжительность испытаний в эксплуатационном положении составляет 50% , а в двух других по 25 % от общего времени испытания [17].

Во время испытания проводят проверку работоспособности. Рекомендуется подвергать испытываемое изделие, при испытании на ударную устойчивость, трем ударам в каждом положении с ускорением соответствующим степени жесткости испытаний.

Устройство считают выдержавшим испытания, если при воздействии ударов значения параметров соответствуют заданным и при внешнем осмотре не обнаружено механических повреждений изделия и винтов крепления.

Результаты испытаний заносятся в протокол.

6.6.5 Испытания приёмной части на воздействие акустического шума

Целью данных испытаний является проверка способности изделия и отдельных элементов противостоять разрушающему действию акустического шума, возбуждающего корпуса узлов и деталей с помощью распределенного усилия и выполнять свои функции, сохраняя неизменными электрические параметры.

У акустических нагрузок есть особенности:

- широкий спектр частот, изменяющихся от единиц герц до нескольких килогерц;

- случайный характер изменения во времени и пространстве;

- распределенный характер воздействия, зависящий не только от уровня звукового давления, но и от площади изделия.

После внешнего осмотра изделий и измерений параметров, предусмотренных в ПИ и ТУ, изделие крепится на специальном столе или на опорных кронштейнах с учетом допускаемых эксплуатационных положений. В процессе испытаний устройство находится в рабочем состоянии.