ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 132

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

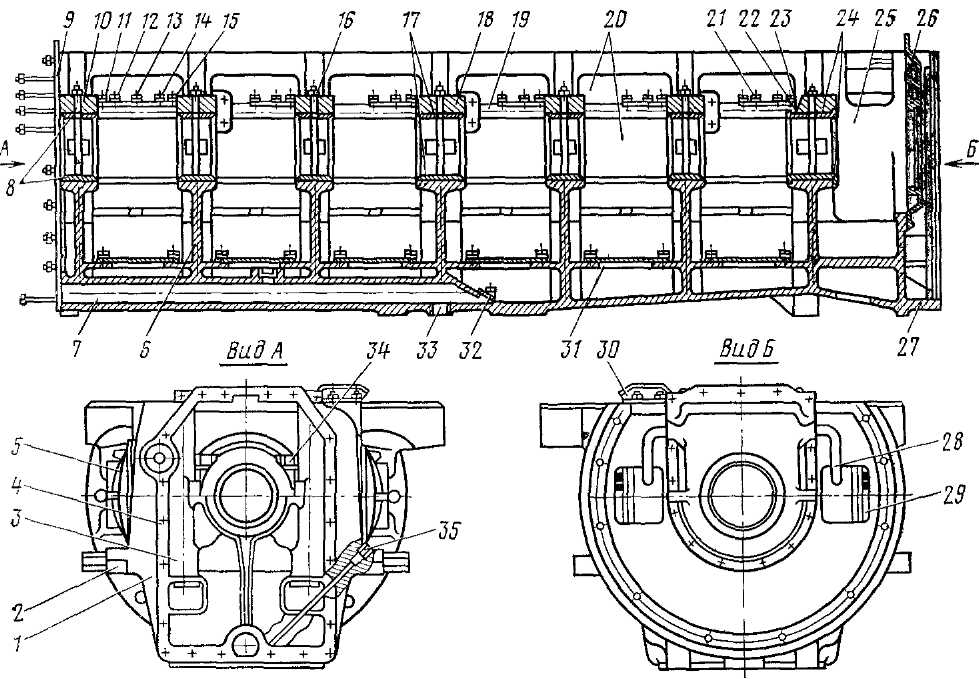

Рис. 7. Продольный разрез дизеля: 1- масляный насос дизеля; 2 - ведомая шестерня привода масляного насрса; 3- шкив; 4 -коленчатый вал; 5 - корпус привода; 6 - шатун; 7 - электропневматический сервомотор; 8 - блок цилиндров; 9 - палец поршня; 10 - поршень; 11- крышка цилиндра; 12 - форсунка; 13 - корпус механизма газораспределения; 14 - индикаторный кран, 15 - щиток резисторов; 16 - водяной коллектор; 17 -г регулятор частоты вращения вала дизеля; 1$ - рукоятка аварийной остановки дизеля; 19 - топливный насос; 20, 21 - верхний н нижний выпускные коллекторы; 22 - вал привода топливного насоса; 23-водяной насос; 24 - предохранительный клапан системы вентиляции картера; 25 - корпус привода механизма газораспределения, топливного и водяного насосов; 26 - сетчатый маслоуловитель системы вентиляции картера; 27 - турбокомпрессор; 28 - краник слива воды из турбокомпрессора; 29 - кронштейн турбокомпрессора; 30 - шестерни привода механизма газораспределения, топливного и водяного насосов; 31 - генератор; 32 - корпус уплотнения; 33 - рама дизеля; 34 - крышка; 35 - маслопровод; 36 - распределительный вал, 37 -рычаг толкателей; 38 - штанга; 39 - втулка цилиндра; 40 - охладитель наддувочного воздуха; 41 - клапан впуска; 42 - клапан выпуска; 43 - наддувочный коллектор; 44 - толкатель; 45 - рычаг впуска; 46 - крышка корпуса механизма газораспределения; 47 - рычаг выпуска; 48 - коллектор топливного насоса

Дизели 2Д50М и ПД1М в отличие от 2Д50 и ПД1 имеют пониженный расход топлива, обладают большей надежностью и моторесурсом, полученными в результате усовершенствования топливного насоса, газораспределения, турбокомпрессора, поршней, подшипников и шестеренной передачи.

Между собой дизели 2Д50М и ПД1М отличаются тем, что на дизеле ПД1М дополнительно установлены охладитель наддувочного воздуха, центрифуга масла, масляный насос для подачи масла в центрифугу и изменены некоторые элементы и параметры турбокомпрессора и электропневматического сервомотора, связанные с повышением мощности дизеля.

Остов и кривошипно-шатунный механизм

К остову и кривошипно-шатунному механизму относятся: рама дизеля с подшипниками, блок цилиндров с цилиндровыми втулками, крышки цилиндров, коленчатый вал, шатуны и поршни.

Рама дизеля 1 (рис. 8) служит основанием для монтажа блока цилиндров, коленчатого вала, статора тягового генератора, корпуса привода масляного насоса. С ее помощью дизель прикреплен к раме тепловоза. Рама дизеля представляет собой жесткую корытообразную чугунную отливку, полость которой разделена перегородками на ряд отсеков, предназначенных для размещения кривошипов коленчатого вала.

Рис. 8. Рама дизеля:

1- рама; 2, 27 - фланцы; 3 - колонки; 4- шпилька; 5 -крышка; 6- перегородка поперечная; 7 - маслоотводящнй канал; 8, 17 - вкладыши; 9 - прокладка; 10, 18, 22 - крышки подшипников; /1, 15 - штуцера отвода масла к подшипникам распределительного вала; 12, 14 - штуцера отвода масла к коренным подшипникам; 13 - штуцер отвода масла к рычагам толкателей; 16 - штуцер подвода масла к коренному подшипнику; 19 - маслопровод; 20 - окно; 21 - штуцер отвода масла к пальцу паразитной шестерни; 23 - штуцер отвода масла к седьмой опоре распределительного вала; 24 - вкладыши седьмой опоры (опорно-упорные); 25 - полость распределительных шестерен; 26 - корпус уплотнения коленчатого вала; 28 - трубка; 29, 31, 32 - сеткн; 30 - горловина заправочная; 33 - отверстие; 34 - шпилька крепления крышки коренного подшипника; 35 - щуп

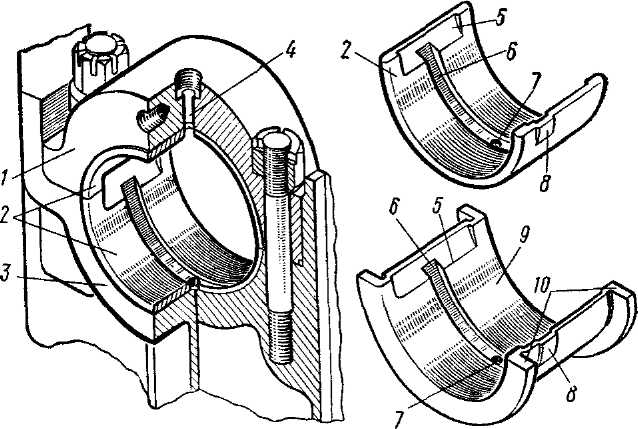

Рис. 9. Коренной подшипник: 1- крышка; 2 - вкладыш; 3 - рама дизеля; 4, 7 - отверстия для подвода смазки к шейке коленчатого вала; 5 - масляный паз; 6 - кольцевая каиавка; в -• выступ; 9 - вкладыш упорный; 10 - упорные бурты

Семь перегородок 6 имеют в верхней части утолщения, служащие постелями для вкладышей коренных подшипников, а в нижней части - отверстия для прохода масла. По бокам постели уширяются, образуя колонки 3 с отверстиями, через которые проходят анкерные шпильки крепления блока цилиндров к раме.

В поперечных перегородках имеются отверстия, в которые монтируют маслопровод 19, представляющий собой трубу с фланцем для крепления ее в расточке корпуса привода масляного насоса. Торец трубы с задней стороны рамы заглушён. В маслопровод ввернуты штуцера для подсоединения трубок подвода масла к трущимся частям дизеля.

Нижняя часть полости рамы (маслосборник) закрыта шестью сетками 31. Для заправки дизеля маслом в раме предусмотрены заправочная горловина 30 и отверстие 33, служащее одновременно для заправки дизеля маслом под давлением и слива масла из полости рамы. Оно сообщается с масло-отводящим каналом 7, а тот в свою очередь с маслосборником и всасывающей полостью масляного насоса. У входа в маслосборник установлена сетка 32 для грубой фильтрации масла. Для замера уровня масла в маслосборнике в боковой стенке картера сделано наклонное отверстие, куда вставляют щуп 35.

Передний обработанный торец рамы является опорной частью корпуса привода масляного насоса, а верхний-опорной частью блока цилиндров. Фланец 27 с задней стороны рамы служит для крепления станины тягового генератора и образует совместно с перегородкой седьмого коренного подшипника полость 25, где размещены распределительные шестерни.

Во избежание утечки масла и попадания его в полость генератора место выхода коленчатого вала из рамы уплотнено разъемным корпусом 26, укрепленным на задней стенке рамы. Уплотнение представляет собой лабиринт, образованный корпусом уплотнения и фасонным буртом коленчатого вала.

Две трубки, вмонтированные в отверстия корпуса 26, служат для подвода в картер дизеля свежего воздуха, который, поступая через лабиринтное уплотнение в картер, одновременно препятствует своим встречным движением протеканию масла в генератор.

С боковых сторон рамы между поперечными перегородками имеется по шесть окон 20, позволяющих обслуживать коренные подшипники и узлы кривошипно-шатуниого механизма. Каждые три окна закрыты общей алюминиевой крышкой 5. Вдоль рамы с обеих сторон прилиты массивные фланцы 2 с отверстиями для установки дизеля на раму тепловоза.

Коренных подшипников семь. Из них шесть опорных и один, седьмой, опорно-упорный.

Коренной подшипник (рис. 9) состоит из крышки 1 и двух взаимозаменяемых вкладышей 2. Подшипники четвертой и седьмой опор отличаются от остальных большей шириной, а седьмой, кроме того, - двумя упорными буртами 10, удерживающими коленчатый вал от осевого смещения.

Вкладыши круглые, благодаря чему могут выниматься без подъема коленчатого вала путем проворачивания вокруг шеек. От осевых смещений они удерживаются отбуртованными выступами 8, которые входят в пазы постелей рамы и крышек подшипников, а от проворачивания - радиальным натягом.

В каждой крышке подшипника имеется вертикальное отверстие 4, а во вкладышах - отверстие 7 и кольцевая канавка 6 для подвода смазки к коренным шейкам коленчатого вала. Для улучшения смазки подшипников у стыков вкладышей выфрезерованы масляные пазы 5.

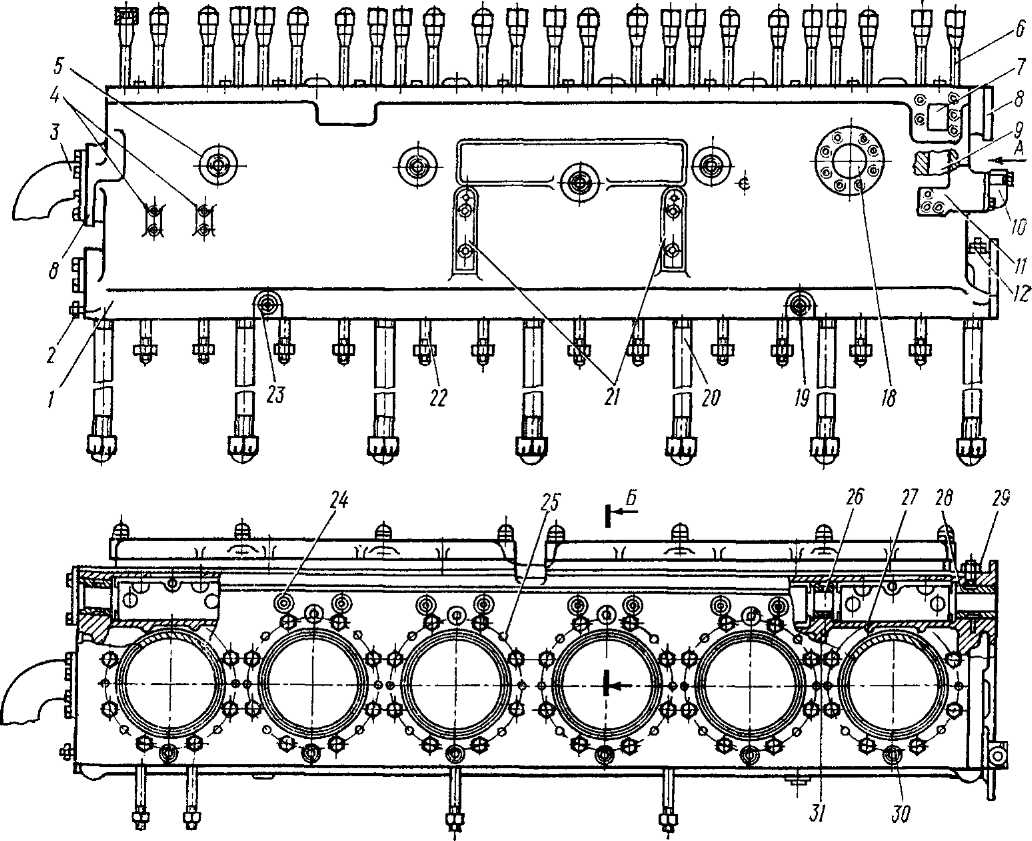

Рис. 10. Блок цилиндров:

1- блок; 2 - шпилька крепления корпуса привода масляного насоса; 3 - патрубок подвода воды; 4 - приливы со шпильками для крепления фильтра тонкой очистки топлива; 5 - заглушка для очистки канала подвода воды к насосу; 6 - шпилька крепления крышки цилиндров; 7 - отверстие для подсоединения нагнетательной полости водяного иасоса; 8-бурты для замаливания; 9 - канал; 10 - угольник для слива воды из турбокомпрессора; 11- дополнительный фланец для крепления водяного насоса; 12 - штуцер отвода масла к приводу топливного насоса и турбокомпрессору; 13 - крышка смотрового люка; 14 - установочный штифт; 15 - штуцер подвода масла к Подшипнику распределительного вала; 16 - резиновое кольцо; 17 - цилиндровая втулка; 18 - отверстие для подсоединения всасывающей полости водяного насоса; 19 - контрольная пробка; 20 - анкерная шпилька; 21 - приливы со шпильками для крепления топливного насоса; 22 - сшивная шпилька; 23 - слнвиое отверстие; 24 - отверстие для прохода штанг толкателей; 25 - малое отверстие для подвода воды; 26 - подшипник распределительного вала; 27 - продольная перегородка; 28 - седьмой подшипник распределительного вала; 29 - штуцер отвода масла к манометру: 30 - большое отверстие для подвода воды; 31 - поперечная перегородка

Блок цилиндров (рис. 10) служит для установки цилиндровых втулок, механизма привода клапанов, цилиндровых крышек, фильтра тонкой очистки топлива, топливного и водяного насосов.

Блок 1 представляет собой коробчатую чугунную отливку. Продольной перегородкой 27 внутренняя полость блока разделена на два изолированных между собой отсека.

Левый отсек (больший по ширине) состоит из шести гнезд, образуемых поперечными перегородками 31. В гнезда герметично вставлены чугунные цилиндровые втулки 17, наружные поверхности которых образуют с внутренними поверхностями блока пространство для циркуляции охлаждающей воды. Герметичность соединения цилиндровых втулок с блоком обеспечивается в верхней части притиркой опорного бурта втулки к опорному бурту пояса гнезда блока, а в нижней части-тремя резиновыми кольцами 16. Такое соединение обеспечивает свободное расширение втулок при нагреве в осевом и диаметральном направлениях.

Правый отсек (меньший по ширине) имеет пять поперечных перегородок. В этих перегородках, а также в передней и задней стенках блока запрессованы семь баббитовых подшипников 26 распределительного вала.

В правой боковой стенке блока есть шесть смотровых люков, каждые три люка закрыты одной общей алюминиевой крышкой 13. Поперечные перегородки между окнами смотровых люков образуют фланцы, служащие опорами для кронштейнов рычагов толкателей.

Над распределительным валом в верхней плоскости блока просверлены 12 отверстий 24 для прохода штанг толкателей к рычагам привода клапанов. Каждое отверстие имеет выточку под маслоуплотнительное кольцо и втулку, препятствующие попаданию, масла в зазор между крышкой цилиндров и блоком.

На левой боковой стенке блока есть два больших отверстия: круглое 18 и прямоугольное 7. Первое из них предназначено для подсоединения всасывающей полости водяного насоса, второе-нагнетательной. Отверстие 18 через канал, расположенный вдоль наружной стенки, сообщается с патрубком 3 подвода воды из холодильника тепловоза и угольником 10 слива воды из турбокомпрессора, а прямоугольное-через вертикальный канал 9 и отверстия в поперечных перегородках левого отсека с водяным пространством каждого цилиндра.

Для перепуска воды из водяного пространства в охлаждающие полости крышек цилиндров в верхней плоскости блока вокруг каждой цилиндровой втулки выполнены шесть малых отверстий 25 и два больших отверстия 30. В малые перепускные отверстия вставлены водотеплостойкие кольца, а в большие-водоперепускные резиновые втулки, уплотняемые резиновыми кольцами. В нижней части блока водяное пространство сообщается со сливным отверстием 23.

С левой стороны блока, в средней его части, имеются два обработанных прилива 21, в которые ввернуты шпильки для крепления топливного насоса. Два меньших прилива 4 у переднего торца блока служат опорами фильтра тонкой очистки топлива.

Для зачаливания дизеля при транспортировке на переднем и заднем торцах блока выполнены дугообразные бурты 8.

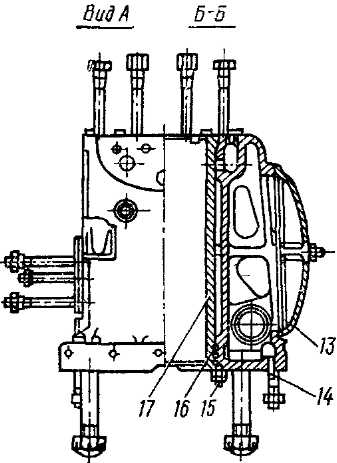

Крышка цилиндра (рис. 11) литая чугунная. В ней размещены форсунка, два впускных и два выпускных клапана и индикаторный кран. Вместе с днищем поршня она определяет форму и объем камеры сгорания.

В (нижней плоскости крышки имеются четыре отверстия с конусными поясками, служащими посадочными седлами клапанов. Два отверстия 10, в которые вставлены впускные клапаны, сообщаются воздушным каналом с наддувочным коллектором 18, а другие два отверстия 13, предназначенные для размещения выпускных клапанов, соединены газоотводящим каналом с выпускным коллектором 22. Сверху в отверстия верхней плиты крышки соосно четырем отверстиям нижней плоскости запрессованы направляющие втулки 14 и 15 для впускных и выпускных клапанов. Для установки форсунки в центре крышки запрессована втулка 3. Форсунка 11 уплотнена во втулке медной прокладкой 2 и закреплена двумя шпильками 9.