ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.11.2021

Просмотров: 926

Скачиваний: 1

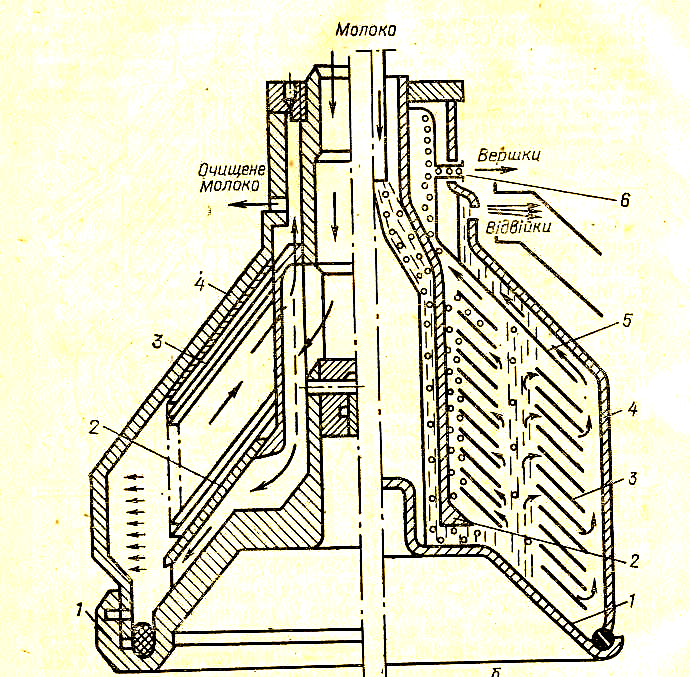

Барабан сепаратора складається з корпуса 1 (рис. 6), пакета тарілок 3, тарілкотримача 2, верхньої роздільної тарілки 5 з отвором для виходу вершків та ущільнювального гумового кільця. Тарілки мають шипи висотою 0,35—0,4 мм та отвори. Завдяки цьому у складеному пакеті тарілок між ними утворюються зазори та вертикальні канали. Між пакетом тарілок та тарілкотримачем також утворюються вертикальні канали.

Барабан встановлюється на вертикальному валу (веретені), що обертається у двох опорах. Верхньою опорою є радіальний однорядний підшипник, розміщений у пружній плаваючій обоймі. Це полегшує подолання критичної частоти обертання. Нижня опора складається з дворядного підшипника, однорядного упорного підшипника, сферичної, шайби, упорного гвинта та гайки.

Фрикційна муфта відцентрової дії забезпечує плавний розгін барабана під час пуску сепаратора. Молочний посуд призначений для приймання молока та відведення вершків і відвійок.

Під час роботи сепаратора молоко з молокопроводу надходить у приймальну камеру. Рівень молока в ній регулюється поплавком із поплавкової камери молоко через центральну трубку 2 (див. рис. 4) та отвори тарілкотримача надходить під нижню тарілку і вертикальними каналами заповнює простір між тарілками барабана.

Під дією відцентрової сили фракції молока з різною швидкістю рухаються до периферії барабана. Важчі (з більшою густиною) відвійки та механічні домішки рухаються з більшою швидкістю, притискуються до внутрішньої поверхні верхньої тарілки барабана і виходять за межі тарілки. Легші (з меншою густиною) вершки рухаються з меншою швидкістю. Вони осаджуються на зовнішній поверхні нижньої тарілки і рухаються до центра барабана. Таким чином між парою тарілок утворюються два протилежно спрямовані потоки. Вершки біля тарілкотримача піднімаються вгору і виходять крізь спеціальний отвір 6 (рис.7) барабана. Між кінцями тарілок та кришкою барабана механічні домішки відкладаються на стінках кришки барабана, а відвійки піднімаються каналом вгору і крізь отвір виходять у молочний посуд.

Найкраще сепарувати свіже молоко, а холодне слід підігрівати. Оптимальну температура сепарування молока 35—45 °С (308—318 К). При зниженні температури в'язкість молока збільшується, білок і жир стають тягучими що ускладнює відокремлення вершків. У разі значного збільшення температури (вище 45 °С) жирові кульки плавляться і робота сепаратора стає неможливою. Забруднення та підвищення кислотності молока збільшують його в'язкість, і розділення погіршується.

У сепараторі можна регулювати співвідношення вершків та відвійок у межах від 1/4 до 1/12 за допомогою положення гвинта-каналу 6 барабана. При вкручувані гвинт 6 наближається до осі обертання барабана і відбір вершків відбувається в зоні, з меншим напором. Вершків виходить менше, але жирність їх вища. При викручуванні регулювальний гвинт віддаляється від осі обертання і відбір вершків здійснюється із зони більшого напору. Вершків виходить більше при меншій жирності.

Рис.7. Принципові схеми роботи сепараторів малокоочисника (а) і вершковідокремлювача (6):

1

— корпус (дно) барабана; 2 — тарілкотримач;

3 — пакет тарілок;

4 — кришка барабана;

5 — верхня роздільна тарілка; 6 — канал

виходу вершків

Регулюється також положення отвору для виходу вершків (відносно кромки їх збірника. Нижній край отвору б повинен бути на 2—3 м вище кромки збірника. Якщо ця величина менша, то вершки потраплятимуть у збірник відвійок. Це регулювання виконують за допомогою гвинта нижньої опори вертикального вала 13 (див. рис. 115),

Перед сепаруванням молоко доцільно очищати. Домішки, що випадково потрапляють у молоко, маючи більшу густину, ніж вершки, виходять разом з відвійками і відкладаються у кришці барабана. Тому періодично (приблизно через кожні 2 год роботи) внутрішню порожнину барабана треба очищати від бруду.

Сепаратор ОСП-3 призначений для розділення молока на вершки та відвійки. Одночасно відбувається очистка їх від механічних домішок. Сепаратор має також пристрій для нормалізації молока за жирністю.

Сепаратор складається із станини 20 (рис. 8), приймального пристрою 8, барабана 3 і приводного механізму 1. Станина у верхній частині має чашу, а у нижній— масляну ванну. У чаші розміщений барабан та приймально-відвідний пристрій, в масляній ванні — приводний механізм. На нижній частині станини змонтований електродвигун.

Приймально-відвідний пристрій призначений для подавання молока в барабан та відведення під напором вершків і відвійок з барабана. Пристрій складається з поплавкової камери, центральної трубки, напорних дисків для відведення вершків та відвійок, патрубків для відведення вершків 9 та відвійок 6. Приймально-відвідний пристрій має вентилі 7 для регулювання жирностівершків.

Барабан складається з основи 16, кришки 13 та затяжного кільця 14. У барабані розміщені тарілкотримач, нижня тарілка, пакет проміжних тарілок, верхня тарілка 12 і розділювальна тарілка 11.

Г

ерметичність

між кришкою та основою досягається

гумовою

прокладкою 15. Зверху до кришки барабана

за допомогою

затяжного кільця притискається кришка

напірної

камери

10.

Рис.8. Структурна схема сепаратора ОСП-3:

1

— приводний механізм; 2 — зубчасте

колесо;3 — барабан; 4 — напірний диск

для вершків; 5 — напірний диск для

відвійок;

6 — патрубок відвійок; 7 —

вентиль;

8 — приймальний пристрій;

9 — патрубок вершків; 10 — напірнакамера;

11

— розподільна тарілка; 12 — верхня

тарілка; 13 — кришка барабана; 14 — затяжне

кільце; 15 — прокладка; 16 — основа; 17 —

верхній підшипник;

18— веретено; 19 —

радіально-упорний підшипник; 20 — станина;

21 — шестерня;

22 — горизонтальний

вал; 23 — тахометр

Привод складається з фрикційної відцентрової муфти, горизонтального 22 та вертикального 18 валів. Відцентрова муфта передає обертання від електродвигуна на горизонтальний вал. Зубчасте колесо 2 входить у зчеплення з вертикальним валом 18, а шестерня 21 обертає тахометр 23, за допомогою якого визначається частота обертання барабана.

М

олоко

у даному сепараторі розділяється так,

як і в сепараторі

СОМ-3-1000, лише виведення вершків та

відвійок з

барабана дещо інше. У барабані між

верхньою та розділювальною тарілками

встановлено напірний диск 4 для вершків,

а

в напірній камері — диск 5 для відвійок.

Напірні диски мають канали спрямовані

по спіралі від периферії диска до

центрального отвору.

Рис.9. Схема пристрою нормалізації молока:

1 — патрубок відвійок; 2 — патрубок нормалізованого молока; 3, 5 — вентилі регулювання жирності; 4 — корпус; 6 — трубопровід відведення вершків; 7 — регулювальний кран; 8— з'єднувальна трубка; 9 — патрубок вершків

Для проходу відвійок у горизонтальній перегородці горловини барабана є вертикальні отвори. Вершки та відвійки, що обертаються разом з барабаном, захоплюються дисками і виводяться під тиском з сепаратора. Напірні диски створюють тиск 150—250 кПа. Жирність вершків регулюють вентилями на виході вершків та відвійок.

Пристрій для нормалізації молока встановлюють у приймально-відвідному обладнанні (рис. 9).

Для нормалізації жирності молока краном 7 відповідну частину вершків спрямовують по з'єднувальній трубці 8 у корпус нормалізатора 4, яким виходять відвійки. Тут вершки змішуються з відвійками і нормалізоване молоко відводиться патрубком 2. При нормалізації молока відхилення за вмістом жиру не повинно перевищувати 0,1 %.

Технічне обслуговування сепаратора виконують у такій послідовності. Після роботи, не зупиняючи сепаратора, подають у барабан 3—4 л відвійок, щоб видалити з нього залишки вершків. Потім крізь сепаратор пропускають холодну воду (температура 15—,18 °С), розбирають барабан і промивають його. Всі деталі сепаратора, що контактують з молоком, промивають і просушують. Промивають спочатку теплою водою, а потім прополіскують у гарячій.

Періодично, через 1,5—2 год роботи, сепаратор промивають. Для цього, не зупиняючи сепаратор, подають у барабан 3—4 л відвійок, щоб видалити з; них залишки вершків. Потім крізь сепаратор пропускають холодну воду, розбирають барабан і промивають його. Всі деталі сеператора, що контактують із молоком, миють спочатку холодною водою, а потім теплим мийним розчином і прополіскують гарячою водою. Після миття деталі сепаратора просушують. Гумові кільця миють у теплій воді. Їх треба оберігати від масла, яке швидко руйнує гуму.

Призбиранні барабана необхідно складати тарілки відповідно до порядку номерів, щоб пакет тарілок був щільна стиснутий за допомогою затяжної гайки, яка загвинчується проти руху годинникової стрілки. Інакше барабан обертатиметься нерівномірно, що може призвести до аварії.

При ЩТО оглядають сепаратор, перевіряють стан заземлення і електропроводки, рівень масла у картері. Масло в картері станини перший раз замінюють через 15 год роботи, другий — через 50, а потім через кожні 200—250 год експлуатації. Для змащування сепаратора використовують масла малої в'язкості.

Два рази на рік розбирають приводний механізм та промивають його

Таблиця

4

Технічна характеристика

сепараторівСОМ-3-1000 ОСП-3

|

Продуктивність, л/год |

1000 |

3000 |

|

Кількість тарілок у барабані, шт |

56 |

80—90 |

|

Частота обертання барабана,об/хв |

8100 |

6500 |

|

Вміст жиру у відвійках, % |

0,04 |

0,02 |

|

Потужність електродвигуна, кВт |

1 |

4,5 |

Контрольні запитання

1. Назвіть призначення сепаратора СОМ-3-1000 (ОСП-3).

2. Назвіть основні елементи сепаратора.

3. Назвіть принципи розділення молока на фракції.

5. Як регулюють жирність вершків (співвідношення фракцій)?

6. Як видаляються механічні домішки при очищенні молока?

7. Назвіть призначення установки ОПФ-1-300.

8. За яким принципом здійснюється очищення та охолодження в установці ОМ-1А?

Лабораторна робота№11

Обладнання стригальних пунктів

Мета роботи: вивчити обладнання стригальних пунктів, ознайомитися з будовою стригальних машинок МСУ-200А ,МСО-77Б

Порядок виконання роботи.

1. Вивчити будову і роботу стригальних машинок МСУ-200А, МСО-77Б.

2. Замалювати схему будови стригальних машинок МСУ-200А, МСО-77Б,

5. Оформити звіт.

Обладнання : стригальна машинка МСО - 77Б, гнучкий вал ВГ-10, електродвигун АОЛ-012-2-С, стригальна машинки МСУ - 200. Точильний апарат ТА - 1, ТАД - 250, ДАС - 350, ванночка з абразивним матеріалом, пристрій для загострювання ножів, викрутка і спеціальний ключ, плакати стригальних пунктів.

Найбільш відповідальна і трудомістка операція у вівчарстві— це стрижка овець. Механізація цього процесу підвищує продуктивність праці у 3—5 разів порівняно з ручною стрижкою і на 8--—13 % збільшує настриг вовни. Враховуючи фізіологічні особливості овець, стрижку потрібно проводити протягом 10—15 діб. Вона може бути організована на стаціонарних або пересувних стригальних пунктах, комплекс обладнання яких створює поточну лінію, що забезпечує механізацію стрижки овець та первинної обробки вовни. До складу таких комплектів можуть входити:

універсальне переносне накриття УУП-500 у вигляді збірного каркаса з металевих труб, накритого брезентом. Воно має розміри 50X10 м і використовується цілком або частинами (як двоскатний навіс для захисту від непогоди);

переносна огорожа ИП-150 загону непострижених овець, а також для оцарків;

переносні столи-стелажі СО-1 для стрижки;

електростигальний агрегат ЭСА-12/200 або ЭСА-12/200А (виносний стригальний цех ВСЦ-24/200, оснащений двома такими агрегатами). Сучасна модифікація агрегату включає електростанцію або блок перетворювача струму, що забезпечує на виході в робочу мережу змінний трифазний струм частотою 200 Гц і має можливість двоступінчастого регулювання напруги на виході залежно від кількості працюючих стригалів, 12 стригальних машинок МСУ-200А, електропривод яких розрахований на напругу 42 В, та точильний апарат-ТА-1, обладнаний захисним кожухом для поліпшення умов праці;

транспортер вовни ТШ-0,5;

ваги для зважування рун (ВЦП-25) та пак (ВПГ-500) вовни;

стіл для класирування (СКІІІ-200) та гідравлічний прес для пакування (ППІІ-1,0Б) вовни;

бокси (БШ-16) для тимчасового зберігання класированої вовни до пресування;

побутове обладнання (рукомийники, бак для води, душова, табуретки).

Основним технологічним обладнання вказаного комплекту є стригальний агрегат ЭСА-12/200 (рис. 1). Електростригальний агрегат ЕСА - 12/220 призначений для стрижки овець в приміщеннях або під укриттям. Використовується він для обладнання стаціонарних, пересувних або тимчасових стригальних пунктів на 12 робочих місць. В комплект агрегату входять стригальні машинки МСУ - 200, блок перетворювача, електромережа, точильний апарат ДАС-350(ТА -1).