ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.11.2021

Просмотров: 930

Скачиваний: 1

Пластинчастий охолодник має пакет пластин 22 та дві плити 21. Крізь отвори 24 пластин та плит проходять дві штанги. За допомогою болтів та гайок пластини та плити складають в один пакет. Кожна пластина має чотири технологічні отвори: два верхніх і два нижніх. Розподільна пластина, встановлена всередині пакета, має тільки два верхніх отвори. На пластини наклеєні гумові прокладки, які забезпечують відповідний зазор між пластинами, а також перекривають у кожній пластині ліві або праві отвори. При складанні пакета ліві і праві пластини чергують, що забезпечує утворення двох систем каналів. Кожна з цих систем з'єднується двома отворами пластин зверху і знизу. Пластини мають рифлену форму, що збільшує поверхню теплообміну і забезпечує інтенсивне перемішування молока, яке рухається між пластинами. Холодоагентом є вода, яка подається з водо- або теплоохолодної установки.

Робочий процес очисника-охолодника такий. Включають електродвигун привода і барабан починає набирати необхідні оберти. Молоко в очисник подається насосом 3, на вихідному патрубку якого встановлений спеціальний штуцер, що пропускає 1000 л молока за годину. З приймально-відвіднрго пристрою молоко надходить у барабан очисника. Через центральну молочну трубку 5 і канал тарілкотримача 8 молоко потрапляє в простір між пакетом тарілок барабана 9 і кришкою 10. Під дією відцентрової сили всі домішки виділяються з молока і відкидаються до кришки барабана, а молоко під тиском нових порцій вертикальними каналами між тарілкотримачем, а також кришкою барабана піднімається вверх. Далі молоко проходить крізь напрямний диск 7 і через патрубок б надходить до охолоджувача. Під час проходження молока між тарілками відбувається додаткове його очищення від домішок. Домішки сповзають із тарілок і прилипають до стінки кришки барабана. У процесі роботи очищувача на стінках кришки барабана поступово нагромаджується шар домішок, зазор між кришкою та барабаном зменшується і виділення домішок припиняється. Тому через 2,5 год роботи очищувач зупиняють, розбирають і миють.

Очищене молоко надходить до охолоджувача 22. Першу половину охолодника (до розподільної пластини) молоко заповнює простори через один між пластинами, піднімаючись вверх. Потім крізь верхній отвір розподільної пластини молоко переходить у другу половину охолодника, заповнює через один простори між пластинами і опускається вниз. Охолоджене молоко виходить через патрубок 16.

Вода в охолодник подається з холодильної установки трубопроводом 20. Вона надходить в інші простори між пластинами (не заповнені молоком) спочатку другої половини охолодника, піднімаючись вверх, потім через верхній отвір роздільної пластини переходить у першу половину охолодника, опускається вниз і виходить з охолодника через, патрубок 15. Рухаючись між пластинами, вода охолоджує молоко. При цьому зустрічний рух потоків (молоко і вода) дозволяє мати нижчу температуру молока при тій же температурі води. Гофрована форма пластин збільшує площу теплообміну, викликає завихрювання потоків води та молока, що сприяє інтенсивному теплообміну.

Технічне обслуговування охолодника-очисника виконують у такій послідовності. До початку роботи установку

промивають теплою водою (50—60 С). Включають насос для подачі води та молочний насос 3. Очищення молока починають з таким розрахунком, щоб закінчити його не пізніше ніж через 10—15 хв. після закінчення доїння корів.

Охолодник промивають після - кожної зміни, а очисний барабан через кожні 2,5 години роботи. При митті пластинчастого охолодника шланги 4 та 6 з'єднують між собою, у ванну заливають воду (ЗО °С), шланг 2 опускають у ванну і і включають насос 3. Вода насосом подається в охолодник, проходить між пластинами шляхом руху молока і шлангом 16 відводиться на зливання. Після промивання водою охолодник протягом 15 хв. прополіскують мийним розчином у циркуляційному режимі. Потім у ванну заливають чисту воду і промивають нею установку протягом 10 хв. Деталі барабана-очисиика, приймально-відвідного пристрою та молочного насоса миють вручну, спочатку в теплій воді, потім у розчині, знову у теплій воді, а прополіскують у чистій проточній воді.

Дезинфекцію очисника-охолодника проводять влітку через день, а взимку один раз на 5 днів. При дезинфекції використовують 0,1 %-ний розчин гіпохлориту натрію або гіпохлориту кальцію. Один раз на місяць пластинчастий охолодник розбирають і чистать вручну. Для цього відкручують гайки на стягувальних болтах, відсувають плиту 21 до упору на штангах і по черзі чистять пластини. Потім збирають пластини в пакет, закручують гайки стягувальних болтів і промивають охолодник водою.

Основу барабана миють на місці, не знімаючи з вала привода. Один раз у 15 днів її знімають, щоб промити чашу станини. У картері станини перший раз замінюють масло після 15 год роботи, другий — через 50 год, а потім через кожні 200—250 год експлуатації.

Таблиця1 Технічна характеристика ОМ-1А

|

Продуктивність, л/год |

1000 |

|

Частота обертання вала барабана, об/хв |

8000 |

|

Потужність електродвигуна, кВт |

1,1 |

|

Перепад температури між охолодженим молоком та охолоджувальною водою,ºС |

2 |

|

Кратність витрат води по відношенню до молока |

3 |

Танк-охолодник ТО-2А призначений для охолодження та зберігання молока. Він складеться з кришки 2 (рис. 3) із заливною горловиною 1, корпуса із зовнішнім кожухом 12, молочної цистерни ІЗ, мішалки 4 з електропроводом, молочного крана 10. Молочна цистерна танка омивається холодною водою або іншим холодоагентом, що подається в сорочку танка по патрубку 7. Після цього вода відводиться з танка через патрубок 11.

Рис.3. Структурна схема танка – охолодника ТО-2А:

1—

заливна горловина; 2— кришка; 3—

термоконтактний датчик;

4— мішалка;

5 — кришка мірної лінійки; 6 — мірна

лінійка; 7 — патрубок подачі жолодоносія;

8 — теплоізоляція; 9

—

водяна сорочка; 10 — молочний кран; 11 –

патрубок відведення холодоносія; 12 —

кожух; 13 — молочна цистерна

Танк обладнаний мірною лійкою 6 та термоконтактним датчиком 3 температури молока.

Теплоізоляційний шар 8 зменшує теплообмін з навколишнім середовищем і сприяє збереженню заданої температури молока всередині цистерни.

Таблиця2 Технічна характеристика ТО-2А

|

Місткість, л |

2000 |

|

Потужність, кВт |

2,4 |

|

Температура охолодженого молока, °С |

4 |

Після кожного циклу роботи танк промивають холодною або теплою водою (не вище 35 °С), потім мийним розчином, підігрітим до 40 °С, прополіскують теплою водою і висушують.

Дезинфекцію проводять один раз у 5 днів. Щомісяця танк чистять вручну за допомогою м'яких щіток.

З метою знезараження та підвищення строку зберігання шляхом знищення небажаних мікроорганізмів молоко пастеризують.

Призначення, будова, принцип роботи пастеризаційно-охолодної установки ОПФ-1-300.

Пастеризаційно-охолодна установка ОПФ-1-300 призначена для очищення, пастеризації та охолодження молока.

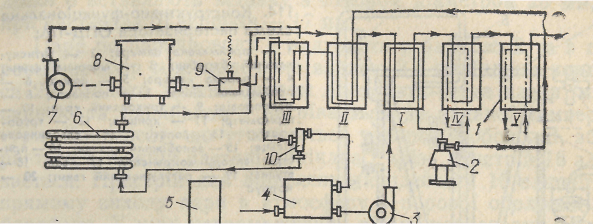

Вона складається з пластинчастого теплообмінного апарата 1 (рис.4), відцентрового очисника 2, трубчастого витримувача молока 6, вирівнювального бака 4, молочного - насоса 3, насоса для гарячої води 7, бойлера 8, інжектора 9, перепускного клапана 10 і пульта керування 5.

Пластинчастий апарат складається з п'яти теплообмінних секцій: І та II — регенерації, III — пастеризації, IV та V — охолодження. Секції розділені між собою плитами із штуцерами для підведення відповідних рідин.

Робочий процес установки проходить так. Молоко подається у вирівнювальний бак 4. Постійний рівень молока (повинен бути не меншим 300 мм) підтримується поплавковим пристроєм, щоб не потрапляло повітря у насос 3. З бака 4 молоко насосом 3 спрямовується в першу секцію регенерації, де попередньо нагрівається потоком гарячого молока, що надходить із секції пастеризації через другу секцію регенерації. Нагріте до 37—40 °С молоко надходить з першої секції до молокоочисника. Очищене від домішок молоко з очисника потрапляє у другу секцію регенерації, де нагрівається молоком, що виходить з секції пастеризації. Після цього молоко потрапляє у секцію пастеризації, де нагрівається гарячою водою до заданої температури (90°С). З пастеризатора молоко електрогідравлічним перепускним клапаном 10 спрямовується у витримувач 6 і знаходиться там 300 с, а потім послідовно проходить другу і першу секції регенерації, де частково віддає тепло зустрічним потокам молока.

-—молоко ------гаряча вода ------холодна вода ~~~-пара

Рис. 4. Функціональна схема пастерізаційно-охолодної установки ОПФ-1-300:

1 — пластинчастий теплообмінний апарат; 2 — очисник; 3 — молочний насос; 4 — вирівнювальний бак; 5 — пульт керування; 6 — витримувач; 7 — водяний насос; 8 — бойлер; 9 — інжектор; 10 — перепускний клапан

Далі молоко подається послідовно в четверту та п'яту секції для охолодження водним і розсольним холодоносіями до температури 5—8 °С (278—281 К).

Режими роботи установки контролюються і регулюються автоматично. Перепускний клапан 10 автоматично переводить потік молока на повторну пастеризацію при його температурі нижче 363 К. Вода для пастеризації підігрівається у бойлері 8 парою, що надходить через інжектор 9 з паропроводу, а потім подається водяним насосом 7 у секцію III установки. Регулювання подачі пари здійснюється автоматично електрогідравлічним регулювальним клапаном, встановленим на подаючому паропроводі; залежно від температури молока. При зниженні його температури подача пари збільшується, а при підвищенні — зменшується.

Таблиця3 Технічна характеристика ОПФ-1-300

|

Продуктивність, л/год |

1000 |

|

Витрата пари, кг/год |

15—25 |

|

Витрата води, кг/год |

1800 |

|

Потужність електродвигунів, кВт |

4,8 |

Пастеризатор ОПД-1М призначений для теплової пастеризації молока та вершків.

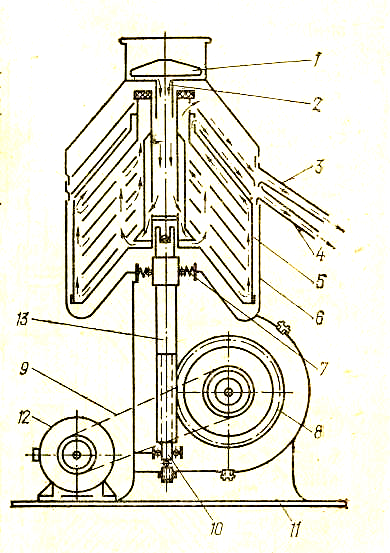

Він складається з корпуса 20 (рис. 5), молочної ванни а, витискувального барабана 2, приймальної молочної лійки 6, парової камери 4, паропроводів 8, трубопроводів конденсату 12, затяжного клапана 15, вала 17, трубопроводу для відведення молока з триходовим краном 9. Привод вала 17 здійснюється від електродвигуна пасовою передачею.

Рис. 5. Конструктивно-функціональна схема пастеризатора ОПД-1М:

1

— приймальна камера;

2 — витискувальний

барабан;

3 — молочна ванна; 4 — парова

камера;

5 — кожух; 6 — приймальна

лійка;

7 — поплавок; 8 — паропровід;

9 — триходовий кран; 10 — термометр;

11 — кришка; 12 — трубопровід;

13 —

лопаті; 14 — сльозникове

кільце;

15 — запобіжний клапан; 16 — пристрій

виходу конденсату; 17 — вал;

18—

втулка; 19 — регулювальний гвинт; 20 —

корпус

Барабан 2 та молочна ванна 3 мають форму зрізаного конуса i виготовлені з нержавпочої сталь На зовнішній noвepxнi ванни знаходяться сльозникові кільця 14, по яких стикає конденсат. Ванна вміщена у сталевий циліндр, між стінками ванни i циліндра є парова камера 4. Всередині ванни на вертикальному валу 17 встановлено порожнистий витискувальний барабан 2. Зазор між стінками барабана та ванни (5 мм) регулюють довжиною втулок 18. На боковій поверхні витискувального барабана є чотири спірально розміщених виступи висотою 2—3 м, які при обертанні барабана забезпечують інтенсивне переміщування молока.

Принцип роботи пастеризатора такий. Молоко подається в приймальну лійку 6, а з неї надходить до приймальної камери 1 i заповнює нижню частину простору між ванною та витискувальним барабаном. При обертанні барабана молоко теж починає обертатися. Під дією відцентрової сили молоко притискується до поверхні ванни i піднімається вверх. Далі воно захоплюється лопатями 13 i під тиском видаляється у вихідний патрубок.

Температуру пастеризації молока контролюють термометром 10, регулюють подачею пари, а також тривалістю його перебування у пастеризаторі. Якщо температура молока нижча заданої, то за допомогою триходового крана зменшують його вихід чи при необхідності спрямовують на повторну пастеризацію.

При пастеризації молока у вихідний отвір приймально лійки 6 вставляють вставку з отвором діаметром 25 мм, а при пастеризації верків — 17 мм.

Пара по паропроводу 8 надходить у барабан 2 та в паровий прocтip між молочного ванною 3 i циліндром корпуса 20. Молоко тонким шаром проходить через зазор між ванною та барабаном i нагрівається до заданої температури. Конденсат, що утворюється у паровій оболонці, збирається в нижній частин1 циліндра i кpiзь пристрій 16 зливається. Пристрій для виведення конденсату 16 зano6irae прямому виходу пари в атмосферу з парової оболонки та . барабана. У мipy нагромадження рівень конденсату у пристрої підвищується. При цьому відкривається клапан i конденсат переливається через край трубки i видаляється.

Тиск пари у паровій оболонці та барабані не повинен перевищувати 130 кПа. У пастеризаторі він підтримується верхнім паровим клапаном 15. Якщо подача пари припиняється, то у паровій оболонці створюється розрідження. У цьому випадку відкривається нижній повітряний клапан запобіжника 15 i в міжстінковий пpocтip надходить повітря.

Перед початком роботи у приймальну лійку пастеризатора заливають воду, триходовий кран 9 встановлюють у положення на зливання води знову ж у цю лійку i проводять циркуляційне промивання. Після цього воду зливають, а в приймальну лійку подають молоко i поступово відкривають кран паропроводу. Спочатку молоко циркулює в пастеризаторі без виходу. Коли температура пастеризації досягне заданої (85 °С для молока та 90 °С для вершив), повертають кран 9 i пастеризоване молоко спрямовують на вихід, а у приймальну лійку подають свіже молоко. Щоб у пастеризатор не потрапляло повітря, під час пастеризації у приймальній лійці повинен бути nocтійний рівень молока (на 40—50 мм нижче краю). Після закінчення пастеризації молока або вершків підключають i подачу пари, припиняють подачу молока, повертають приймальну лійку на 90° та зливають залишки молока чи вершків.

3. Призначення, будова, принцип роботи сепараторів СОМ-3-1000

До складу молока входить понад сто різних компонентів. Вони розділяються на дві: основні частини — вершки та відвійки. Вершки складаються з молочного жиру у вигляді жирових кульок різного розміру (1—10 мк). До складу відвійок входить вода, білки, молочний цукор та ряд інших речовин.

С епаратор

СОМ-3-1000

призначений

для розділення молока на вершки та

відвійки. Він складається з корпуса 6

(рис. 6), встановленого на станині 11,

барабана 5, приймальної камери з поплавком

1, центральної трубки 2, збірника вершків

3, збірника відвійок 4 та приводного

механізму, який включає вертикальний

вал 13, шестерню 8, клинопасову передачу

9,

епаратор

СОМ-3-1000

призначений

для розділення молока на вершки та

відвійки. Він складається з корпуса 6

(рис. 6), встановленого на станині 11,

барабана 5, приймальної камери з поплавком

1, центральної трубки 2, збірника вершків

3, збірника відвійок 4 та приводного

механізму, який включає вертикальний

вал 13, шестерню 8, клинопасову передачу

9,

Рис.6. Структурно-кінематична схема сепаратора СОМ-3-1000:

1 — поплавок; 2 — центральна трубка; 3 — збірник вершків; 4 — збірник відвійок; 5 — барабан; 6 — корпус; 7 — верхня опора веретена; 8 — шестерня; 9 — клинопасова передача; 10 — нижня опора; 11 — станина; 12 — електродвигун; 13 — веретено