ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.11.2021

Просмотров: 558

Скачиваний: 1

Міністерство аграрної політики України

Полтавська державна аграрна академія

Інженерно-технологічний факультет

Кафедра ремонту машин і технології

конструкційних матеріалів

Взаємозамінність, стандартизація

і технічні вимірювання

Методичні рекомендації по виконанню розрахунково-графічної роботи для студентів денної форми навчання за напрямком 6.100102 – Процеси, машини та обладнання агропромислового виробництва

Полтава 2011

Автори:

Дудніков Анатолій Андріійович, к.т.н., професор

Горбенко Олександр Вікторович, к.т.н., доцент кафедри

Методичні рекомендації написані відповідно до програми курсу «Взаємозамінність, стандартизація та технічні виміри» для підготовки спеціалістів з технічних спеціальностей вищих аграрних закладів освіти ІІІ-ІV рівнів акредитації. Основними завданнями рекомендацій є надання допомоги студентам у здобутті комплексу системних знань про точність та взаємозамінність деталей машин та виконання точних розрахунків з вибору посадок типових спряжень. Отримані знання будуть закріплюватися в процесі вивчення циклу спеціальних дисциплін, курсового та дипломного проектування, а також при проходженні виробничих та переддипломних практик.

Розглянута і рекомендована до видання кафедрою ремонту машин і ТКМ та науково-методичною радою факультету.

Горбенко О.В. Методичні рекомендації по виконанню розрахунково-графічної роботи з ВСТВ для студентів денної форми навчання за напрямком 6.100102 – Процеси, машини та обладнання агропромислового комплексу / А.А. Дудніков, О.В. Горбенко – Полтава: РВВ ПДАА, 2011. – 54с.

Вступ

Підготовка сучасного інженера-технолога включає освоєння широкого кола питань, пов’язаних із стандартизацією, взаємозамінністю і технічними вимірюваннями.

В умовах ринкової економіки якість, відповідність продукції та послуг світовому рівню є єдиною умовою її конкурентноздатності, а отже, виживання не тільки окремих підприємств, але і цілих галузей.

Курс “Взаємозамінність, стандартизація і технічні вимірювання” є логічним завершенням циклу загально-технічних дисциплін: теорії механізмів і машин, технології конструкційних матеріалів, опору матеріалів, деталей машин та ін. Даний курс розглядає питання забезпечення точності геометричних параметрів як необхідної умови взаємозамінності і таких важливих показників якості, як надійність і довговічність.

Мета дисципліни – здобуття майбутніми інженерами теоретичних знань і практичних навичок використання і додержання вимог комплексних систем загально технічних стандартів, виконання точних розрахунків з вибору посадок типових спряжень, метрологічного забезпечення при виготовленні, експлуатації й ремонті сільськогосподарської техніки.

У результаті вивчення курсу інженер-технолог сільського господарства повинен знати: основні положення, поняття і визначення в галузі стандартизації; основні поняття теорії взаємозамінності і технічних вимірювань; правила позначення норм точності на конструкторській і технологічній документації; методики розрахунку і вибору стандартних посадок типових з’єднань деталей машин; розрахунок розмірних ланцюгів; будову засобів вимірювання лінійних і кутових величин, їх настройку, правила експлуатації і методику вибору.

Загальні рекомендації по виконанню

розрахунково-графічної роботи

Основною задачею розрахунково-графічної роботи являється закріплення знань, отриманих студентами на лекціях, практичних та лабораторних заняттях, а також в процесі самостійної роботи. На практиці застосовуються практичні навички у виборі допусків, посадок, засобів вимірювання і контролю, а також у використанні довідкової літератури.

До виконання роботи студент приступає при умові засвоєння відповідних розділів курсу “Взаємозамінність, стандартизація і технічні вимірювання”. Розрахунково-графічна робота містить 4 завдання, що охоплюють основні розділи теоретичного курсу.

Завдання 1. Визначення елементів циліндричного з’єднання.

Завдання 2. Розрахунок і вибір полів допусків для деталей підшипникового спряження.

Завдання 3. Допуски і посадки шпонкових з’єднань.

Завдання 4. Допуски і посадки шліцьових з’єднань.

В кожному завданні наведено послідовність рішення і один-два приклади.

Студент виконує роботу за індивідуальним варіантом. При виконанні роботи потрібно використовувати позначення, що приведені в методичних вказівках і прикладах.

Розрахунково-графічна робота складається з графічної частини, виконаної на аркуші формату А1, та розрахунково-пояснювальної записки на аркушах формату А4.

Робоча зона аркуша графічної частини умовно ділиться на 4 частин, в яких малюнки зображують в порядку виконання завдань від 1 до 4 зверху вниз і зліва направо. При цьому підписи до малюнків не виконуються, а вказується лише порядковий номер і назва завдання.

Текст розрахунково-пояснювальної записки пишеться на одній стороні аркуша, який має рамку передбачену ГОСТом і основний підпис по формі 2а (перший аркуш, що містить вступ – форма 2). Рішення кожного завдання в пояснювальній записці починають з нового аркуша. Всі аркуші брошуруються і нумеруються починаючи з титульного листа. В кінці роботи потрібно вказати перелік використаної літератури і зміст.

Додаткова література, яка може допомогти при виконанні розрахунково-графічної роботи наведена в кінці даного посібника. В додатку подано весь необхідний при виконанні роботи довідковий матеріал.

Зразок оформлення титульного листа:

Рис. 1. Зразок оформлення титульного аркуша

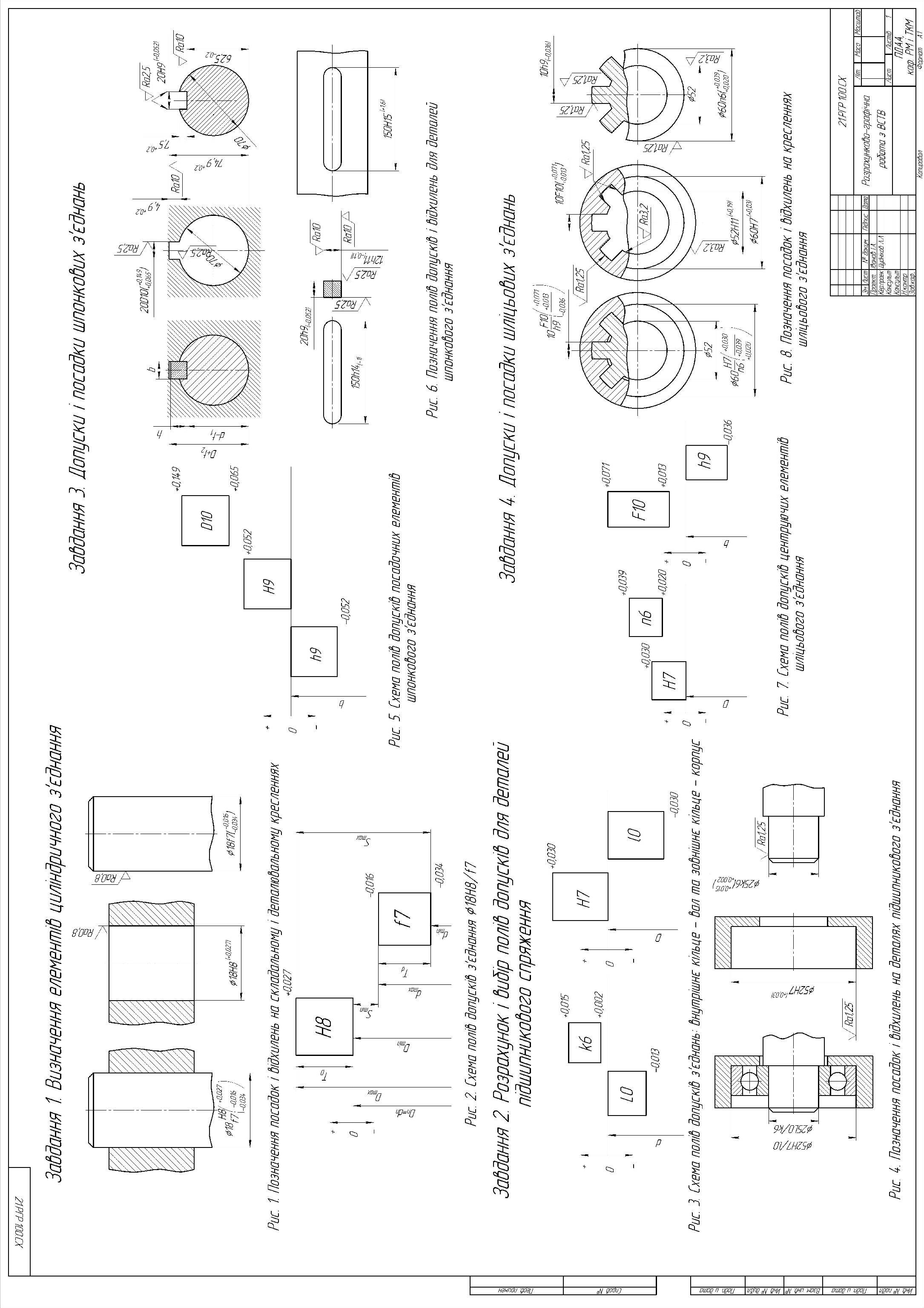

Зразок оформлення графічної частини приведений на рисунку 2.

Завдання 1

Визначення елементів циліндричного з’єднання

Мета завдання.

-

Навчитися визначити граничні відхилення розміру і квалітети за даним полем допуску, допуск посадки, граничні розміри, граничні зазори або натяги в з’єднанні, вид з’єднання.

-

Навчитися правильно оформляти складальні креслення і робочі креслення деталей з позначенням посадок і відхилень.

-

Навчитися користуватися таблицями допусків і посадок.

Послідовність рішення.

Вихідними даними для виконання цього завдання є номінальний діаметр з’єднання вал-отвір та поля допусків валу і отвору.

-

Виходячи з даних полів допусків встановлюємо систему виготовлення для деталей з’єднання [1,3].

-

По таблицях знаходимо граничні відхилення деталей циліндричного з’єднання.

-

Визначаємо граничні розміри деталей, граничні зазори або натяги в з’єднанні, допуски деталей та посадки, вказуємо групу посадки.

-

Встановити шорсткість поверхонь деталей з’єднання.

-

Накреслити:

а) схему полів допусків деталей з’єднання;

б) складальний ескіз з’єднання і ескізи деталей.

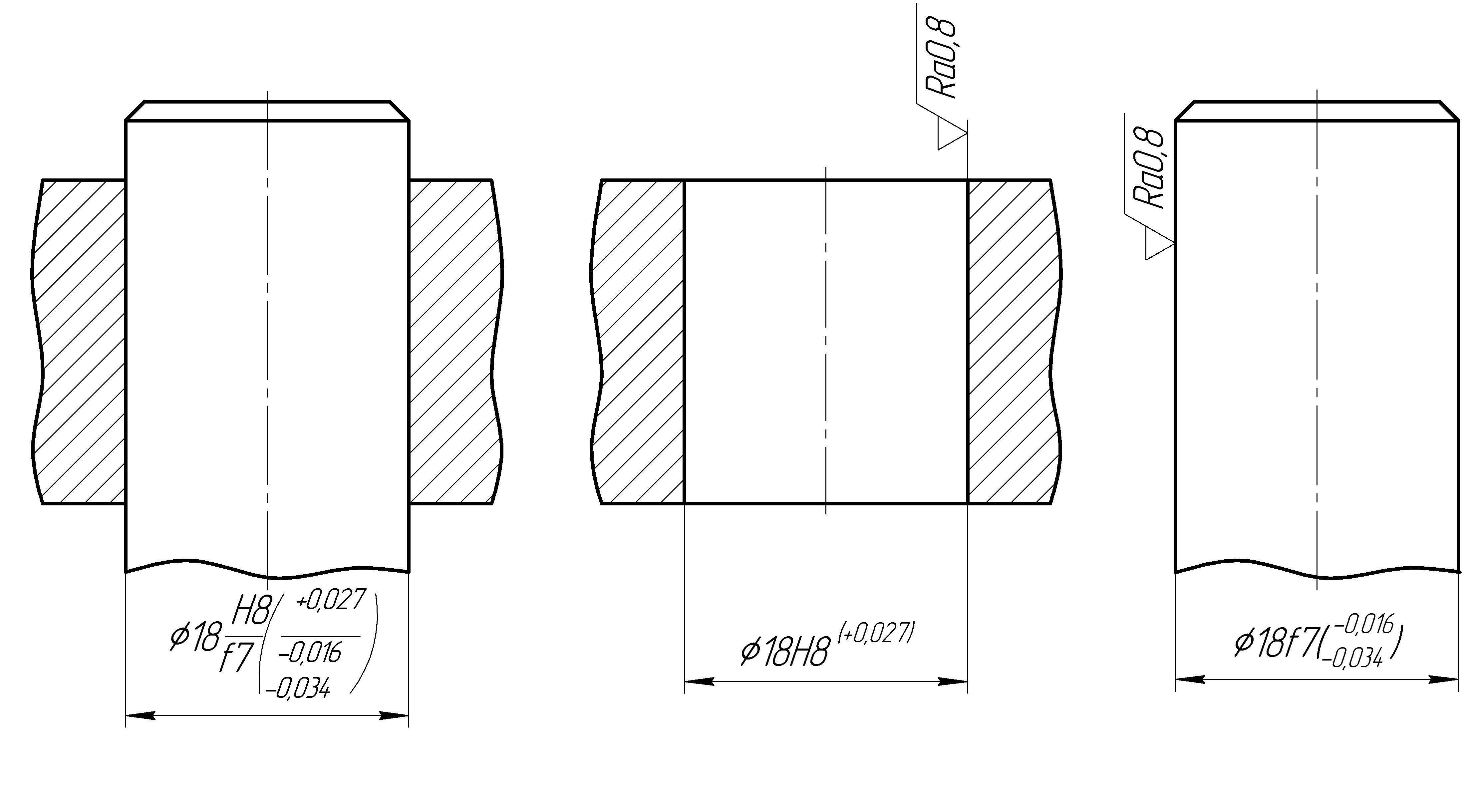

Приклад 1.

Початкові дані:

номінальний діаметр з’єднання – 18 мм;

поле допуску отвору – H8;

поле допуску вала – f7.

Рішення.

-

З’єднання виконано в системі отвору. Отвір виконано по восьмому, а вал – по сьомому квалітету.

-

За таблицями ДСТУ ISO 286-2-2002 (додатки 1,2) визначаємо граничні відхилення:

ES = + 0,027 мм; es = – 0,016 мм;

EI = 0; ei = – 0,034 мм.

-

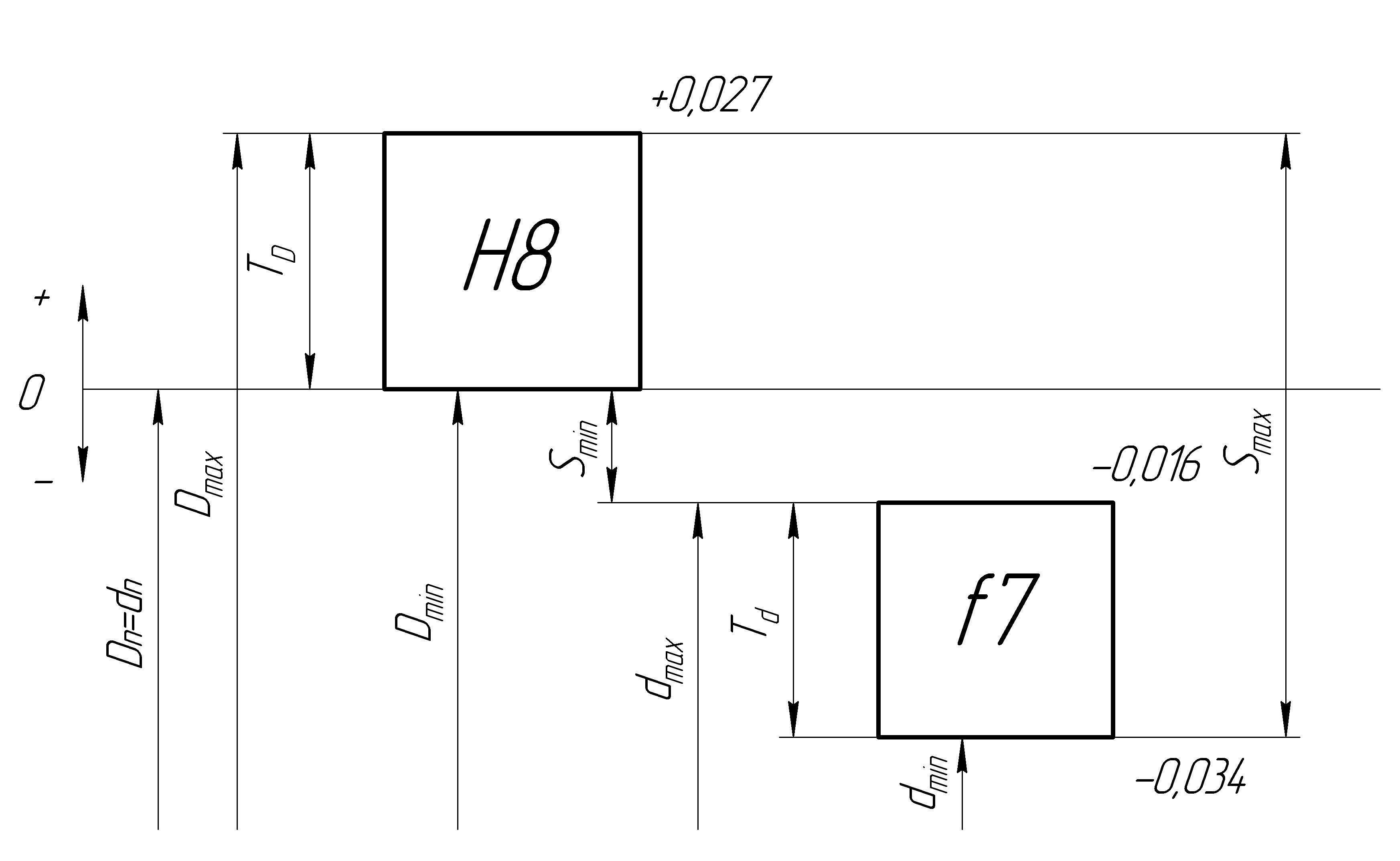

Визначаємо граничні розміри отвору і вала:

Dmax = Dn + ES = 18,000 + 0,027 = 18,027 мм;

Dmin = Dn + EI = 18,0 + 0 = 18,0 мм;

dmax = dn + es = 18,000 – 0,016 = 17,984 мм;

dmin = dn + ei = 18,000 – 0,034 = 17,966 мм.

-

Знаходимо граничні зазори:

Smax = ES – ei = 0,027 – (– 0,034) = 0,061 мм;

Smin = EI – es = 0 – (– 0,016) = 0,016 мм.

-

Визначаємо допуски деталей:

TD = Dmax – Dmin = 18,027 – 18,000 = 0,027 мм;

Td = dmax – dmin = 17,984 – 17,966 = 0,018 мм.

-

Визначаємо допуск посадки:

Ts = Smax – Smin = 0,061 – 0,016 = 0,045 мм;

Ts = TD + Td = 0,027 + 0,018 = 0,045 мм.

-

Визначаємо групу посадки:

Оскільки в з’єднанні мають місце лише зазори, то дана посадка відноситься до групи посадок з гарантованим зазором.

-

За таблицею (додаток 3) визначаємо шорсткість поверхонь деталей:

RaD = 0,8 мкм; Rad = 0,8 мкм.

-

Викреслюємо спряження складальне і подетальне (рис. 3).

-

Викреслюємо схему полів допусків деталей (рис. 4).

Рис. 3. Позначення посадок і відхилень на складальному та деталювальних кресленнях

Рис. 4. Схема полів

допусків з’єднання

Приклад 2.

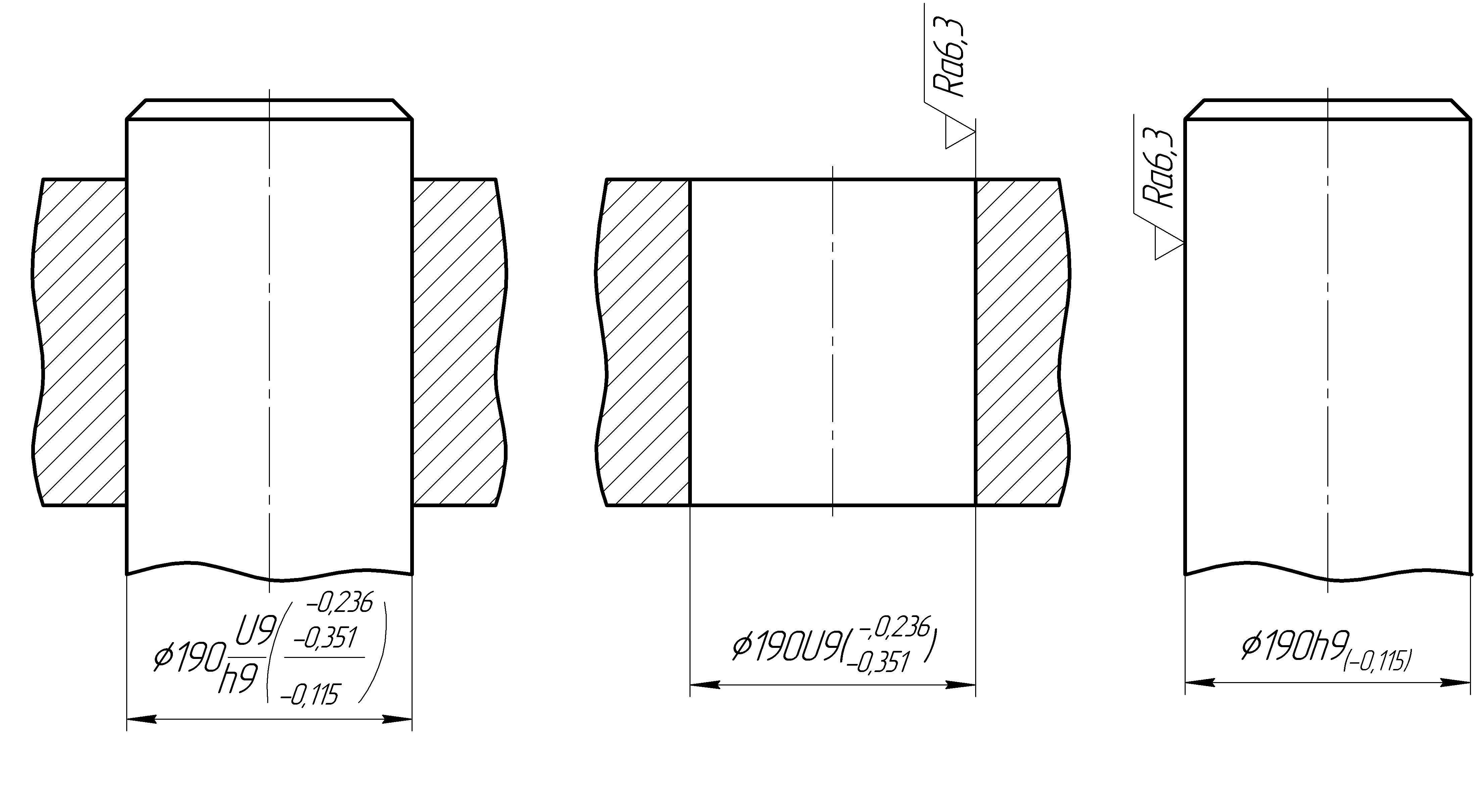

Початкові дані:

номінальний діаметр з’єднання – 190 мм;

поле допуску отвору – U9;

поле допуску вала – h9.

Рішення.

-

З’єднання виконано в системі вала. Отвір і вал виготовлено по дев’ятому квалітету.

-

За таблицями ДСТУ ISO 286-2-2002 (додатки 1,2) визначаємо граничні відхилення :

ES = – 0,236 мм; es = 0;

EI = – 0,351 мм; ei = – 0,115 мм.

-

Визначаємо граничні розміри отвору і валу:

Dmax = Dn + ES = 190,000 – 0,236 = 189,764 мм;

Dmin = Dn + EI = 190,000 – 0,351 = 189,649 мм;

dmax = dn + es = 190,0 + 0 =190,0 мм;

dmin = dn + ei = 190,000 – 0,115 = 189,885 мм.

-

Розраховуємо граничні натяги:

Nmax = es – EI = 0 + 0,351 = 0,351 мм;

Nmin =ei – ES = – 0,115 + 0,236 = 0,121 мм.

-

Визначаємо допуски деталей:

TD = ES – EI = – 0,027 + 0,315 = 0,115 мм;

Td = es – ei = 0 + 0,115 = 0,115 мм.

-

Визначаємо допуск посадки:

TN = Nmax – Nmin = 0,351 – 0,121 = 0,230 мм;

TN = TD + Td = 0,115 + 0,115 = 0,230 мм.

-

Визначаємо групу посадки:

Оскільки в з’єднанні мають місце лише натяги, то дана посадка відноситься до групи посадок з гарантованим натягом.

-

За таблицею (додаток 3) визначаємо шорсткість поверхонь деталей:

RaD = 6,3 мкм; Rad = 6,3 мкм.

-

Викреслюємо спряження складальне і подетальне (рис. 5).

-

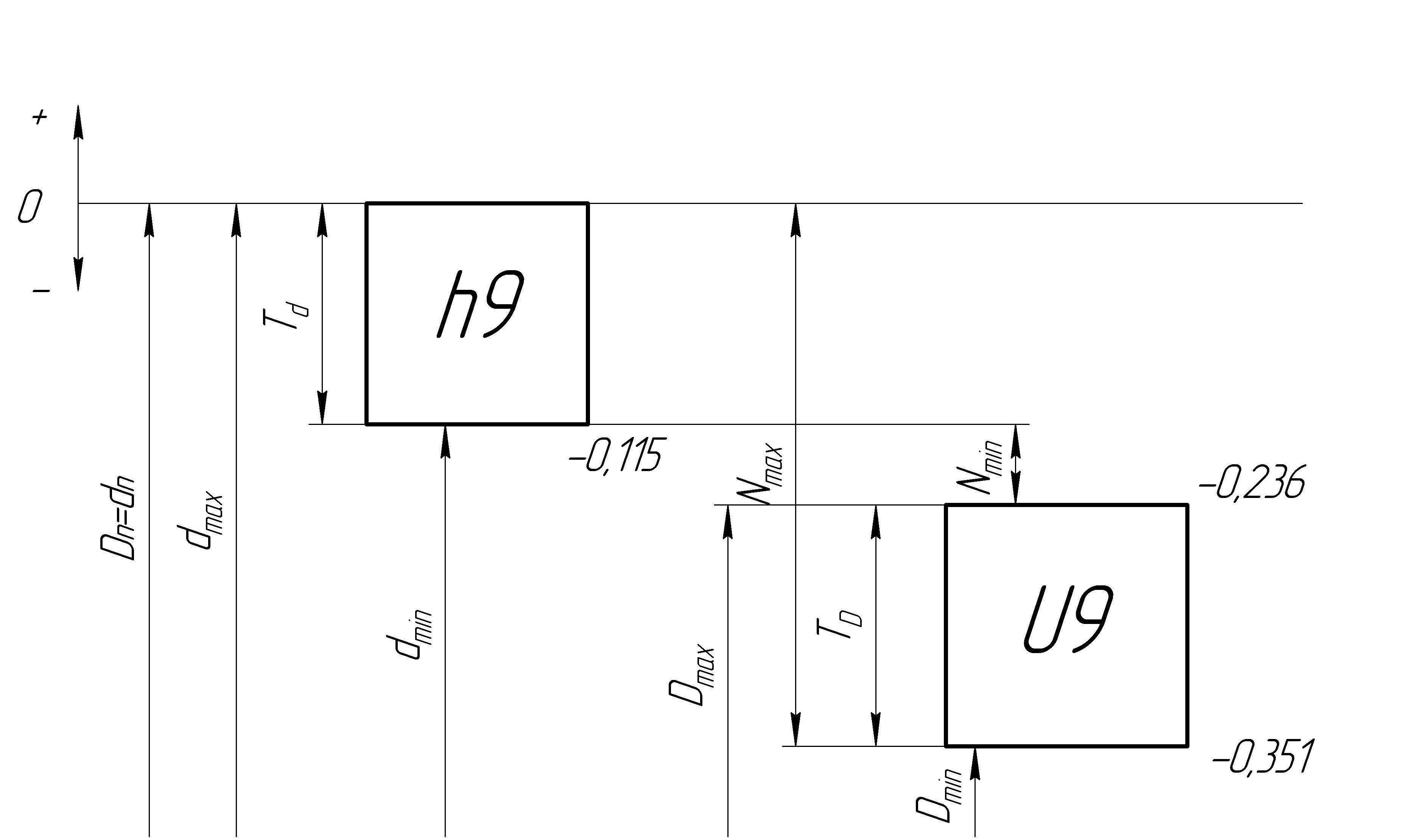

Викреслюємо схему полів допусків деталей (рис. 6).

.

Рис. 5. Позначення посадок і відхилень на складальному і деталювальному кресленнях

Рис. 6. Схема полів

допусків з’єднання

Завдання 2

Розрахунок і вибір полів допусків деталей підшипникового спряження

Мета завдання.

-

Навчитися розрахунковим шляхом визначити поля допусків деталей підшипникового з’єднання.

-

Навчитися правильно проставляти на кресленнях поля допусків і посадки елементів підшипникового з’єднання.

Послідовність рішення.

Початковими даними для розрахунку являються: номер підшипника та його основні розміри; радіальне навантаження на підшипник; характер навантаження; клас точності підшипника.

-

За таблицями (додаток 4) вибираються конструктивні розміри заданого підшипника кочення [1,3].

-

За кресленням вузла встановлюється характер навантаження внутрішнього та зовнішнього кілець підшипника.

-

Розраховується інтенсивність навантаження під циркулярно навантажене кільце:

,

де R – радіальне навантаження, Н; B – ширина підшипника, м; r – радіус закруглення фаски кільця, м; k1 – динамічний коефіцієнт посадки, що залежить від характеру посадки (от 1 при спокійному навантаженню (помірні поштовхи, вібрація, перевантаження до 150%) до 1,8 при навантаженні із сильними ударами та вібрацією і перевантаженні до 300%); k2 – коефіцієнт, що враховує ступінь ослаблення посадочного натягу при пустотілому валі (від 1 при суцільному валі до 3) та тонкостінному корпусі (від 1 до 1,8); k3 – коефіцієнт нерівномірності розподілу радіального навантаження R між рядами тіл кочення підшипника при наявності осьової сили (від 1 при відсутності осьової сили до 2).