ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.11.2021

Просмотров: 565

Скачиваний: 1

-

За таблицею (додаток 5) вибирають поля допусків вала і корпуса.

-

Назначаються поля допусків кілець підшипника (додаток 5). Зовнішнє кільце виготовлюється в системі вала, а внутрішнє в системі отвору. Але поле допуску внутрішнього кільця розміщено не “в тіло” кільця, як в основного отворі, а “з тіла”. Це зроблено для збільшення величини натягу між внутрішнім кільцем і валом. Поле допуску зовнішнього кільця при нульовому класі точності підшипника позначається l0, а поле допуску внутрішнього кільця – L0.

-

Визначається максимальний натяг між валом та внутрішнім кільцем підшипника і визначається зусилля запресування підшипника на вал:

,

,

де fk – фактор опору, що залежить від коефіцієнта тертя (приймається при напресовуванні fk = 4, при знятті fk = 6);

fe – фактор, що залежить від розмірів кільця і визначається за формулою:

,

де d – діаметр внутрішнього кільця, мм;

d0 – приведений зовнішній діаметр внутрішнього кільця, мм:

.

-

Викреслюємо схеми розміщення полів допусків спряжених розмірів.

-

Викреслюємо спряження в зборі і подетально, вказавши відхилення і шорсткість оброблюваних поверхонь спряжених з підшипником деталей.

Приклад

Початкові дані:

номер підшипника – 205;

радіальне навантаження – R = 4500 Н;

вал суцільний, обертається;

навантаження спокійне, помірне;

клас точності підшипника – 0.

Рішення

-

Встановлюємо характер навантаження підшипника.

Згідно умови (вал обертається) внутрішнє кільце навантажено циркуляційно, а зовнішнє кільце має місцеве навантаження.

-

За таблицями (додаток 4) визначаємо конструктивні розміри заданого підшипника кочення:

внутрішній діаметр – d = 25 мм;

зовнішній діаметр – D = 52 мм;

ширина – B = 15 мм;

радіус заокруглення фаски – r = 1,5 мм.

-

Визначаємо інтенсивність радіального навантаження внутрішнього кільця підшипника на вал:

=375

10-3Н/м =

375 кН/м.

-

За таблицями (додаток 5) вибираємо поле допуску k6 для вала і Н7 для корпуса. Внутрішнє кільце виготовлене в системі отвору і має перевернуте поле допуску L0 по шостому квалітету. Зовнішнє кільце виготовлено в системі вала з полем допуску l0 по сьомому квалітету.

Дані заносимо в таблицю 1.

Таблиця 1

Розміри і відхилення елементів підшипникового з’єднання

-

Елемент з’єднання

Поле допуску

Розмір, мм

Корпус

Н7

Ø

Зовнішнє кільце

l0

Ø

Внутрішнє кільце

L0

Ø

Вал

k6

Ø

-

Визначаємо зусилля напресовування підшипника на вал:

Н,

де

- максимальний натяг між внутрішнім

кільцем і валом, Nmax

= es

–

EI;

-

фактор опору, при напресовуванні

=

4;

-

фактор, що залежить від розмірів кільця,

.

мм.

-

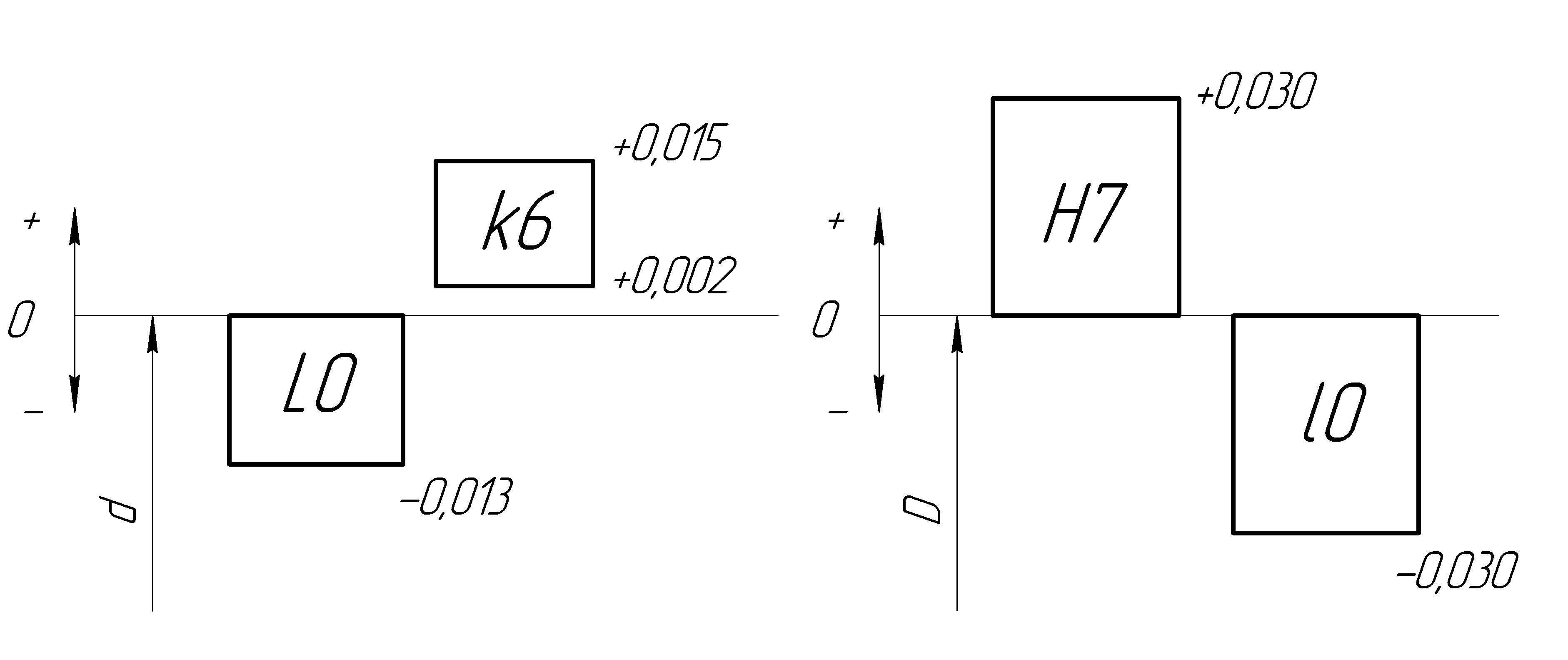

Викреслюємо схеми полів допусків (рис. 7).

Рис. 7. Схема полів допусків з’єднань: внутрішнє кільце – вал та зовнішнє кільце – корпус.

-

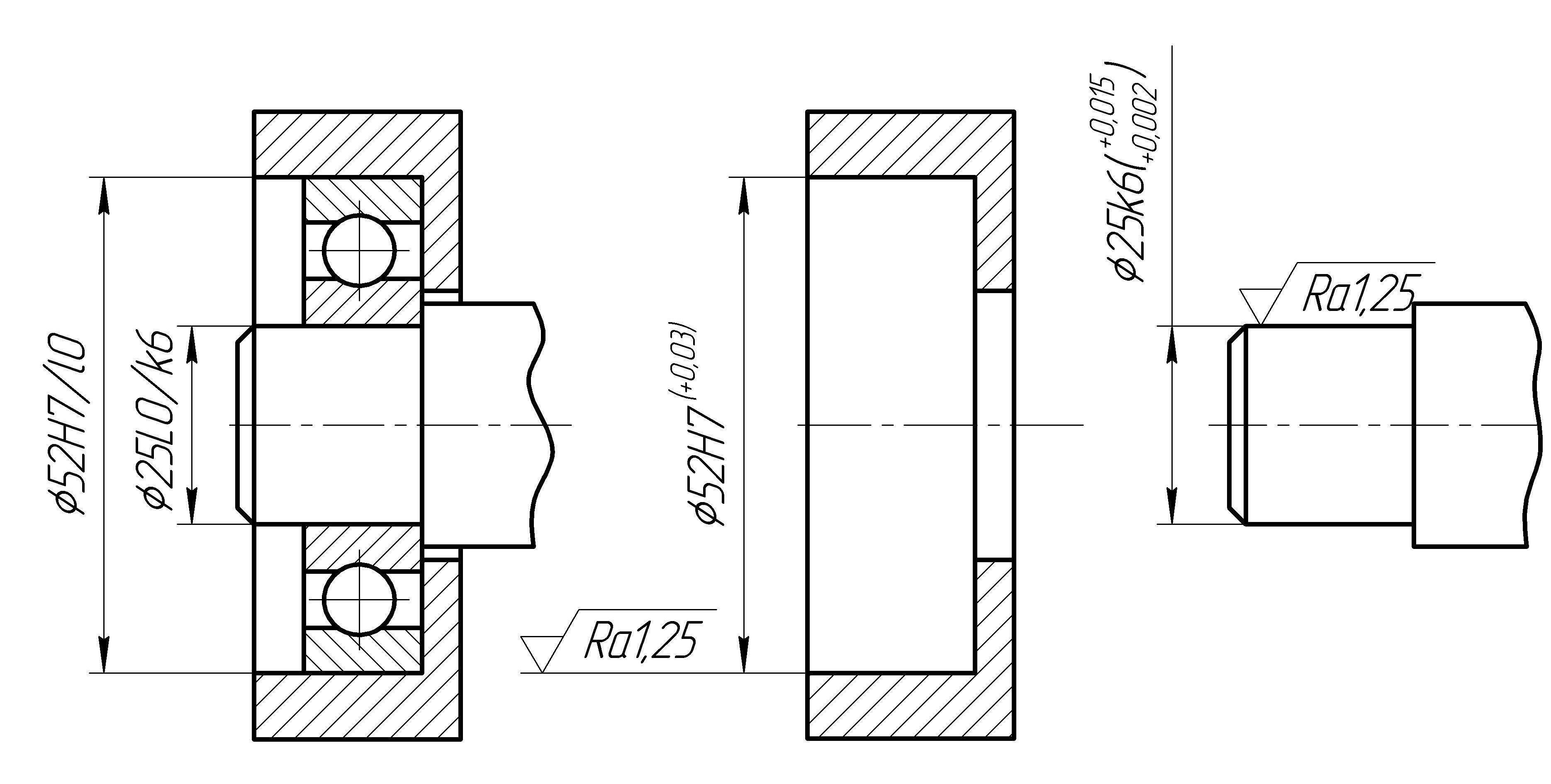

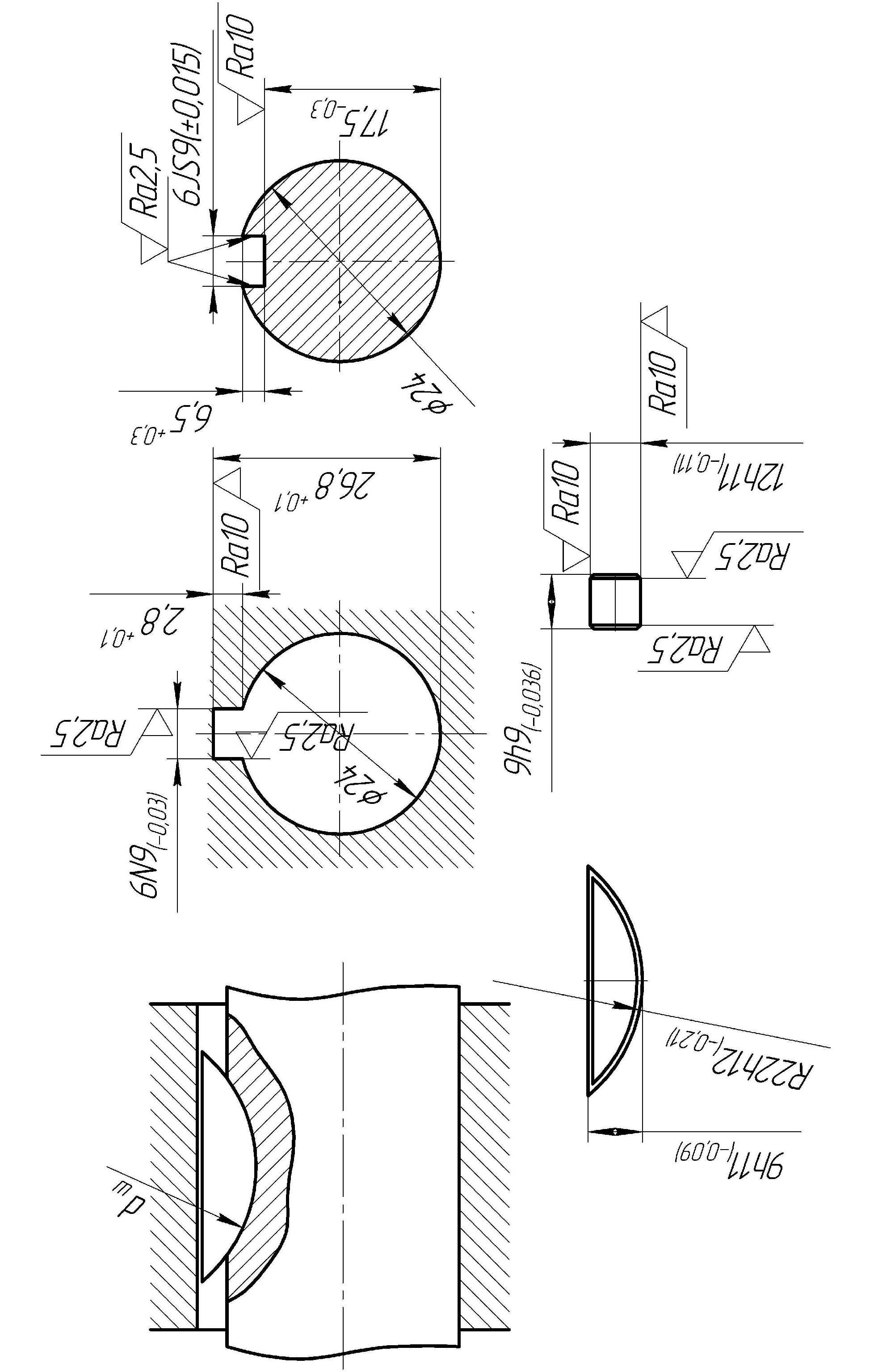

Викреслюємо ескізи підшипникового з’єднання (рис. 8).

Рис. 8. Позначення посадок і відхилень на деталях підшипникового з’єднання.

Примітка. Для кілець підшипника 0 класу точності Ra = 2,5…6,3 мкм , а 6,5,4 і 2 Ra = 1,25…0,32 мкм. Для валів і отворів відповідно 2,5...1,25 мкм і 1,25...0,32 мкм.

Завдання 3

Допуски і посадки шпонкового з’єднання

Мета завдання.

Навчитися вибирати поля допусків на посадочні і непосадочні розміри елементів шпонкового з’єднання, визначити за таблицями граничні відхилення вказаних розмірів, засвоїти правильне позначення полів допусків на кресленнях.

Послідовність розрахунку.

-

Визначаються розміри основних елементів шпонкового з’єднання. Розміри шпонок і шпонкових пазів вибираються в залежності від виду шпонки і діаметра вала (СТ СЭВ 189-75, СТ СЭВ 647-77 додатки 6 і 7)

За таблицями вказаних стандартів вибираються слідуючі розміри:

ширина шпонки – b;

висота шпонки – h;

довжина призматичної шпонки – l;

діаметр сегментної шпонки –dш;

глибина паза вала t1 або d-t1;

глибина паза втулки t2 або D+t2 [1,3].

-

За таблицями вибираються поля допусків на посадочні розміри шпонкового з’єднання (ширину шпонки, ширину пазів вала і втулки). Поля допусків вибираються в залежності від виду шпонкового з’єднання (додаток 8). Після вибору відхилення будуються поля допусків для шпонки, паза втулки і паза вала, підраховуються граничні розміри вказаних елементів шпонкового з’єднання. Вибирається шорсткість поверхонь з’єднання (для спряжених Ra = 5…2,5 мкм, а для не спряжених – Ra = 10 мкм).

-

Вибираємо поля допусків непосадочних розмірів.

На висоту призматичних шпонок при h = 2…6 мм встановлено поле допуску h9, а понад 6 мм – h11; на довжину шпонок – h14, а на довжину пазів – H15. Значення граничних відхилень глибини пазів вала і втулки вибираються в залежності від висоти шпонок (додаток 9).

На висоту сегментних шпонок назначають поле допуску h11, на діаметр h12.

При розмірі d-t1 граничне відхилення береться зі знаком мінус, а при розмірі D+t2 – зі знаком плюс.

-

Викреслюємо ескізи деталей шпонкового з’єднання, проставивши розміри, поля допусків і відхилення, а також шорсткість.

-

Викреслюємо схеми полів допусків для посадочних розмірів.

Приклад 1.

Початкові дані:

Вид шпонки – призматична;

діаметр вала – d = 70 мм;

вид з’єднання – вільне.

Рішення.

-

По стандарту СТ СЭВ 189-75 (додаток 6) вибираємо номінальні розміри елементів шпонкового з’єднання:

розмір шпонки b x h= 20 x 12 мм;

довжина шпонки l = 150 мм;

глибина паза вала t1 = 7,5 мм;

глибина паза втулки t2 = 4,9 мм.

-

За таблицями (додаток 8) визначаємо поля допусків для посадочних розмірів:

ширина

шпонки

мм;

ширина

паза вала

мм;

ширина

паза втулки

мм.

-

Визначаємо граничні розміри:

ширини шпонки dmax= 20 мм; dmin= 19,948 мм;

ширини паза вала Dmax = 20,052 мм; Dmin =20,0 мм;

ширини паза втулки Dmax = 20,149 мм; Dmin =20,065 мм.

-

Визначаємо граничні натяги між шпонкою та пазом вала:

Nmax= 20 – 20 = 0.

Nmin= 19,948 – 20,052 = - 0,104 (зазор Smax = 0,104 мм).

-

Визначаємо граничні зазори між шпонкою та пазом втулки:

Smax= 20,149 – 19,948 = 0,201 мм;

Smin= 20,065 – 20,000 = 0,065 мм.

-

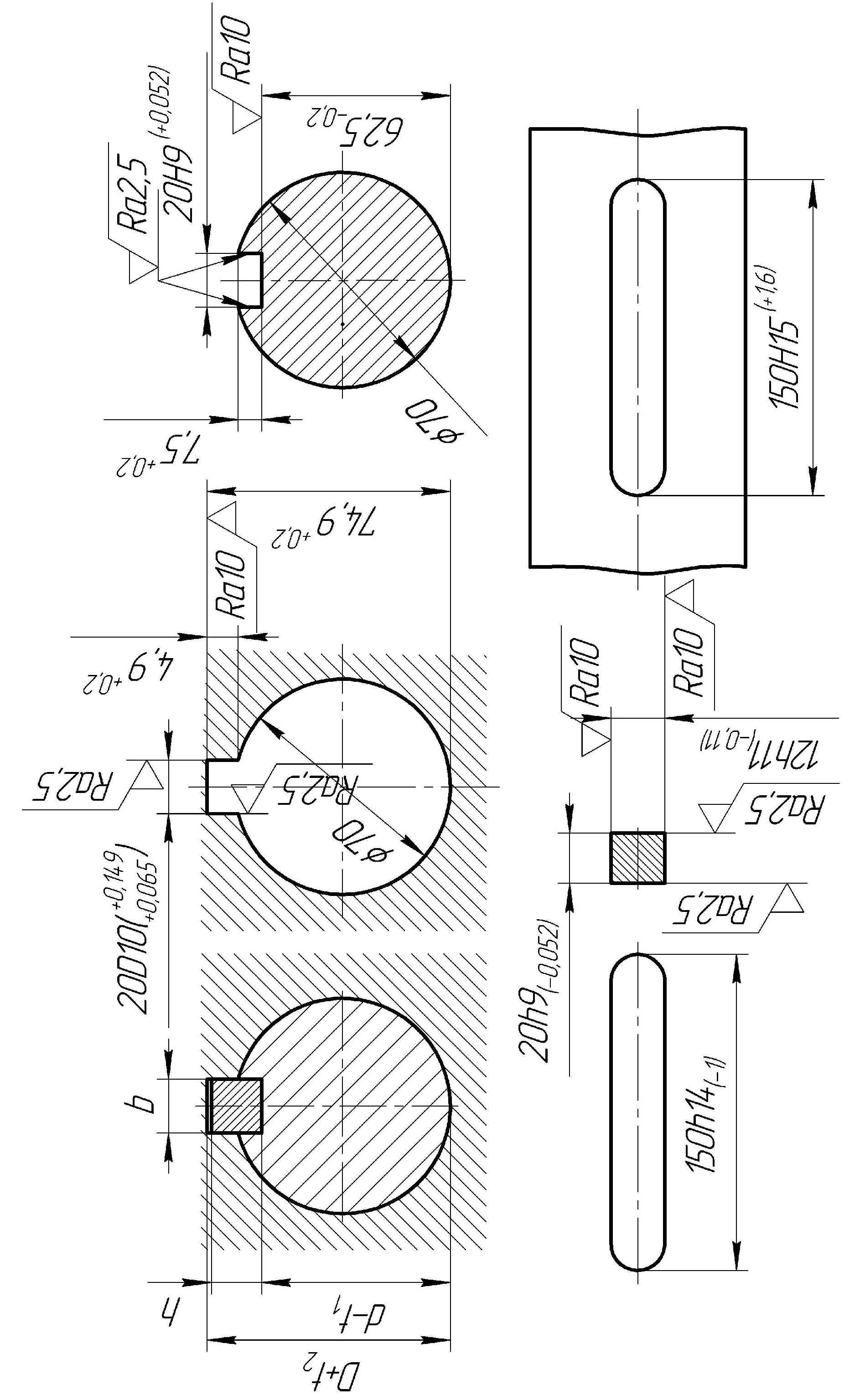

Вибираємо граничні відхилення непосадочних розмірів:

висота шпонки h = 12h11(-0,110) мм;

довжина шпонки l = 150h14(-1,000) мм;

довжина паза вала l = 150H15(+1,600) мм;

глибина паза вала t1= 7,5+0,2 мм;

розмір d–t1= 62,5-0,2 мм;

глибина паза втулки t2= 4,9+0,2 мм;

розмір D+t2= 74,9+0,2 мм.

-

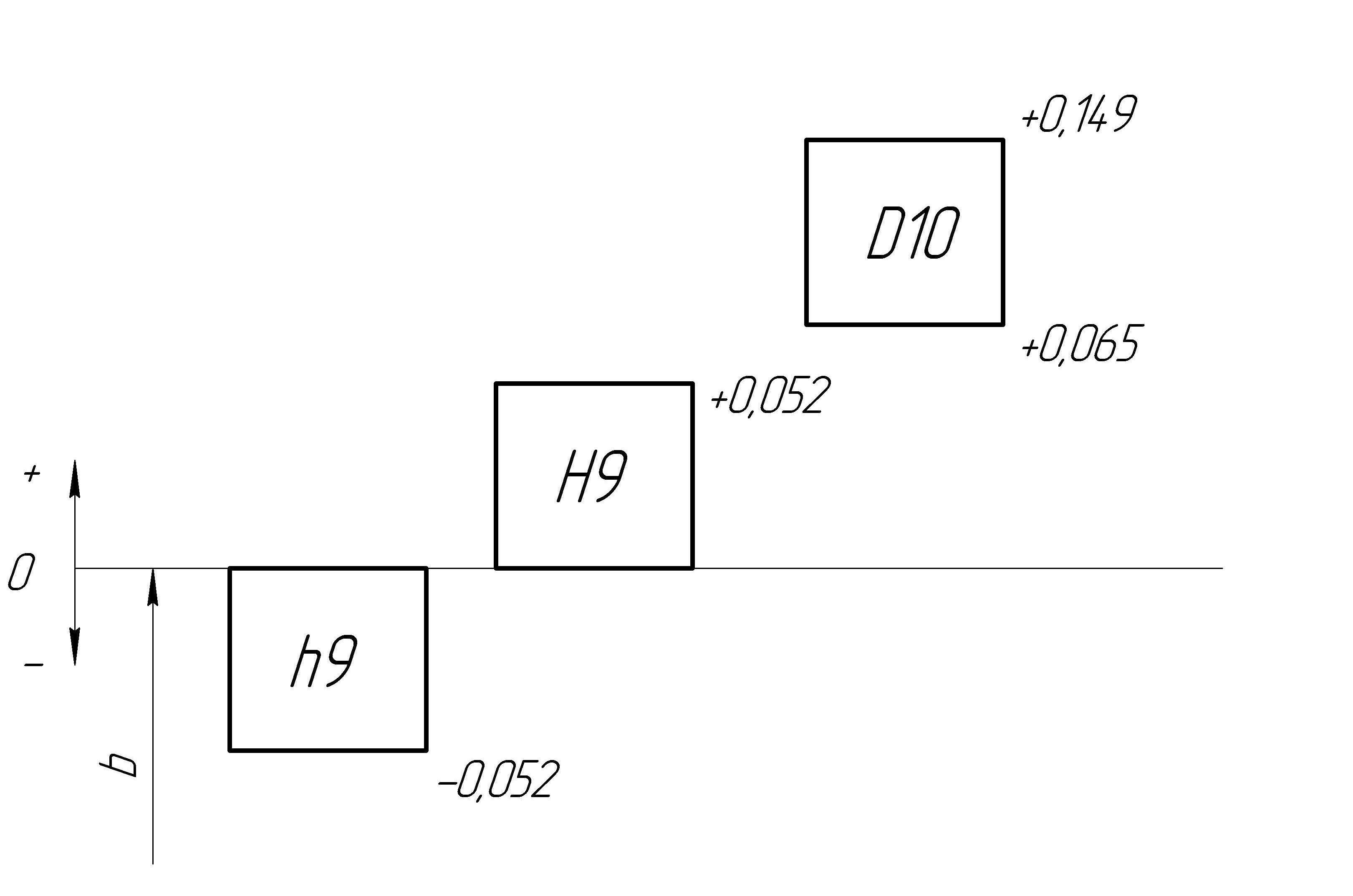

Викреслюємо схему розміщення полів допусків посадочних елементів шпонкового з’єднання (рис. 9).

Рис. 9. Схема полів допусків посадочних елементів шпонкового з’єднання.

-

Викреслюємо ескізи шпонкового з’єднання та його деталей (рис. 10).

Приклад 2.

Початкові дані:

Вид шпонки – сегментна;

діаметр вала – d = 24 мм;

вид з’єднання – нормальне.

Рішення.

-

По СТ СЭВ 647-77 вибираємо номінальні розміри елементів шпонкового з’єднання:

розмір

шпонки

=

6

9

22

мм;

глибина паза вала t1 = 6,5 мм;

глибина паза втулки t2 = 2,8 мм.

-

За таблицями (додаток 8) визначаємо поля допусків для посадочних розмірів:

ширина шпонки b = 6h9(-0,036) мм;

ширина паза вала b = 6Js9(±0,018) мм.

ширина паза втулки b = 6N9(-0,036) мм;

-

Визначаємо граничні розміри:

шпонки dmax= 6,0 мм; dmin= 5,964 мм;

ширина паза вала Dmax = 6,018 мм; Dmin =5,982 мм;

ширина паза втулки Dmax = 6,0 мм; Dmin =5,964 мм.

-

Визначаємо граничні натяги між шпонкою та пазом вала:

Nmax= 6,000 – 5,982 = 0,018 мм

Nmin= 5,964 – 6,018 = – 0,054 мм (зазор Smax = 0,054 мм).

-

Визначаємо граничні зазори між шпонкою та пазом втулки:

Smax= 6,000 – 5,964 = 0,036 мм;

Smin= 5,964 – 6,000 = – 0,036 мм (натяг Nmax = 0,036 мм).

-

Вибираємо граничні відхилення непосадочних розмірів:

висота шпонки h = 9h11(-0,090) мм;

глибина паза вала t1= 6,5+0,3 мм;

розмір d–t1= 17,5-0,3 мм;

глибина паза втулки t2= 2,8+0,1 мм;

розмір D+t2= 26,8+0,1 мм;

діаметр шпонки dш = 22h12(-0,210) мм.

-

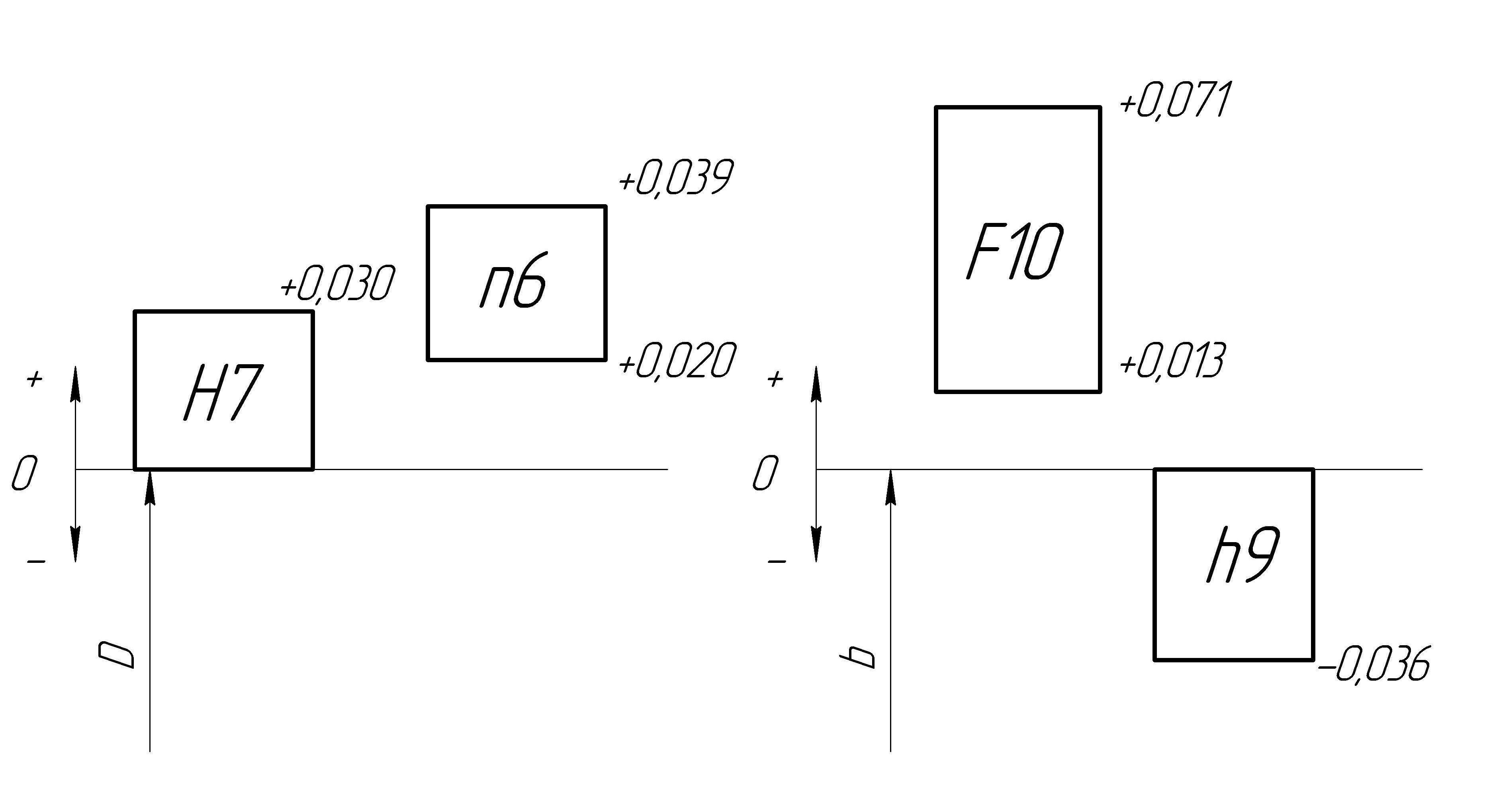

Викреслюємо схему розміщення полів допусків (рис. 11).

-

Викреслюємо ескізи шпонкового з’єднання та його деталей (рис. 12).

Рис. 11. Схема полів допусків посадочних елементів шпонкового з’єднання.

Завдання 4

Допуски і посадки шліцьових з’єднань

Мета завдання.

Навчитися розшифровувати позначення шліцьових прямобічних з’єднань та їх деталей, визначати за таблицями граничні відхилення та їх граничні розміри елементів шліцьових деталей, зображувати ескізи шліцьового з’єднання та оформляти їх.

Послідовність розрахунку.

-

Визначити номінальні розміри елементів прямобічного шліцьового з’єднання за умовним позначенням, яке містить:

спосіб центрування (D, d, b);

кількість шліців z;

номінальні розміри діаметрів і ширини шліца;

посадки по розмірах діаметрів і ширині шліца.

Приклад

позначення:

,

де d – центрування по внутрішньому діаметру; 8 – кількість шліців; d = 46 мм; D = 54 мм; b = 9 мм – відповідно внутрішній та зовнішній діаметри та ширина шліца; H7/f6, H12/a11, F9/f9 – посадки по вказаним розмірам [1,3].

За таблицями СТ СЭВ 188-75 (додаток 10) визначаємо гранично допустимий розмір d1.

-

Знайти за таблицями СТ CЭВ 144-75 (додаток 1,2) граничні відхилення для центруючих елементів. Визначити граничні розміри та побудувати схему розміщення полів допусків.

При центруванні по діаметру d нецентруючими елементами будуть отвір D і вал D, на які назначаються поля допусків H12 і a11.

При центруванні по діаметру D нецентруючими елементами будуть отвір d і вал d. На отвір назначається поле допуску H11. На вал поле допуску не назначається, а мінімальний його розмір визначається розміром d1.

При центруванні по ширині шліца b нецентруючими елементами являються отвір D і вал D отвір d і вал d.

-

Визначити граничні відхилення і розміри центруючих елементів.

-

Викреслити ескізи шліцьового з’єднання і його деталей, вказавши поля допусків, відхилення і шорсткість поверхонь. Центруючі поверхні обробляються по Ra = 3,2…0,8 мкм, а нецентруючі – Ra = 6,3…3,2 мкм

Приклад:

Виконати розрахунок шліцьового з’єднання:

.

Рішення

-

За таблицями (додаток 10) визначаємо значення гранично-допустимого значення d1=48,7 мм.

-

По ДСТУ ISO 286-2-2002 визначаємо відхилення і заносимо їх в таблицю 2.

Таблиця 2

Розміри і відхилення елементів шліцьового з’єднання, мм

|

Елементи шліцьового з’єднання |

Номінальний розмір і поле допуску |

Граничні відхилення |

Граничні розміри |

|||

|

верхнє |

нижнє |

макс. |

мін. |

|||

|

1. Центруючі елементи |

||||||

|

1. Отвір |

60H7 |

+0,030 |

0 |

60,030 |

60 |

|

|

2. Вал |

60п6 |

+0,039 |

+0,020 |

60,039 |

60,020 |

|

|

3. Ширина впадини отвору |

10F10 |

+0,071 |

+0,013 |

10,071 |

10,013 |

|

|

4. Товщина шліців вала |

10h9 |

0 |

-0,036 |

10 |

9,964 |

|

|

2. Нецентруючі елементи |

||||||

|

1. Отвір |

52H11 |

+0,190 |

0 |

52,19 |

52 |

|

|

2. Вал |

52 |

– |

– |

52 |

48,7 |

|

-

Викреслюємо схеми розміщення полів допусків для центруючих елементів шліцьового з’єднання (рис. 13).

Рис. 13. Схема полів допусків центруючих елементів шліцьового з’єднання