Файл: Курсовой проект По мдк. 01. 01 Техническое обслуживание и ремонт автомобильного транспорта.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 160

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

3.3. Расчет режимов механической обработки

Режим обработки определяем для каждой отдельной операции с разбивкой её на переходы.

Для восстановления изношенных поверхностей необходимо растачивание, после чего выбираем наплавку в среде углекислого газа, после наплавки выполняется растачивание, а затем шлифуем.

Для восстановления изношенных поверхностей необходимо растачивание, после чего выбираем наплавку в среде углекислого газа, после наплавки выполняется растачивание, а затем шлифуем.Режим обработки определяем для каждой отдельной операции с разбивкой её на переходы.

Режимы резания назначаем исходя из материала детали, твёрдости материала.

Глубина резания t принимается равной припуску на обработку . Подача S при шлифовании выбирается в зависимости от требуемых параметров шероховатости и глубины резания t

Операция 040 Точение.

Расчет режимов при точении шейки под наружный подшипник ступицы после наплавки:

Принимаем глубину резания t=1,2 мм.

Рекомендуемая подача S

Принимаем подачу S=1,2 мм/об.

Требуемая подача:

SО= S ·кms (6.1)

где кms – корректирующий коэффициент;

SО=0,9·1,2=1,18мм/об.

По паспорту станка 16К20 подходит SО=1,2 мм/об;

Скорость резания (расчётная):

где Cv - коэффициент скорости резания

T - период стойкости инструмента, мин

t - глубина резания, мм;

t - глубина резания, мм;s - подача инструмента, мм/об;

m, x, y - показатели степеней,

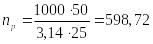

Расчётная частота вращения:

где d – диаметр обработки, мм.

Полученное значение частоты вращения корректируется (принимается меньшее по паспорту станка и принимается окончательно): nд=1000 мин

Действительная скорость резания:

Приведём пример расчёта при точении:

Крутящий момент:

Mк = Fz D / 2000,

где D - обрабатываемый диаметр при точении,

Fz – проекция силы на ось Z

Mк = 208,73 х 30 / 2000 = 3,13 Нм

Мощность резания:

Коэффициент использования оборудования по мощности:

где

Операция 065 Шлифование.

Расчет режимов при шлифовании шейки под наружный подшипник ступицы:

Принимаем глубину резания t=0,02 мм.

Рекомендуемая подача S =0,001…0,005 мм/об.

Рекомендуемая подача S =0,001…0,005 мм/об.Принимаем подачу S=0,004 мм/об.

Требуемая подача:

SО = 0,9·0,004= 0,0036 мм/об.

Рекомендуемая скорость шлифования V=15…120 м/с

Принимаем V=150 м/мин.

Но паспорту станка 3Б110 частота вращения n=1256 мин .

Действительная скорость шлифования:

Эффективная мощность:

где CN - коэффициент мощности резания (CN = 0,1 ... 5,2);

vз - окружная скорость заготовки (vз = 10 ... 150 м/мин);

t - глубина шлифования (припуск), мм;

s - продольная подача (s = 1,2 ... 10 м/мин);

D - шлифуемый диаметр, мм;

r, x, y, q - показатели степеней (r = 0,3 ... 1,0; x = 0,4 ... 1,0;

y = 0,4 ... 0,8; q = 0,2 ... 0,5).

Коэффициент использования оборудования по мощности:

Операция 055 Фрезерование.

Глубина резания t = 0,2 мм. Инструмент-фреза торцевая из быстрорежущей стали.

При расчете скорости в качестве расчетного диаметра принимается наибольший диаметр заготовки. Скорость резания рассчитывается по формуле

Vр = Vтабл K1 K2 K3,

где Vтабл – табличное значение скорости;

К1 – коэффициент, зависящий от размеров обработки;

К2 – коэффициент, зависящий от обрабатываемого материала;

К3 – коэффициент, зависящий от стоимости инструмента.

Значение Vтабл и коэффициента K1 приведены в таблицах [8.табл.36, 37]. K2 = 1, K3 = 1,К1=1.

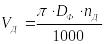

По полученному значению скорости Vр рассчитывается частота вращения шпинделя по формуле:

,

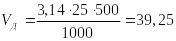

,где DФ – диаметр фрезы, DФ=5 мм.

мин-1.

мин-1.Значение nр уточняется по паспорту станка вертикально-фрезерного 6012Ц принимается ближайшее меньшее. nД=500 мин-1.

По принятой частоте вращения шпинделя рассчитывается действительная скорость резания:

м/мин.

м/мин. По принятой частоте вращения шпинделя рассчитывается минутная подача:

По принятой частоте вращения шпинделя рассчитывается минутная подача:SM = SZ Z nД , (6.11)

где Z – число зубьев фрезы.

SM = 0,04 6 500=120 мм/мин.

Принимаем SM = 100

Операция 045 Нарезание резьбы.

Расчет режимов при нарезании резьбы для гайки цапфы:

Принимаем глубину резания t=1,5 мм.

Рекомендуемая подача S =0,08…2 мм/об.

Принимаем подачу S=1 мм/об.

Требуемая подача:

SО=0,9·1=0,9мм/об.

По паспорту станка 16К20 подходит SО=0,8 мм/об;

Скорость резания (расчётная):

Расчётная частота вращения:

Полученное значение частоты вращения корректируется (принимается меньшее по паспорту станка и принимается окончательно): nд=1250 мин .

Действительная скорость резания:

Крутящий момент:

Mк = 208,73 х 24 / 2000 = 2,43 Нм

Мощность резания:

Коэффициент использования оборудования по мощности:

Операция 025 Наплавка вибродуговая.

Расчёт режимов вибродуговой наплавки в среде жидкости :

Расчёт режимов вибродуговой наплавки в среде жидкости :диаметр электродной проволоки - 1,2 мм;

сила тока наплавки I = 92 А;

напряжение дуги

скорость наплавки

скорость подачи электродной проводки

подача = 1,5мм/об;

расход газа на один слой - 5 дм /мин;

сварочная проволока – Нп-80;

угол подачи проволоки к детали - 45°.

Операция 030 Заварка.

Расчёт режимов вибродуговой заварки канавки :

диаметр электродной проволоки - 1,2 мм;

сила тока наплавки I = 92 А;

напряжение дуги = 18 В;

скорость наплавки = 40 м/ч;

скорость подачи электродной проводки =0,8м/мин;

подача = 1,5мм/об;

расход газа на один слой - 5 дм /мин;

сварочная проволока – Нп-80;

угол подачи проволоки к детали - 45°.

3.4. Разработка операционного технологического процесса ремонта детали поворотного кулака